Антикор авто

• Подготовка (разборка, мойка, осмотр, сушка, зачистка, маскировка)

• Обработка скрытых полостей нижней части — основания кузова (лонжероны, пороги, усилители пола, швы, полые кронштейны подвески, поперечные балки)

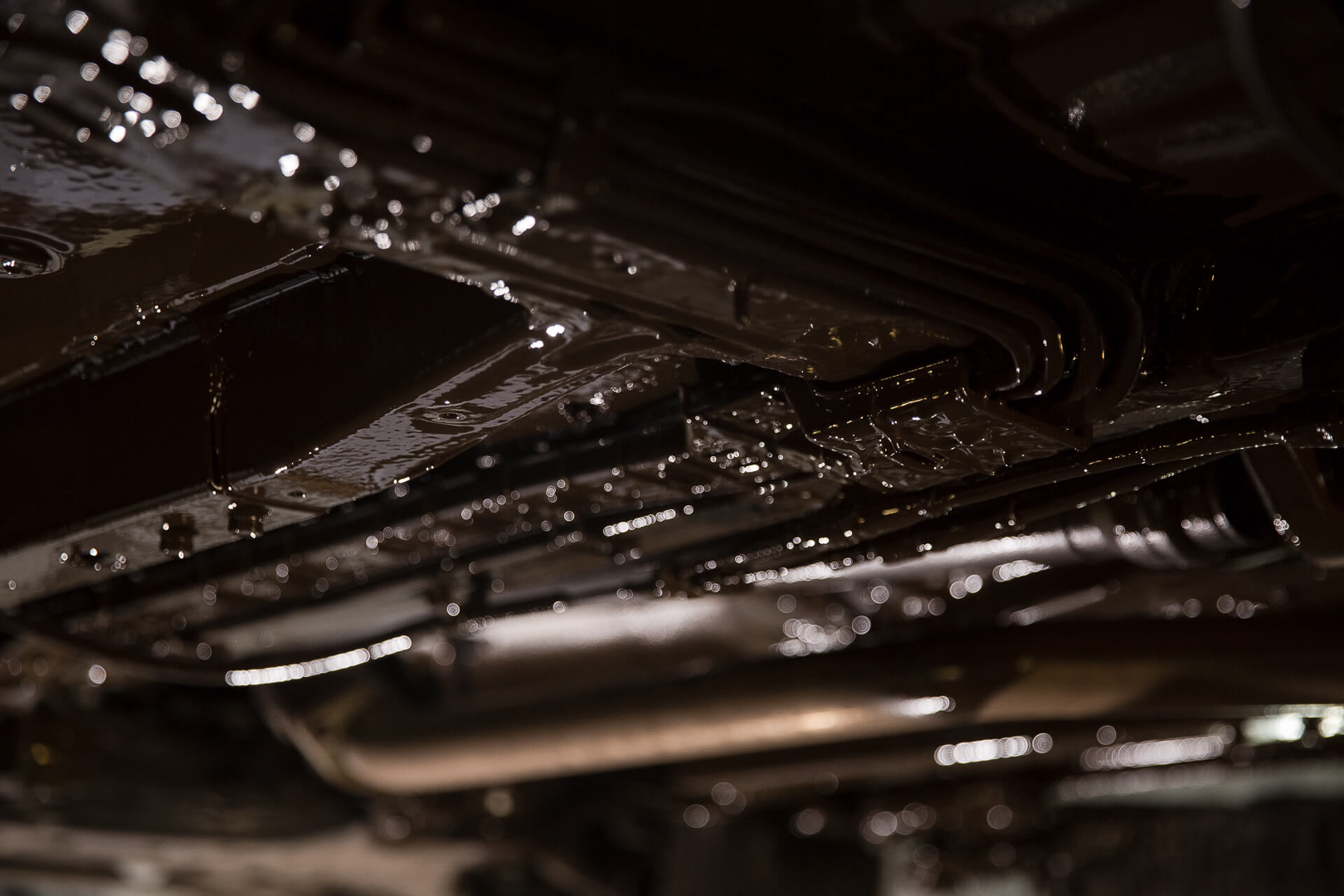

• Обработка днища, колесных арок (покрытие днища, колесных арок, антигравий, «жидкие подкрылки»)

• Обработка скрытых полостей верхней части кузова (двери, стойки, усилители капота, багажника, швы, уплотнители, молдинги)

• Сборка, мойка (контроль покрытия, снятие маскировки, установка снятых деталей, удаление попавших на ЛКП антикоррозионных материалов, финальная мойка кузова, протирка стекол)

1. Подготовка

— Автомобиль устанавливается на подъемник, снимаются колеса,

— демонтируются подкрылки, брызговики, защитные кожухи…

— Кузов тщательно промывается водой под высоким давлением. ..

..

— затем, наносятся моечные растворы…

— выдержав некоторое время, чтобы дать химии поработать, растворы смываются…

— В процессе антикоррозионной обработки, подготовка это одна из важнейших (и наиболее длительных по времени) составляющих, поэтому мойке уделяется большое внимание.

— Отдельно моются кожухи, подкрылки и т. д.

— Затем кузов сушится. Чаше это делается с применением тепловых пушек.

Например, при использовании тепловых пушек мощностью 25 -30 кВт, и потоком воздуха около 3000 куб. м/час, это занимает от 3 до 5 часов.

— в процессе сушки, кузов также продувается сжатым воздухом.

Это делается с целью ускорения процесса сушки, а также что бы выгнать воду из швов, пазух, карманов и дополнительной прочистки труднодоступных мест, которые не промылись при мойке.

— просушенный кузов тщательно осматривается для определения состояния защитных покрытий и общего состояния кузова (наличие коррозии, деформаций, повреждений, отслоений защитных и декоративных покрытий и т. д.)

…визуально…

…, с помощью бороскопа…

— Далее укрываются детали, не подлежащие обработке (тормозные механизмы, двигатель, выхлопная система, некоторые элементы подвески…)

При маскировке нужно обратить внимание на датчики АБС, кислородные датчики на выпускной системе, радиаторы, различные электрические разъемы.

2. Обработка скрытых полостей основания

образец схемы обработки (PDF формат)

Определяются точки обработки (на большинство автомобилей существуют рекомендованные производителем схемы обработки с указанием точек распыления)

— Снимаются резиновые, пластиковые заглушки, в некоторых случаях, при невозможности доступа через существующие отверстия, сверлятся дополнительные отверстия, при сверлении необходимо использовать специальные сверла, которые не дают стружки, могущей попасть внутрь детали.

— Далее обрабатываются скрытые полости основания кузова (пороги, лонжероны, поперечные балки, полые кронштейны подвески, усилители пола,…).

Антикоррозийная обработка скрытых полостей автомобиля производится, так называемым МЛ-методом: внутрь детали вводится специальная насадка и под давлением распыляются МЛ материалы: проникающие составы, пропитывающие сварные швы и формирующие на внутренней поверхности детали защитную пленку.

3. Обработка днища и арок колёс

Далее производится нанесение износоусточивых покрытий, так называемые «жидкие подкрылки», на подверженные абразивному воздействию детали (колесные арки, нижние полки лонжеронов, нижние продольные швы порогов и т. д.)

Основной слой наносится либо распылителем, либо кистью или шпателем, а затем подравнивается распылителем, для получения более гладкой поверхности.

В некоторых случаях, на лицевые поверхности наносят полимерные защитные материалы, так называемый «антигравий»

Далее производится антикоррозийная обработка днища автомобиля.

Иногда, поверхности днища, колесных арок покрывают теми же МЛ-материалами, которыми обрабатываются скрытые полости. Такая обработка очень эффективна, но недолговечна, МЛ составы имеют невысокую механическую прочность и, грубо говоря, «смываются» с днища. Это делается в случаях, когда кузов имеет серьезные коррозионные повреждения (послойная, сквозная коррозия) и есть сомнения, что удастся подготовить поверхности для нанесения полноценных долговременных покрытий.

— устанавливаются на место подкрылки, кожухи, брызговики…

— снимается маскировка. ..

..

— устанавливаются на место колеса…

— Машина опускается на пол для проведения антикоррозийной обработки скрытых полостей верха кузова (стойки, двери, усилители капота, багажника, швы и усилители моторного отсека, уплотнители…)

— Из машины вытаскивается все лишнее….

— Для предотвращения попадания материалов на обивки салона, сиденья, переднюю панель, салон укрывается чехлами

4. Обработка скрытых полостей верха кузова

Далее, используя различные насадки (МЛ-метод) обрабатываются полые детали верхней части кузова (двери, стойки, усилители капота, багажника, уплотнители, швы и усилители моторного отсека, молдинги,…)

— усилители капота…

— коробчатые, полые профили, швы и усилители моторного отсека…

— уплотнители, молдинги…

— усилители крышки багажника…

— швы, полые профили, усилители багажного отсека…

— стойки, двери, уплотнители…

5. Сборка и удаление попавших на кузов антикоррозионных материалов

Сборка и удаление попавших на кузов антикоррозионных материалов

— Проверяется плотность посадки резиновых уплотнителей проемов дверей, багажника, удаляются оставшиеся маскировочные материалы.

— кузов протирается специальным раствором от попавших на кузов материалов, возможно удаление, попавших на лакокрасочное покрытие антикоров уайт-спиритом. Не рекомендуется применение сильных растворителей.

— оформляется сертификат, с указанием даты, фамилий мастеров, использованных материалов, периодичностью гарантийных осмотров, рекомендаций.

6. Эксплуатация автомобиля после обработки

— После обработки желательно не ездить на машине в течение нескольких часов.

— Далее, в течение суток положен щадящий режим эксплуатации.

— Рекомендуется избегать высоких скоростей, езды по грунтовым дорогам, буксования, при проезде луж нужно снижать скорость.

— Два-три дня не рекомендуется мыть машину.

-Так же после обработки в течение пары недель, желательно, не мыть днище, арки под высоким давлением.

cоставлено: Антикор.рф, г. Москва.

Антикор центры, фотогалереи

АНТИКОР.рф — фирменные центры антикор обработки, защитных покрытий, дополнительного оборудования автомобилей. Официальные партнеры антикоров марок Noxudol (Ноксудол), Dinitrol (Динитрол), Prim (Прим), Tectyl (Тектил), Наши антикор центры работают в совместно действующей сети с общим управлением, стандартами обслуживания и качества. По ремонту, гарантийному и пост- гарантийному обслуживанию наш клиент может обратиться в любой центр, независимо от того, где он обслуживался ранее. Общая база позволяет сохранять данные по каждому автомобилю и клиенту, позволяя, таким образом, обеспечить максимальную эффективность!

Машина ржавеет? Мы знаем что делать!

Антикор центр на Cевере Москвы: Кронштадтский б-р.

, 35 б

, 35 б Антикор центр на Востоке Москвы: 1-я ул. Измайловского зверинца, д. 8

Антикор центр в Центре Москвы: Бережковская наб. д. 20, стр. 23

Антикор центр на Востоке Москвы: ул. Ташкентская, д. 28, стр. 1

Антикор центр на Юго-Востоке Москвы: ул. Мусы Джалиля, д. 9А

Антикор центр на Юге Москвы: Варшавское ш., 125, стр. 20

____________________________________________________________________________________________

Автоцентры производят:

- — антикоррозионную обработку автомобилей,

- — защиту лакокрасочного покрытия автомобилей,

- — мойку днища автомобилей,

- — нанесение шумопоглощающих материалов,

- — защитных составов «жидкие подкрылки»,

- — антигравий, защитные покрытия,

- — защита глушителя, выхлопной системы,

- — установку подкрылок, защит двигателя,

- — работы по удалению старого покрытия

• Станции сертифицированы (Сертификат 2019-2020) на выполнение работ по антикоррозионной обработке и шумоизоляции.ЦЕНЫ на наши услуги

• Автосервисы оснащены новейшим оборудованием для нанесения антикоррозионных материалов. Оборудование высокого давления для обработки днища автомобиля и колесных арок, и оборудование низкого давления для обработки скрытых полостей МЛ методом (распыление антикора в скрытые полости через специальные насадки).

• На обработанные автомобили дается гарантия на обработку, на срок до 8 лет, в зависимости от модели, примененных материалов и состояния автомобиля на момент обработки. Мы гарантируем, что применяем не подделки (мы официальные поставщики материалов и нам выгодно поддерживать имидж высокого качества) и добросовестно соблюдаем технологии (фото описание технологии), обрабатывая Ваш автомобиль согласно технологическим картам и схемам обработки.

• На каждый обработанный автомобиль оформляется Гарантийный сертификат.

Графический ролик технологииантикоррозионной обработки | Графический ролик технологииобработки скрытых полостей |

• Продажа пластиковых подкрылков, брызговиков и защит картера на большинство распространенных моделей.

• Практически любые легковые авто, микроавтобусы и легкие грузовики. Антикор обработка, защитные покрытия автомобилей, в том числе высокопрочные полиуретановые покрытия на грузовые платформы пикапов, микроавтобусов, грузовиков, прицепов.

• Производительность участков антикоррозийной обработки позволяет заключать договора с организациями, эксплуатирующими автотехнику.

• Партнерство с автосалонами, предлагающими данную услугу, на условиях аутсорсинга. Отработана схема такого партнерства, все необходимые составляющие: собственные эвакуаторы, диспетчерский центр, «горячая» телефонная линия.

Высота въездных ворот:

1-я Измайловского зверинца, д. 8 — 2,40 м.

Варшавское ш. д. 125, стр. 20 — 2,70 м.

Кронштадтский б-р. д. 35 б — 3,05 м. Ташкентская ул. 28, стр. 1 — 2,30 м.

28, стр. 1 — 2,30 м.

Мусы Джалиля, д. 9 А — 3,00 м.

наверх страницы

Антикор, антикоррозийная обработка автомобиля в Москве

Весь процесс антикоррозийной обработки делится на три этапа. Для каждого из них применяется специальное оборудование с профильными насадками. Клиент вправе выбрать любой из предложенных препаратов. Например, обычный антикор, при обработке колесных арок, возможно заменить более твердыми и упругими препаратами. Для этого как нельзя лучше подойдет Noxudol Auto-Plaston, являющийсяи «Жидкими подкрылками». Как правило, он применяется в тех случаях, когда нет дополнительной пластиковой защиты.

Перед тем как начать процесс, производится подготовка. Первым этапом является предварительная мойка. Затем снимаются пластиковые панели, элементы с днища, чтобы освободить места, требующие защиты. Удалив все остатки грязи, масла и песка, машина моется еще раз, Части, которые не будут обрабатываться, укрываются защитной пленкой. Подключается воздушно-вентиляционная система для того, чтобы полностью высушить днище, внутренние сечения автомобиля.

Подключается воздушно-вентиляционная система для того, чтобы полностью высушить днище, внутренние сечения автомобиля.

Обработка днища и колёсных арок

Антикоррозийная обработка днища и колесных арок — следующий этап. Здесь клиент может выбрать средство из представленной линейки антикоров. Любой из них имеет свои особенности о которых Вы можете прочитать на нашем сайте или проконсультироваться со специалистом нашей компании или фирмы-обработчика. Днище обрабатывается после очистки от грязи и песка с промывкой под давлением. Перед нанесением антикоррозийных средств машина просущивается в специальной камере, обдуваясь воздухом под давлением.

При обработке днища можно использовать как стандартные предложенные варианты препаратов, так и противошумовые мастики, которые обладают теми же антикоррозионными свойствами плюс антишумовым эффектом. Их возможно использовать как отдельно, так и в комбинированном составе с другими препаратами.

Основными антикоррозионными составами для обработки днища являются Mercasol 845, Mercasol 845AL с добавлением аллюминиевой пыли. Оба на растворительной основе. А так же Noxudol 300 на безрастворительной основе. Последний отличается эффектом самозалечивания, однако имеет небольшой недостаток — требуется достаточно времени для высыхания. Также для обработки могут использоваться препараты с противошумным эффектом:

- Mercasol Sound Stop

- Mercasol Sound Protect

- Noxudol UM-1600

Арки колес могут быть обработаны специальными составами, увеличивающими стойкость к абразивным механическим воздействиям.

Это:

- Noxudol UM-1600

- Noxudol Auto-Plaston

Таблица расхода для обработки днища (в литрах)

Наименование, используемого материала для обработки днища | Класс транспортного средства | |||

А | В | С | D | |

Mercasol 845 Al | 4 | 5 | 5,5 | 6 |

Mercasol 845 | 4 | 5 | 5,5 | 6 |

Обработка скрытых полостей автомобиля

Вторым этапом является обработка скрытых полостей автомобиля. Для этого применяются специальные насадки. Антикор, применяющийся в этой области, имеет повышенную проникаемость, заполняющие стыковые швы, микротрещины. Используя для антикоррозийной защиты наши препараты Вы сможете надолго забыть о повторной обработке, так как все они имеют отличные показатели по прониканию и прилипанию к поверхности. Этот состав очень долговечен по временным показателям и является влаговытесняющим.

Для этого применяются специальные насадки. Антикор, применяющийся в этой области, имеет повышенную проникаемость, заполняющие стыковые швы, микротрещины. Используя для антикоррозийной защиты наши препараты Вы сможете надолго забыть о повторной обработке, так как все они имеют отличные показатели по прониканию и прилипанию к поверхности. Этот состав очень долговечен по временным показателям и является влаговытесняющим.

Применяются:

- Mercasol 831 ML

- Noxudol 700

Данному виду антикора следует уделять особое внимание.

Таблица расхода материалов для скрытых полостей (в литрах)

Наименование, используемого материала для обработки скрытых полостей | Класс транспортного средства | |||

А | В | С | D | |

Noxudol-700 | 1 | 1,5 | 1,7 | 2 |

Mercasol 831 Ml | 2 | 2,5 | 2,7 | 3 |

Mercasol 831 ML — препарат с подтвержденными техническими испытаниями свойствами. 2500 часов в солевом тумане, что соответствует 15 годам эксплуатации автомобиля в сложных условиях. Поражение ржавчиной 0%.

2500 часов в солевом тумане, что соответствует 15 годам эксплуатации автомобиля в сложных условиях. Поражение ржавчиной 0%.

Антигравийная обработка

И наконец третьим этапом является покрытие антигравием. По желанию клиента, такие средства наносятся на кузовные части, особо подверженные физическим воздействиям. Так например: пороги, колесные арки без дополнительной защиты, кузов грузовиков, низ дверей, фартуки кузова. Данные покрытия являются особопрочными и надолго способны обеспечить защиту даже в условиях эксплуатации по гравийным и насыпным дорогам. Антигравийные препараты:

При выдаче клиент получает детальный отчет по выполненным работам, гарантийный сертификат. Этот документ выписывается только авторизованным сервисным центром, подтверждая, что машина была обработана антикоррозийными материалами по технологиям концерна Аусон.

Рекомендуемые цены на антикоррозийную обработку

Цена антикоррозийной обработки зависит от выбранного материала или комплекса материалов и класса автомобиля.

Базовая: автомобили класса «А», «В»

Обработка днища, арок колес, скрытых полостей.

Тип автомобилей: Ниссан Микра, Тойота Ярис, Шкода Фабиа и т.д.

Применяемые материалы: (днище Mercasol 845 AL, полости Mercasol 831 ML)

Цена от 7 500 руб

Базовая: автомобили длиной до 4 метров класса «C», «D», «E», включая минивэны и кроссоверы

Обработка днища, арок колес, скрытых полостей.

Тип автомобилей: Мазда 3, Форд Мондео, Тойота РАВ 4 и т.д.

Применяемые материалы: (днище Mercasol 845 AL, полости Mercasol 831 ML)

Цена от 10 500 руб

Базовая: микроавтобусы, рамные внедорожники и автомобили представительского класса

Обработка днища, арок колес, скрытых полостей.

Тип автомобилей: Форд Транзит, Тойота Ленд Крузер, УАЗ Патриот и т.д.

Применяемые материалы: (днище Mercasol 845 AL, полости Mercasol 831 ML)

Цена от 14 000 руб

Цена может быть скорректирована при выборе других, более эффективных материалов.

Для более прочной и долговечной защиты используйте «Жидкие подкрылки» для нанесения на арки колес. Расчет стоимости обработки другими материалами выполнят наши специалисты при обращении.

Днище

Использование антикоров Mercasol, Noxudol обеспечивает длительную защиту от коррозии — на 8 лет и более. Препараты проникают в микротрещины и вытесняют влагу.

Полости

Лучшие в мире препараты для обработки скрытых полостей. Результат подтвержден ведущими мировыми лабораториями по изучению воздействия коррозии на металл.

Шум

Материалы являются не только антикоррозионными составами, но и прекрасно справляются с шумом. Представлена целая линейка противошумных препаратов для комплексной защиты.

Антикор-сервис в Москве

Даже самые лучшие технологии не способны добиться значительного эффекта, если в полной мере не соблюдены все технологиченские правила производителя антикора. Именно поэтому концерном Auson разработана технологическая карта для обработчиков с возможностью получения сертификата на обслуживание. Одни из сертифицированных антикор-сервисов является компания «Корстоп», имеющая сеть сервисов в Москве.

ДАДИМ НАПРАВЛЕНИЕ НА ОБРАБОТКУ

Пользуясь услугами обработчика, Вы сможете быть уверены на сто процентов, что не только будут использованы оригинальные материалы, но и полностью соблюдена технология обработки.

Антикоррозийная обработка

Акция!

Запишитесь на бесплатный осмотр кузова на предмет коррозии!

5 лет гарантии на антикоррозийное покрытие

Пройдя процедуру антикоррозийной обработки вы получаете гарантийный сертификат на 5 лет . Один раз в год вы приезжаете на технический осмотр автомобиля нашими специалистами. Если на антикоррозийном покрытии появляются сколы или повреждения они устраняются бесплатно.

Удобное местоположение

Антикор-центр располагается на ул. Куйбышева, 32 рядом с офисом компании Генезис. В непосредственной близости (4 км) от Московского вокзала.

Материалы, проверенные временем

Наши специалисты обработают ваш автомобиль известными антикоррозийными составами – Dinitrol.

Dinitrol – марка № 1 в сфере производства антикоррозийных материалов.

Тишина и комфорт во время движения

Нанесение антикора позволяет значительно снизить уровень шума внутри салона. Акустический комфорт и тишина станут вашими верными спутниками во время пути.

Экономия ваших денег в будущем

Кузов – самая дорогая часть автомобиля.

Современные автомобили при движении постоянно подвергаются разным механическим повреждениям – от гравия, дорожной грязи, влаги, солей и кислот, снега и льда. Всё это приводит к коррозии металлического покрытия. Антикоррозийная обработка – обязательная процедура для противостояния коррозии кузова.

Этапы антикоррозийной обработки

- Сначала необходимо провести мойку днища и арок автомобиля, чтобы производить обработку чистых поверхностей автомобиля

- Далее необходима тщательная сушка авто, так как антикор нажно наносить на сухую поверхность

- Теперь приступаем непосредственно к процедуре антикоррозийной обработки

- Эксплуатацию автомобиля можно начинать только после просушки автомобиля

Более подробную информацию можно уточнить у нашего менеджера по телефону: 220-08-36

Прайс-лист на антикоррозийную обработку автомобиля

Гарантируем низкие цены на Антикоррозийную обработку

Антикоррозийная обработка автомобиля — цена в Москве, стоимость антикора днища автомобиля на YouDo

Если вас интересует недорогая антикоррозийная обработка кузова – цена на услуги исполнителей YouDo будет более чем доступной. Профессиональная подготовка мастеров позволяет им тщательно выполнять обработку металлических частей кузова. С помощью современных химических препаратов специалист нанесет антикоррозийное покрытие и защитит важные для автомобиля части конструкции.

Типовой перечень процедур, которые предлагают исполнители YouDo в Москве и Московской области, включает следующие операции:

- тщательная мойка кузова, арок и днища транспортного средства

- обдувка и сушка всех частей конструкции авто

- заполнение антикором внутренних полостей и нанесение слоя на наружные поверхности машины

Доверьте защиту авто от коррозии профессиональному мастеру, который использует сертифицированные средства и не повредит корпус машины. С его помощью вы обезопасите корпус транспортного средства от любых воздействий внешней среды. Отдельное внимание специалист уделит проблемным зонам машины – днищу, дверям, подкрылкам.

Сколько времени займет оказание услуги исполнителем YouDo

Продолжительность оказания услуги зависит от марки автомобиля и сложности выполнения очистительных, ремонтных операций. Точные сроки выполнения комплекса работ вы узнаете после того, как мастер осмотрит основные узлы машины и области соединения деталей.

Чтобы антикоррозийная обработка прошла успешно, мастер выполнит необходимые демонтажные операции. После снятия пластиковых деталей он проинспектирует поверхности кузова машины на наличие коррозии. Оценив очаги распространения ржавчины, специалист приступит к их удалению. Зачистив место образования коррозии, профессионал заполнит его антикором.

Как узнать цены на работу исполнителей YouDo

Исполнители YouDo ответственно отнесутся к поставленной задаче и тщательно обработают антикором труднодоступные места автомобиля. Слой защитного покрытия будет равномерно нанесен на поверхности. Профессионалы используют только сертифицированные химические препараты, которые рекомендованы для обработки мест появления ржавчин и заделки небольших отверстий в металлических частях авто.

Стоимость услуг специалистов, зарегистрированных на YouDo, определяется следующими факторами:

- вид химического препарата

- марка автомобиля

- площадь нанесения препарата

Вы получите качественное решение проблемы по приемлемой стоимости. Опытные мастера тщательно очистят кузовы от загрязнений и нанесут слой, защищающий от появления коррозии. Типовые расценки указаны в профилях исполнителей YouDo. Квалифицированные специалисты работают с зарубежными и отечественными марками авто, например, ГАЗелями и Нивами.

Как быстро связаться с исполнителем YouDo

Чтобы воспользоваться услугами мастера по антикоррозионной обработке в Москве, оставьте заявку на сайте YouDo. Вы можете отправить заявку для всех зарегистрированных специалистов или обратиться к конкретному исполнителю, который заинтересовал своими условиями сотрудничества. Если требуется антикоррозийная обработка кузова – цена в Москве и Московской области зависит от сложности выполнения подготовительных и основных работ.

К дополнительным услугам профессионалов относятся следующие процедуры:

- покрытие порогов и дверей специальными препаратами, которые защищают металлические участки конструкции от появления коррозии

- проведение работ, связанных с шумоизоляцией салона

- мойка и обработка полирующими смесями стекол

Если вы не знаете, где сделать недорогой ремонт арок авто, сколько стоит несение слоя защитного покрытия на металлические части транспортного средства, обратитесь за помощью к исполнителю YouDo. Специалисты принимают заявки круглосуточно, поэтому у вас получится проконсультироваться у них относительно выбора химических препаратов для защиты деталей авто от коррозии, правильности нанесения защитного слоя.

Мастера выполняют работу согласно технологическим картам производителя, поэтому качественный результат гарантирован надолго. Если необходима антикоррозийная обработка кузова – цена и продолжительность оказания услуги исполнителями YouDo вас устроят.

Антикоррозийная обработка автомобиля. Антикор днища, арок, подкрылок в Нижнем Новгороде.

Каждый автомобилист старается защитить свое транспортное средство от негативного воздействия внешних факторов. Эффективным средством подобной защиты считается антикоррозийная обработка автомобиля.

Преимущества антикоррозийной обработки составом Tectyl

Для защиты наружных поверхностей транспортных средств от ржавчины принято использовать специальный состав Tectyl. Его преимущества проверенны тысячами автомобилистов. Во-первых, составы Te способствуют «самозалечиванию» проблемных участков автомобиля. Применение этого препарата помогает затягиванию участка оголившегося металла.

Во-вторых, антикоррозийная обработка автомобиля в Нижнем Новгороде проведённая в нашем центре посредством состава Tectyl сохраняет свойства даже при минимальных температурах (до -50 градусов). При этом составу не страшен ни холод, ни жара. Температура каплепадения состава «Тектил» достигает 150 градусов. В-третьих, стоит отметить проникающую способность этого препарата. Он способен подниматься по микрозазорам на 120 мм. Благодаря этому, обеспечивается обработка даже скрытых полостей.

Преимущества антикоррозийной обработки автомобиля при помощи Tectyl также имеет следующие:

- высокий процент «сухого» остатка»;

- адаптированность материала к экстремальным климатическим условиям России;

- обработки наружной поверхности автомобиля;

- цена.

Записаться на удобное время

Этапы антикоррозийной обработки

Антикоррозийная обработка автомобиля в «АвтоВариант» в Нижнем Новгороде состоит из таких этапов:

- Очистка днища и колесных арок. На первом этапе промывают днище автомобиля. С этой целью используется автоподъемник. Струю горячей воды направляют на днище транспортного средства под давлением 60-100 атмосфер.

- Сушка. На этом этапе выполняется продувка автомобиля посредством горячего воздуха.

- Обработка внутренних скрытых полостей нижней части кузова. Скрытые полости автомобиля обрабатывают с учетом особенностей кузова. Для обработки используется гибкий шланг с соплом, через которое подается антикоррозионный состав. Впрыскивание проводят порциями в течение 2-3 секунд.

- Обработка днища и колесных арок. Толщина пленки должна быть 250-300 мкм. Чрезмерно толстое покрытие может стать причиной отслаивания состава.

- Обработка внутренних полостей верхней части кузова. Процесс аналогичен обработке внутренних полостей нижней части кузова.

- Наружная обработка. После завершения последнего этапа антикоррозийной обработки автомобиль не должен эксплуатироваться в течение суток. Это время необходимо для того, чтобы состав «схватился».

Доступная цена антикоррозийной обработки позволяет автомобилистам надежно защитить свое транспортное средство от ржавчины, которая возникающей в результате езды по гравийным и грунтовым дорогам, а также по воде и снегу.

Антикоррозийная обработка в «АвтоВарианте»Наша автосервис предлагает осуществить антикоррозийную обработку вашего автомобиля средствами ведущего мирового производителя антикоров «Tectyl». Мы производим обработку днища автомобиля, арок, подкрылок. Предлагаем вам услугу нанесения жидких подкрылок. Всё это мы осуществим в короткие сроки, надёжно, качественными антикоррозийными материалами. Будем рады видеть вас в нашем сервисе! Записаться на антикоррозионную обработку в нашем автоцентре вы можете по телефону 8 (831) 413-10-63.

Мы работаем исключительно c составами ведущего мирового производителя

Как мы работаем?

Заявка

Вы звоните или оставляете заявку на сайте

Консультация

Мы вместе согласовываем варианты и стоимость работ, и Вы записываетесь на удобное Вам время

Обработка

Вы приезжаете к нам в сервис и мы в кратчайшее время обрабатываем Ваш автомобиль

Автомобиль готов

Удачного пути!

Наши клиенты о нас

Отличный сервис, отличная работа, замечательные мастера. Не жалею ни минуты. Качество на высоте. Успехов и процветания!

Михаил,

Нижний Новгород

Долго сомневался и наконец-то решился сделать жидкие подкрылки. Моему восторгу не было границ… В машине стало реально тише. Спасибо большое:) Рекомендую всем!

Андрей,

Нижний Новгород

Сделал антикор на новую машину. Сделали все быстро и качественно. Дали гарантию 5 лет. Обслуживание понравилось, да еще и осмотр бесплатный каждые полгода. Молодцы! Так держать!

Александр,

Нижний Новгород

Наши сертификаты

Полный антикор авто. Комплексная антикоррозийная обработка в Нижнем Новгороде. Центр антикор обработки Интерпласт.PRO

Антикор авто бывает двух видов — это обработка днища, колесных арок и отдельных элементов и полный комплекс услуг, который включает в себя защиту машины в целом и скрытых полостей. Эффективность антикоррозийной обработки напрямую зависит от тех составов, которые использует мастер.От того, какую программу вы выберете, зависит и тип материалов для защиты от ржавчины:

Средства для обработки внешних поверхностей имеют хорошее сцепление с металлом и защищают его от повреждений. Это битумная мастика на основе синтетических смол, а также продукты на основе каучука и ПВХ.

Средства для покрытия скрытых деталей машины — антикоррозийные составы на масляной основе, заполняющие все микротрещины в металле, а также продукты на восковой основе, сохраняющие эластичность даже при низких температурах.

Мастера «Интерпласт.PRO» работают только с качественными, проверенными средствами для антикоррозийной обработки транспорта. Мы применяем специализированные составы DINITROL, выпущенные в Швеции. «Динитрол антикор» выпускается в двух вариантах:

- CAR – для нанесения на внешние поверхности,

- ML – для защиты внутренних элементов и скрытых зон.

Обработка кузова автомобиля от коррозии динитролом позволяет обеспечить не только отличную защиту от ржавчины, но и дополнительную шумоизоляцию. После нанесения этого состава поверхность становится герметичной, она защищена от воздействия влаги и высокой температуры. Важный плюс составов DINITROL — минимальное содержание растворителей.

Эксперты советуют проводить полную обработку автомобиля антикором, так как со временем все металлические поверхности машины под воздействием внешних агрессивных факторов подвержены коррозии. Причем ржавчина может появиться в скрытых полостях. Чтобы избежать «рыжиков» и дальнейшего распространения ржавчины, стоит прибегать к антикору через 2-3 года. Это позволит сохранить вашу «ласточку» надолго.

Антикоррозийная обработка | Rosa Catene S.p.A.

Смазочные материалы для цепей могут быть надежным средством защиты от легкого воздействия. В случае длительного простоя на открытом воздухе или при наличии умеренно агрессивных элементов смазки как антикоррозийной защиты становится недостаточно.

В этих случаях вы должны использовать цепи с поверхностным покрытием, предназначенным для защиты частей цепи от посторонних агентов.

Оцинковка (нажмите здесь, чтобы открыть) ЦинкованиеПроцесс цинкования (также называемый холодным цинкованием) направлен на цинкование основного металла посредством электролиза.В зависимости от толщины он обеспечивает хорошую стойкость к атмосферной коррозии. Покрытия из электролитического цинка могут быть улучшены по внешнему виду и защитным свойствам с помощью окончательной «пассивирующей» обработки. Эта пассивация придает особую окраску; по этой причине электролитическое цинкование также называют «цинкованием». Естественно, что в зависимости от условий нанесения и окружающей среды может потребоваться увеличение толщины покрытия.

По запросу Rosa Catene может предоставить цинкование без содержания хрома VI (Cr VI) и, следовательно, в соответствии с директивой RoHS.

Никелирование (нажмите здесь, чтобы открыть) НикелированиеПроцесс никелирования (также называемый холодным цинкованием) аналогичен процессу цинкования, за исключением того, что покрытие выполняется из никеля. В зависимости от толщины он может обеспечить хорошую стойкость к атмосферной коррозии и, тем не менее, лучшую по сравнению с различными типами цинкования. Между никелевым покрытием и основным материалом нанесен слой меди с целью увеличения адгезии слоя никеля и предотвращения явления «расслоения».

Химическое никелирование (нажмите здесь, чтобы открыть) Химическое никелирование Процесс химического никеля (часто основанный на промышленном методе Канигена) позволяет покрывать поверхность механического компонента слоем (толщиной 10 мкм ÷ 50 мкм), состоящим в основном из никеля (90%) и фосфора (10%). для улучшения характеристик поверхности с точки зрения твердости, устойчивости к износу и коррозии

Твердость поверхностного слоя и износостойкость (но вместе с ними также хрупкость и рыхлость поверхности) увеличиваются за счет количества фосфора, содержащегося в слое, и возрастом отложения при термообработке с нагревом при средних температурах

Твердость наплавленного слоя (~ 550 HV, только что нанесенный, при температуре окружающей среды) увеличивается с продолжительностью и температурой нагрева.Могут быть достигнуты высокие значения твердости (~ 1100 HV).

Однако следует иметь в виду, что этот процесс нагрева проблематичен для компонентов, ранее подвергавшихся цементации: нагрев может повлиять на твердость упрочненного слоя, расположенного непосредственно под слоем, типичным для никелевого покрытия. В этих случаях (никель — высокая твердость цементируемых компонентов) рекомендуется связаться с нашим техническим отделом, чтобы найти более эффективное компромиссное решение.

Вторичным эффектом этой обработки является достижение хорошего компромисса между твердостью / износостойкостью и хрупкостью / хрупкостью.

Как упоминалось выше, можно получить более высокую твердость путем нагревания при более высоких температурах (280 ÷ 350 ° C)

Окончательный внешний вид осажденного слоя полируется с легким желтоватым оттенком с фосфором или ~ 10% после термообработки при высоких температурах, чтобы он становился все более непрозрачным (и визуально подобным тому, который получается при гальванике никеля), чтобы снизить уровень фосфора или температуры обработки.

Хотя гальваническое / электролитическое никелирование дороже (в 4-5 раз), но имеет ряд преимуществ (что делает его жизнеспособной альтернативой твердому хромированию):

- Повышенная твердость и компактность поверхностного слоя, в результате чего повышается износостойкость

- равномерный и точный слой, в том числе на внутренних поверхностях / полостях или сложной геометрии, с возможностью регулировки толщины с учетом исходной шероховатости и предотвращением дальнейшей окончательной обработки

- отличная адгезия покрытия к основному металлу (нет необходимости вставлять подложки), что дает поверхности детали способность хорошо реагировать на отжимания, расширения и изменения температуры (от -192 ° C до +200 ° C) , без эффекта «отслаивания» или растрескивания

- хорошая стойкость к абразивному износу и низкий коэффициент трения благодаря самосмазывающим свойствам фосфора

- Лучшая коррозионная стойкость (делает эффективную обработку даже нержавеющей стали), особенно в щелочных средах, благодаря очень низкой пористости наплавленного слоя и присутствию фосфора (и соединений Ni3P).

- расширение ассортимента эффективно обрабатываемых материалов (черные металлы, алюминиевые сплавы, нержавеющие и специальные стали, жаропрочные пластмассы и керамика — невозможно напрямую заниматься свинцовыми сплавами или цинком)

- отсутствие электрических токов, исключающее наличие «точечного эффекта» и избегание хрупкости материала

Преимущества, которые характеризуют химический никель, также подчеркивают, в каких случаях он может найти применение в качестве действительной альтернативы никелированию и хромированию.

Химическое никелирование может быть выполнено на всех компонентах цепи, до их сборки.

Типичными областями применения химического никелирования являются те, в которых требуется высокая устойчивость к коррозии.

Определенно заслуживает внимания область пищевых продуктов, где требуются цепи, которые могут работать в контакте с очень агрессивной атмосферой, обеспечивая максимальную коррозионную стойкость и соблюдение гигиенических и санитарных норм

Во всех вариантах азотирование представляет собой термохимическую обработку, повышающую твердость поверхности стального компонента за счет диффузии азота (а не углерода, как при цементации) и осаждения нитридов (высокая твердость) в поверхностных слоях деталей. , сохраняя при этом прочность и стойкость самого компонента.

Плазменное азотирование — это особый тип азотирования, при котором благодаря стабильному электрическому разряду, возникающему между обрабатываемыми компонентами (+) и стенками «холодной» печи под вакуумом (-), поверхности деталей буквально становятся «бомбят» ионизированным атомарным азотом (т.е. ионами азота, дифференцированными по молекулярному азоту / аммиаку, образуя слой, очень похожий на плазму). Нагрев (350 ÷ 500 ° C) поверхностей компонентов, вызванный этой «бомбардировкой», способствует образованию нитридов (получаемых в результате реакции атома азота с металлическими элементами сплава поверхностных слоев «горячих» деталей) и в результате поверхностного упрочнения атмосферными осадками

Несмотря на то, что плазменное азотирование дороже обычного, оно имеет ряд преимуществ:

- большее количество рабочих параметров, не зависящих друг от друга (температура, давление, состав газа, разность потенциалов и сила тока), с большой возможностью специфического азотирования (с точки зрения химического состава, механических свойств и твердости различных поверхностных слоев) , откалиброван для конкретного применения, для которого он предназначен. Обсуждаемый компонент

- оптимизация типичных слоев азотирования, с более компактной (менее пористый слой компаундов) и менее хрупкой поверхностью (уменьшение толщины «белого одеяла»)

- Высокая твердость поверхности (от 900 до 1000 HV) с закаленными слоями небольшой толщины и возможность получения лучших результатов при использовании присадочных металлов (титан, бор, алюминий)

- дальнейшее уменьшение деформаций и термических искажений, связанных с обработкой

- Повышенная устойчивость к коррозии (а также химическая стойкость поверхности)

- возможность воздействия также на нержавеющие стали, практически не изменяя коррозионную стойкость

- Удаление любых загрязненных или окисленных слоев на поверхности деталей перед закалкой

- Поверхности отличного качества, с пониженным коэффициентом трения и повышенной износостойкостью

- Повышение сопротивления усталости (из-за общего увеличения поверхностных сжимающих остаточных напряжений, вызванных обработкой)

- снижение температуры обработки и времени, необходимого для обработки

Однако следует иметь в виду, что плазменное азотирование может быть выполнено эффективно (с хорошими результатами) только на определенных типах сталей (классифицируемых как стали для азотирования), имеющих поверхности, не подвергнутые сильному механическому упрочнению и не чрезмерно обезуглероженные или окисленные. .Для придания хорошей механической прочности и ударной вязкости перед азотированием обычно проводят очистку, снятие напряжений и окончательную механическую чистовую обработку (поскольку азотирование обычно является «заключительным», которое не следует за другими технологическими операциями).

Плазменное азотирование выполняется исключительно на элементах вращения цепи (штифты, втулки и ролики), чтобы повысить износостойкость, каждый раз это особенно важно при шарнирном сочленении цепи.

В свете того, что было замечено до сих пор, становится очевидным значительное разнообразие областей, в которых эффективно используется плазменное азотирование. Например, плазменное азотирование оказалось отличным решением при применении к элементам вращения (сделанным из определенных материалов) для цепей, предназначенных для работы внутри пищевых и хлебных печей со средними и высокими температурами (от 300 до 450 ° С).

«Розовая» обработка поверхности для исполнения из нержавеющей стали (нажмите здесь, чтобы открыть)Обработка поверхности «Pink» под нержавеющую сталь

Прогресс и рыночный спрос, постоянный поиск передовых продуктов с точки зрения качества / услуг и увеличения срока службы основного продукта, называемого «цепочкой», привел нас к разработке и изучению в отношении нержавеющей стали решения проблем, связанных с преждевременным износом и разрыв, вызванный «мягким» материалом цилиндрических контактных элементов, таких как штифты и втулки.

Для этой цели сегодня мы предлагаем новую обработку поверхности под названием «РОЗОВЫЙ» с незначительной стоимостью по сравнению с полученными результатами и обладающей следующими характеристиками:

Обработка проводится на цилиндрических деталях, подверженных износу, а именно на втулке / штифте и, в конечном итоге, на ролике

Обработанные компоненты приобретают черный цвет

Поверхностная твердость достигает 1100/1200 по Виккерсу (в отличие от 750 при нормальной цементации углеродистой легированной стали) при толщине 40/50 микрон, что подразумевает большую устойчивость к износу с последующим продлением срока службы цепи

Самосмазывающиеся и противозадирные благодаря наличию антиадгезионных составов на твердой поверхности, которые предотвращают образование микротрещин, вызванных напряжениями трения, с уменьшением коэффициента трения между компонентами цепи

Устойчивость к солевому туману от 300 до 400 часов

Результат эффективен при температурах от -40 ° C до + 500 ° C.

Эта обработка достигается распылением, как и закалка, а не нанесением покрытия, как при «твердом хромировании», «химическом никелировании» и т. Д.поэтому он предотвращает риск расслоения покрытия, которое вызывает образование накипи, которое может быть опасным в определенных областях применения, таких как пищевая промышленность.

Еще одна интересная особенность пищевой промышленности заключается в том, что она не устраняет пыль, которая образуется между компонентами цепи из-за износа, но благодаря указанным выше характеристикам твердости / износостойкости ее появление задерживается.

Эта обработка не имеет специальной омологации для пищевой промышленности, и нецелесообразно, когда цепочка действует как точка опоры для пищевого продукта, т.е.е., где цепь находится в непосредственном контакте с продуктом; в то время как это рекомендуется в любом приложении, в котором цепь не контактирует с продуктом, поэтому обычно даже в пищевой промышленности.

Последнее испытание цепей с твердыми хромированными штифтами (нажмите здесь, чтобы открыть)Последние испытания цепей с твердо хромированными штифтами

В отличие от хромирования, «твердый хром» представляет собой хромовое покрытие. Таким образом, находящийся под ним твердый хром не подвергается химическим изменениям во время процесса.По этой причине компонент (штифт) может быть закален. Поэтому твердый хром добавляет отличные характеристики хромового покрытия к уже хорошим характеристикам закаленного стержня.

В течение срока службы цепи износ будет весьма ограниченным, потому что, прежде всего, имеется особенно твердый слой хрома, а затем слой твердого сплава. Слой твердого хрома достигает 40 — 50 мкм при твердости 1000 — 1100 HV. Нижний слой цементного упрочнения достигает твердости 700-800 HV, что соответствует глубине полезного цементирования.

Твердый хром добавляет к превосходным характеристикам устойчивости к износу и истиранию антикоррозийные защитные свойства, что делает его особенно подходящим даже для применения на открытом воздухе; важность толщины покрытия позволяет штифту с большей легкостью противостоять возможным абразивным и / или коррозионным включениям.

В течение срока службы цепи сначала израсходуется хром с покрытием, а затем частично и частично упрочненный слой. Макс.растяжение цепи произойдет до того, как этот последний слой износится.

Покрытие Hard Chromium уже несколько лет используется ROSA CATENE S.p.A. в сельскохозяйственной сфере с большим удовлетворением и признанием со стороны национальных и международных клиентов.

Документация по процессу твердого хрома (PDF английский)

Хром твердый (PDF deutsch)

Хром твердый (PDF французский)

Хром твердый (PDF итальянский)

Покрытия прочие

По запросу мы выполняем другие виды защитных покрытий, такие как горячее цинкование или Delta Seal Silver GZ, которое гарантирует чрезвычайно высокую стойкость к окислению.Поскольку речь идет о специальных покрытиях с определенными характеристиками, мы должны предварительно изучить, можно ли это сделать.

Общая информация

Указанные покрытия представляют собой поверхностные защитные отложения, которые повышают стойкость материала с покрытием к окислению, но не делают его «антиоксидантным» материалом. Срок службы таких покрытий зависит от множества вариаций, которые могут снизить стойкость. Естественно, помимо переменного времени (рабочего времени), вы также должны учитывать рабочую температуру, наличие абразивных веществ и использование агрессивных моющих средств, которые могут отрицательно повлиять на защитные характеристики покрытия.

Антикоррозийная обработка от СТП | B2B Purchase

Металлический материал или железобетон, подверженный воздействию агрессивных сред, склонен вступать в химические реакции с воздухом / водой. Эффекты коррозии становятся очевидными на поверхностях этих материалов. Например, после помещения железа в коррозионную атмосферу на длительный период, железо начинает ржаветь из-за взаимодействия кислорода с водой на поверхности железа. Поэтому металлическое оборудование, не имеющее профилактических (антикоррозионных) мер, может заржаветь.

Существует ряд методов предотвращения коррозии, особенно в морских приложениях. Антикоррозионные меры имеют особое значение в средах, где факторами являются высокая влажность, туман и соль. Убытки из-за коррозии в Индии составляют 40 миллиардов долларов в год, что составляет около 4 процентов ВВП.

Проникновение воды способствует коррозии стальной арматуры. Поскольку ржавчина имеет больший объем, чем исходный стальной стержень, ржавчина вызывает напряжение в окружающем бетоне.Поскольку покрытие из бетона ограничено с внешней стороны, результирующая сила растяжения вызывает образование трещин, и трещина облегчает проникновение воды и кислорода, что приводит к большему увеличению объема ржавчины, что приводит к большему увеличению объема, а трещины в бетоне становятся все шире и шире. . Окружающий бетон частично разрушается, что в конечном итоге вызывает растрескивание.

Коррозионно-стойкие покрытия

Коррозионно-стойкие покрытия обеспечивают более длительный срок службы металлических компонентов. Металлические покрытия — это идеально используемые покрытия в промышленности.Функция покрытия — действовать как барьер, препятствующий контакту химических соединений или коррозионных материалов с металлическим корпусом.

STP Ltd. была основана в 1935 году как компания, производящая битум и гудрон и специализирующаяся на производстве строительной химии, антикоррозийной обработки и многих других продуктов. STP Ltd. обладает многолетним опытом нанесения антикоррозионных покрытий, а также преимуществом шести мега-фабрики и высококвалифицированный персонал.

Доступен широкий спектр антикоррозионных покрытий, соответствующих требованиям к характеристикам конкретного применения.

Антикоррозийные категории

• Средство для удаления ржавчины: ShaliRustoff

• Преобразователь ржавчины: ShaliPrime RC

• Грунтовка с высоким содержанием цинка: ShaliPrime ZnR

• Грунтовка на основе фосфата цинка: ShaliPrime Zn Ph

• Вкусный эпоксидный оксид железа: ShaliPoxy

ShaliKote NES

• Битумные покрытия: Tank Mastic HB

• Покрытие на основе асфальта для автомобилей (днище): SuperKarGard BT

• Эпоксидные покрытия каменноугольной смолы: ShliPrime CTE HB LB

Ржавчина арматурных стержней приводит к растрескиванию бетона.Контроль коррозии металлов важен с технической, экономической, экологической и эстетической точек зрения. Хороший вариант — использовать ингибиторы для защиты металлов и сплавов от коррозии. Многие люди используют ингибитор мигрирующей коррозии (ShaliPlast RCI) в бетоне во время заливки бетона, чтобы предотвратить ржавление арматурных стержней в будущем. Обычно это ингибиторы биполярной мигрирующей коррозии на основе амина.

Эффект добавления ShaliPlast RCI, ингибитора мигрирующей коррозии в бетонный блок, приведет к образованию арматурных стержней, не подверженных коррозии.

Защита бетона от агрессивных сред на химическом заводе может быть осуществлена с помощью ShaliKote NES. Для защиты железобетона в яме нейтрализации.

Каменноугольная эпоксидная смола (ShaliPoxy CTE LB / HB) довольно часто используется в морских сооружениях, таких как причалы. В свою очередь, полиуретановые покрытия (ShaliUrethane PC) используются для металлических конструкций.

Заключение

Что касается защиты от коррозии, доступны различные материалы. Использование зависит от типа окружающей среды, в которой находится конструкция.Выбор правильной методики лечения очень важен.

Автор —

Хасан Ризви,

Вице-президент,

STP Ltd.

Антикоррозионные покрытия на основе графена для замены Cr (vi)

Коррозия была постоянной проблемой для сталелитейной промышленности. Хроматные конверсионные покрытия являются хорошо известными покрытиями для предварительной обработки стали, но из-за экологических проблем и законодательства их использование было ограничено.Промышленное сообщество, привязанное к этим законам, уже давно требует экономически жизнеспособной и экологически чистой альтернативы покрытия для предварительной обработки без ущерба для долговечности и коррозионных характеристик всей системы покрытия. Настоящее исследование посвящено оценке графена как антикоррозийной альтернативы покрытиям на основе Cr ( VI ). Графен, полученный путем жидкостной эксфолиации с высоким сдвигом, после функционализации обеспечивает проводящее и почти непроницаемое барьерное покрытие.При электрохимической оценке и оценке характеристик покрытия этой системы покрытия наблюдается резкое улучшение коррозионной стойкости. Исследование подтверждает экологическую защиту стали от коррозии с использованием функционализированного графенового покрытия.

У вас есть доступ к этой статье

Подождите, пока мы загрузим ваш контент… Что-то пошло не так. Попробуйте снова?| |

|

Типы и советы по выбору рецептуры покрытия

Коррозия подложки и ее механизм

Коррозия подложки и ее механизм

Хотя само покрытие играет важную роль в защите от коррозии, использование жидких ингибиторов коррозии помогает и значительно улучшает это свойство.Эти агенты можно использовать отдельно, например, в прозрачных лаках, или в сочетании с различными антикоррозийными пигментами.Этот синергетический эффект улучшает коррозионную стойкость краски и позволяет даже:

- Уменьшить количество антикоррозионных пигментов

- Обеспечивает отличные результаты и является альтернативой вопросам снижения затрат и защиты окружающей среды.

Но, прежде чем переходить к ингибиторам коррозии, давайте сначала разберемся с явлением коррозии.

Коррозия покрытий

Коррозия — это окислительно-восстановительная реакция в присутствии электролита, приводящая к порче металла.Обычно для черных металлов, таких как железо и сталь, коррозия также называется «ржавчиной» .

Проводимость электролита имеет решающее значение: чем выше проводимость, тем быстрее коррозия

Вот почему в соленой воде ржавчина развивается быстрее, чем в чистой.

Коррозия металлической детали может:

- Изменение внешнего вида поверхности

- Ослабить его свойства

- Повреждение прилегающих частей

Помимо изменения цвета и внешнего вида, может ослабить конструкцию / разрушить саму конструкцию .

В покрытиях преобладает электрохимическая коррозия . Это комбинация двух проводников (электродов) с водным раствором электролита. Металл с более отрицательным потенциалом будет анодом и подвергнется коррозии, тогда как металл с более положительным потенциалом будет катодом. Затем в растворе электролита происходит окислительно-восстановительная реакция.

Но коррозия также может происходить в той же металлической системе, где на поверхности существуют разности потенциалов. Эти различия в потенциале могут происходить из-за неоднородного химического состава, например:

- Различия в слое покрытия

- Загрязнение

- Царапины

- Точечные отверстия…

В чугуне коррозия возникает, когда различные части поверхности, образующие анод и катод, подвергаются воздействию раствора электролита.Без электролита коррозия сильно снижается. Другими словами, соленая атмосфера (как и морские условия) более агрессивна, чем незагрязненная. В чистой воде коррозии нет.

Помимо этой реакции коррозии, на коррозию покрытия могут влиять многие другие факторы, например:

- Качество поверхности : Неоднородная поверхность увеличивает риск коррозии. Обработанная поверхность предотвратит это. Перед нанесением покрытия поверхность должна быть очищена от загрязнений.

- Адгезия слоя покрытия : Покрытие образует защитный барьер на металлической поверхности. Отсутствие адгезии будет слабым местом с высоким риском развития коррозии. Требуется идеальное смачивание поверхности …

- Качество слоя покрытия : Проколы, кратеры и другие дефекты поверхности также ослабят защиту металла.

Когда возникает коррозия

Когда возникает коррозия

Риск коррозии присутствует на протяжении всего срока службы покрытия, от хранения самой жидкой краски (коррозия в банке) до нанесения (мгновенная ржавчина) и много лет спустя (долговременная коррозия):| Хранение — Коррозия в банке Критично для покрытий на водной основе. |

| Применение — Ржавчина с помощью водоразбавляемой краски Краска на водной основе наносится непосредственно на металл. Появляется вскоре после нанесения из-за миграции ржавчины через пленку. |

| Старение краски и основания — долговременная коррозия Агрессивная среда, загрязнение, атмосферные воздействия могут ослабить пленку краски и увеличить риск развития коррозии. |

Стратегии контроля / уменьшения коррозии

Стратегии контроля / снижения коррозии

Контроль коррозии включает естественные химические реакции между металлической подложкой и окружающей средой. Есть несколько решений для контроля и уменьшения развития коррозии:

- Изменение свойств металла : Предварительная обработка улучшает коррозионную стойкость металла.

- Переход на неметаллические материалы : Но это не может удовлетворить все требования к конечному продукту…

- Подача электрического тока для питания электронов : Дорого и не всегда возможно!

- Используйте расходуемый анод. : Состав краски, богатый защитными пигментами на основе цинка.

- Используйте антикоррозионные пигменты. : Самый распространенный раствор, антикоррозионные пигменты, которые со временем химически пассивируют металлическую поверхность (особенно хроматы, фосфаты и молибдаты).И может действовать как жертвенный пигмент в сочетании с оксидом цинка, как ингибитор коррозии фосфат цинка. Но некоторые из этих пигментов вредны для окружающей среды.

- Используйте органический ингибитор коррозии. : На основе различных структур, таких как амин, кислота, полимеры, соли, эти продукты образуют защитный барьер на поверхности металла и нарушают химическую реакцию, предотвращая развитие ржавчины. Пассивирующий слой предотвращает окисление металла.

Разберитесь в механизме работы органических ингибиторов коррозии по рисунку ниже:

Как работают ингибиторы коррозии?

Как работают ингибиторы коррозии?

Ингибитор коррозии может образовывать защитный слой на поверхности металла за счет:- Химическая адсорбция

- Ионная комбинация

- Окисление основного металла (особенно алюминия)

Ингибитор контроля коррозии может образовывать комплекс с потенциально коррозионным компонентом и нейтрализовать реакцию коррозии.

Мы можем обобщить риск коррозии и способы повышения коррозионной стойкости со стороны состава:

| Риск коррозии | На основе растворителей | На водной основе | |

| Хранение в банке | Паровая фаза | ★ | , оо, оо, оо, |

| Мокрая фаза | – | , оо, оо, оо, | |

| Применение Устранение ржавчины | – | ★ ★ ★ | |

| Долговременная коррозия | ★ ★ ★ | ★ ★ ★ | |

| Решение против коррозии | На основе растворителей | На водной основе | |

| Хранение в банке | Паровая фаза | – | Ингибиторы мгновенной коррозии |

| Мокрая фаза | – | Ингибиторы мгновенной коррозии | |

| Применение Устранение ржавчины | – | Ингибиторы мгновенной коррозии | |

| Долговременная коррозия | Антикоррозийные пигменты; Ингибитор коррозии | Антикоррозийные пигменты; Ингибитор коррозии | |

Предварительная обработка основания для обеспечения антикоррозийных свойств

Предварительная обработка основания для обеспечения антикоррозийных свойств

Когда покрытия используются как средство уменьшения коррозии, важно, чтобы покрытие очень плотно прилегало к поверхности.Для максимальной адгезии основание необходимо правильно подготовить. Различные методы / типы включают:Конверсионные покрытия

Конверсионное покрытие действует как отличная основа для красок и в то же время обеспечивает отличную защиту от коррозии. Конверсионное покрытие представляет собой слабокислый водный раствор (на водной основе) химикатов. Фосфаты железа или цинка являются наиболее распространенными химическими веществами в составе, хотя другие химические соли также добавляются для выполнения различных функций. Металл обычно погружают в емкость, содержащую раствор.При погружении металл очень немного растворяется, и фосфат фактически оседает на чистом металле.

Праймеры Wash

Wash грунтовки наносятся на поверхность перед нанесением покрытия:

- Для пассивирования поверхности и временного обеспечения коррозионной стойкости

- Для создания клеевой основы для следующего покрытия

Гальваническое покрытие (OEM-процесс)

Electrocoating использует электрический ток для нанесения органического финишного покрытия, при котором на металлические поверхности равномерно наносятся тонкопленочные грунтовки и однослойные покрытия.

Процесс нанесения гальванического покрытия включает четыре этапа:

- Очистка подложки

- Преобразовательное покрытие

- Уплотнение

- Сушка и охлаждение

Основные праймеры

Праймерыиспользуются для «запечатывания» поверхности, чтобы растворители или вода верхних покрытий могли испаряться, поскольку они были разработаны для защиты от кислорода, влаги и коррозионных соединений на поверхности металла.

Типы ингибиторов коррозии и критерии выбора для рецептуры покрытия

Тестирование ингибиторов коррозии

Испытания ингибиторов коррозии

Для получения лучших результатов следует тестировать разные ингибиторы коррозии, используемые в разных дозировках.Как правило, до 3,0 — 4,0% от общей рецептуры. Конечно, стойкость и свойства краски не должны изменяться при использовании этого ингибитора коррозии.Жидкие ингибиторы коррозии работают совместно с антикоррозийными пигментами. Они также улучшают долговременную коррозионную стойкость. Чтобы обеспечить наилучшие характеристики, они должны быть идеально распределены:

- Предпочтительно добавлять на стадии диспергирования пигмента для обеспечения идеальной гомогенизации. В случае последующего добавления требуется достаточное перемешивание.

- На водной основе может потребоваться предварительная смесь с нейтрализующим амином и / или коалесцирующим растворителем.

Что касается основания, подготовка поверхности и особенно смачивание жидкой краски и адгезия имеют решающее значение.Загрязненная, грязная и пористая поверхность увеличивает чувствительность к коррозии. Шероховатая поверхность после шлифовки улучшит адгезию краски. Для проведения лабораторных испытаний настоятельно рекомендуется использовать некоторые стандартизированные панели для испытаний на коррозию.

После приготовления состава и полного отверждения краска должна быть испытана с использованием различных методов коррозии, таких как:

Циклические испытания

- Циклические испытания QUV

- Конденсация QUV (ASTM G154)

- Цикл-УФ-свет * -4 часа с последующим циклом конденсации-4 часа

- Цикл-камера конденсации поддерживает 100% относительной влажности, 50 ° C * Флуоресцентные УФ-лампы

- QUV Prohesion (ASTM G85 A5)

- Циклический, воздействие панелей во влажный / сухой периоды

- Циклическое испытание на коррозию, состоящее из одной недели в QUV и одной недели в цикле износостойкости *

- УФ-облучение

* Цикл протезирования — образцы, подвергшиеся воздействию раствора электролита (0.05% NaCl + 0,35% сульфата аммония) при 35 ° C в течение одного часа, затем сушат при 40 ° C в течение одного часа, цикл повторяется - Конденсация QUV (ASTM G154)

- Xenon Arc Exposure (ASTM D2568, G26)

Имитирует полный спектр солнечного излучения — УФ, видимое и инфракрасное излучение.

Статические тесты

- Испытание в солевом тумане (ASTM B-117)

5% раствор хлорида натрия распыляется через сопло в закрытую камеру для образования статического тумана. Панели подвешиваются в нем на установленный период времени.Температура поддерживается постоянной (95 ° F). Слабая корреляция с ожидаемым сроком службы покрытия. - Испытание на контролируемую влажность (ASTM D2247)

Оценивает влияние влаги на коррозию. Образцы подвергаются воздействию относительной влажности 100%. - Испытание на погружение (ASTM D870)

Образцы погружают в ванну с деионизированной водой с температурой 100 ° F. - Спектроскопия электрохимического импеданса (EIS)

Сигнал малой амплитуды подается на ранее погруженную панель с краской в диапазоне частот.EIS измеряет разрушение покрытия из-за воздействия электролита. Оценка скорости коррозии (от 30 минут до 24 часов после погружения) выполняется быстро. - Испытание на нитевидную коррозию (ASTM D2803)

Панели с разметкой, помещенные в коррозионную атмосферу (солевой туман на 4-24 часа) или погруженные в солевой раствор Панели, подверженные воздействию влажности (77oF и относительная влажность 85%)

Другие методы тестирования

- Внешний вид

- Тест на влажность (ASTM D2247)

Могут быть выполнены другие испытания на коррозию, такие как ускоренное атмосферное воздействие с помощью специальных приборов или специальные испытания на распыление для воспроизведения состояния загрязненной атмосферы.Цель достигается, когда уровень коррозии ниже предельного по прошествии необходимого времени.

Антикоррозионные преимущества органических-неорганических гибридных покрытий

Антикоррозионные преимущества органических-неорганических гибридных покрытий

Термин « гибридных покрытий » правильно используется в связи со многими различными системами, в которых присутствуют две (или более) системы связующих с различными свойствами и механизмами отверждения. Хотя существует множество таких систем, наибольший потенциал для повышения уровней характеристик покрытия — или достижения эффектов, которые не могут быть получены никаким другим способом — связан с крайним случаем гибридного покрытия.То, в котором органические и неорганические компоненты объединены на молекулярном уровне или на уровне тонко функционализированных наночастиц.Некоторые из наиболее часто используемых гибридных покрытий включают:

- Силикатные покрытия с высоким содержанием цинка

- Эпоксидно-силоксановые гибридные покрытия

- Золь-гель покрытие

Покрытия с высоким содержанием цинка — Классическим примером является покрытие на основе силиката с высоким содержанием цинка, содержащего небольшие количества органических связующих материалов (в частности, алкилсиликатного типа).Эта форма гибридного покрытия используется для обеспечения превосходной защиты от коррозии.

Органосилоксановые покрытия для тяжелых условий эксплуатации — Было обнаружено, что гибридные эпоксидно-силоксановые покрытия обеспечивают лучшую внешнюю долговечность, чем даже двухкомпонентные полиуретановые покрытия. Связующие могут иметь очень низкую вязкость, что позволяет наносить покрытия с содержанием летучих органических соединений около 120 г / л и толщиной пленки до 200 мкм. Они также обладают высокой устойчивостью к граффити, инертны к большинству ядерных излучений, огнестойки и устойчивы к коррозии.

Золь-гелевые покрытия — Золь-гелевые покрытия из модифицированного уретаном полисилоксана обладают отличной адгезией к таким металлам, как алюминий. Кроме того, они эффективно противостоят химическому воздействию за счет образования плотно упакованной сшитой сетки. Было обнаружено, что они полезны в качестве защитных покрытий на таких элементах, как теплообменники, которые имеют множество плотно упакованных металлических «ребер», на которые трудно нанести покрытие, и для которых желательны небольшие пленки.

антикоррозионных средств | JLC Онлайн

Но после давления со стороны защитников здоровья пиломатериалы CCA были запрещены.Заменившие консервированные изделия из дерева, такие как старые CCA, все еще содержат медь, потому что это естественное антимикробное средство, но нетоксичное для человека.

Тем не менее, остаются проблемы с сохранением древесины с помощью меди. Обработчики древесины ищут более эффективные способы заделки меди путем растворения ее в водной жидкости, которая затем нагнетается в древесину в чанах под давлением, иначе , обработка под давлением , или, в последнее время, путем измельчения меди (в микроскопическом масштабе ). так что его можно пронести в дерево простой водой.

Еще одна постоянная проблема: вода, протекающая по дереву, содержащая медь, создает электролит, переносящий ионы меди. Когда эта вода контактирует с необработанной или недостаточно обработанной сталью, ионы меди вызывают коррозию стали за счет гальванического воздействия; сталь ржавеет.

Когда до 2004 года применялась обработка под давлением CCA, хромат и арсенат в CCA фактически ингибировали высвобождение ионов меди. Но сегодня две основные замены для CCA — щелочная четвертичная медь (ACQ) и азол меди (CA) — не обеспечивают такой защиты.

Таким образом, замедление гальванической реакции в обработанной под давлением древесине должно осуществляться с помощью антикоррозийной обработки крепежа и подвесов.

Антикоррозийная обработка

Чтобы замедлить или остановить эту коррозию, производители будут покрывать сталь или предлагать нержавеющую сталь. стальные изделия. Несмотря на то, что на рынке появилось новое гибридное покрытие, наиболее распространенным антикоррозийным покрытием является горячеоцинкованное цинковое покрытие . ( Цинкование — сделано только для того, чтобы сталь не ржавела во время транспортировки и хранения).

Три класса защиты от коррозии

Существуют три класса истинной антикоррозионной обработки: 1) цинкование, 2) нержавеющая сталь и 3) гибриды цинк-полимер.

Для продуктов, оцинкованных горячим способом, толщина цинка определяет степень защиты, а характеристики продукта зависят от его соответствия стандартам ASTM.

Цинковые покрытия с рейтингом G90 G90 — это , а не , бренд, предлагаемый только одной компанией. Для продуктов с маркировкой G90 цифра «90» на этикетке означает, что там 0.9 кумулятивных унций цинка, нанесенного на квадратный фут стальной поверхности. Итак, каждая поверхность G90 имеет 0,45 унции / кв. / Фут. цинка.

Цинковые покрытия с рейтингом G185 Следующим шагом на пути к защите цинка является G185, где 1,85 унции цинка на квадратный фут, с 0,925 унции / кв. / Фут. на каждой поверхности. G185 также известен как «тройной цинк» или TZ.

Горячее цинкование (HDG) Все изделия G90 и G185 оцинкованы методом горячего цинкования, но термин «горячее цинкование» стал обозначать стальные крепежные детали и соединители, которые погружаются методом погружения после изготовления .Покрытия, нанесенные методом горячего окунания, обычно имеют толщину, равную толщине покрытия G-185.

Нержавеющая сталь В высококоррозионных средах (морское побережье, около бассейна) рекомендуется использовать нержавеющую сталь для крепежа и соединителей, а не оцинкованную сталь. Нержавеющая сталь является «благородным металлом» и не «дает» свободно ионы в реакциях с разнородными металлами; Итак, нержавеющая сталь не подвержена коррозии.

Органический полимер — гибриды цинка Если вы не хотите платить за нержавеющую сталь, но вам нужна защита, превышающая G185, существует новый класс продуктов, названный Gold Coat от USP Structural Connectors.Он берет стальной продукт с цинковым покрытием G90 и добавляет дополнительное защитное органическое химическое покрытие, обеспечивающее более высокую защиту, чем G-185. (Защитный верхний слой покрытия, который применяется для изготовления продукта Gold Coat, имеет толщину от 10 до 12 микрон, богат алюминием и устойчив как к кислотам, так и к щелочам).

Наконец, для крепежа, всегда соответствует металлу крепежа или антикоррозийной обработке с металлом или антикоррозийной обработкой соединителя. Соединители из нержавеющей стали требуют крепежа из нержавеющей стали, точка.

Тодд Гревиус, ЧП, технический директор USP Structural Connectors.

Щелкните здесь для получения дополнительной информации об антикоррозийной обработке.

Подробнее о MiTek

Найдите продукты, контактную информацию и статьи о MiTekПатент США на антикоррозионную обработку без содержания хрома (Патент № 6,241,830 от 5 июня 2001 г.)

Уровень техникиНастоящее изобретение относится к способу предотвращения образования белой ржавчины на металлическом материале или стали, покрытой металлом, первичной антикоррозионной обработке и антикоррозионной обработке без загрязнения в качестве грунтовочного покрытия без хромата.

Антикоррозионная обработка стального листа с цинковым или алюминиевым покрытием или стали без покрытия исследовалась и фактически использовалась в течение длительного времени. В качестве обычных антикоррозионных покрытий антикоррозионные покрытия на основе хроматов обычно представлены в японской патентной заявке KOKAI № 131370/1991, в которой раскрыты антикоррозионные покрытия, содержащие водные смолы и хромат. Однако использование таких антикоррозионных покрытий на основе хроматов ограничено из-за их высокой токсичности и канцерогенности.Кроме того, в некоторых случаях коррозионная стойкость оказывается недостаточной.

В качестве альтернативы, недавно были разработаны различные виды антикоррозионных покрытий, не содержащих хрома, так называемого нехромового типа. Антикоррозионные покрытия нехромового типа, содержащие соединение, имеющее карбодиимидную связь, органосиликатные частицы и частицы диоксида кремния, раскрыты в заявке на патент Японии KOKAI № 221595/1997, которая относится к многослойной пленке и недостаточна по коррозионной стойкости. как один слой.

Как правило, обработка без содержания хрома с использованием антикоррозионных покрытий нехромового типа имеет проблему, заключающуюся в том, что адгезия после нанесения не всегда является достаточной. Когда краска наносится на хроматную пленку, достигается сильная адгезия между хроматной пленкой и пленкой верхнего покрытия, поскольку ион хрома на границе раздела используется для сшивания смолы краски при хроматной обработке. Напротив, в случае нехромовой обработки такая прочная адгезия вряд ли может быть достигнута.

СУЩНОСТЬ ИЗОБРЕТЕНИЯЦель настоящего изобретения состоит в том, чтобы обеспечить антикоррозионную обработку без содержания хрома, которая имеет более высокие антикоррозионные свойства и адгезию пленки верхнего покрытия, и предоставить металлический материал или сталь, покрытую металлом, которая подвергается антикоррозионной обработке. Настоящее изобретение относится к способу предотвращения коррозии металлического материала или стали, покрытой металлом, который включает контактирование металлического материала или стали, покрытой металлом, с водным раствором, содержащим один или несколько видов соединений, содержащих ион фосфора ( Термин «ион фосфора» означает ионы кислоты, содержащие по крайней мере один из атомов фосфора в настоящем описании), промывку обработанного листа, если желательно, и затем нанесение антикоррозионных покрытий, содержащих один или несколько видов соединений серы и вододиспергируемый диоксид кремния в композиции. содержащие водные смолы и воду.

Кроме того, настоящее изобретение относится к металлическому материалу или стали, покрытой металлом, антикоррозионно обработанным с помощью упомянутого выше способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯНастоящее изобретение относится к способу предотвращения коррозии металла, который включает контактирование металлического материала или стали, покрытой металлом, с водным раствором, содержащим один или несколько видов соединений, содержащих ион фосфора, с промывкой обработанного листа водой, если необходимо. , а затем нанесение антикоррозионных покрытий, содержащих один или несколько видов соединений серы и вододиспергируемый диоксид кремния в композиции, содержащей водные смолы и воду.

В настоящем описании термин «металлический материал» включает в себя сталь, титан, алюминий, медный лист или тому подобное, а также металлический материал, покрытый гальваникой, сплавленным металлическим покрытием и тому подобное. Примерами стали холоднокатаная сталь, горячекатаная сталь, нержавеющая сталь и т.п.

В настоящем описании термин «сталь с металлическим покрытием» означает сталь, покрытую металлом, таким как Zn, Al, Ni, Cr, Sn, Pb, Fe, Co, Mg, Mn, Ti и т.п., или сплавом. из вышеперечисленных металлов.Также включается металл, который легирован термической обработкой после нанесения покрытия. Небольшое количество другого металла, такого как Co, Mo, W, Ni, Ti, Cr, Al, Mn, Fe, Mg, Pb, Sb, Sn, Cu, Cd, As и т.п., в качестве гетерометалла или примеси. и / или металлический материал, в котором диспергировано по меньшей мере одно из неорганических соединений, таких как диоксид кремния, оксид алюминия, диоксид титана и т.п., или покрытие, содержащее любые ингредиенты, отличные от Fe-P. Покрытие может содержать несколько слоев.

Способ нанесения покрытия может включать в себя электрооцинкование, горячее покрытие погружением, нанесение металлического покрытия расплавленным металлом, литье под давлением и тому подобное.

Типичными примерами стали с металлическим покрытием являются оцинкованная сталь и сталь с алюминиевым покрытием, на которых антикоррозийный эффект достигается за счет антикоррозионных покрытий по настоящему изобретению.

Когда металлический материал или сталь с металлическим покрытием обрабатывают водным раствором, содержащим соединения, содержащие ион фосфора, такой как ион фосфорной кислоты, ион конденсированной фосфорной кислоты, ион фитиновой кислоты, ион фосфиновой кислоты или ион фосфоновой кислоты, такие ионы адсорбируются на цинке. гальваническая поверхность и образуется аморфная тонкая пленка соединений, содержащих ион фосфора.Считается, что эта пленка не только снижает плотность тока восстановления кислорода, чтобы улучшить антикоррозионные свойства, но также улучшает адгезию между металлом и пленкой органического соединения, когда на ней образуется органическая пленка, когда на поверхности присутствует ион фосфора. металла, как известно в случае обработки фосфатом цинка. Следовательно, в настоящем изобретении, когда металлический материал или сталь с металлическим покрытием предварительно обрабатывают водным раствором соединения, содержащего ион фосфора, а затем на него наносят антикоррозионное покрытие типа смолы, адгезия между металлическим материалом или стальным покрытием с металлом и улучшается антикоррозионная пленка, так что предотвращается проникновение факторов коррозии, таких как вода или ионы, на поверхность раздела и, кроме того, улучшаются антикоррозионные свойства.

Дефект адгезии верхнего покрытия, который может возникнуть при нанесении верхнего покрытия на металл, обработанный антикоррозийными покрытиями по настоящему изобретению, в основном связан с дефектом адгезии между антикоррозийной пленкой и оцинкованной поверхностью, а также с адгезией. между антикоррозионной пленкой и пленкой финишного покрытия в целом хорошо. Такой дефект адгезии часто возникает при удалении иона фосфора из антикоррозионных покрытий. С другой стороны, когда ион фосфора присутствует в антикоррозионных покрытиях, особенно когда дополнительно используется вододиспергируемый диоксид кремния, антикоррозионные покрытия склонны к гелеобразованию, и стабильность при хранении ухудшается.Таким образом, присутствие иона фосфора часто будет неудобным.

В настоящем изобретении металлический материал или сталь с металлическим покрытием предварительно обрабатывают водным раствором, содержащим ион фосфора, на его поверхности формируют конверсионную пленку из указанного иона, а затем наносят антикоррозионное покрытие, не содержащее иона фосфора. Следовательно, увеличивается адгезия между антикоррозийной пленкой и оцинкованной поверхностью, увеличивается адгезия верхнего покрытия, а также повышается стабильность антикоррозионных покрытий при хранении.

Согласно настоящему изобретению антикоррозионный эффект достигается за счет адсорбции атома серы соединений серы, выбранных из сульфидов, серного порошка, триазинтиоловых соединений, соединений, содержащих тиокарбонильную группу, тиосерной кислоты, тиосульфатов, надсерной кислоты, персульфатов и оксидов серы. в антикоррозионных покрытиях на поверхности оцинкованной стали, обработанной соединениями, содержащими ион фосфора. Кроме того, хотя причина этого не ясна, когда соединения, содержащие ион фосфора, существуют на оцинкованной поверхности, адсорбция атома серы усиливается.Кроме того, этот эффект усиливается предварительной обработкой металлического материала или стали, покрытой металлом, водным раствором соединений, содержащих кислоту, содержащую ион фосфора.

В настоящем изобретении примеры соединений, которые могут генерировать ион фосфора в воде, включают фосфорную кислоту; фосфаты, представленные Na3PO4, Na2HPO4, Nah3PO4; конденсированные фосфорные кислоты, например полифосфорные кислоты, метафосфорная кислота, пирофосфорная кислота, ультрафосфорная кислота или их соли; фитиновая кислота или ее соли; фосфиновая кислота или ее соли; фосфоновая кислота или ее соли.

При предварительной обработке металлического материала или стали, покрытой металлом, концентрация иона фосфора доводится до 0,1-200 г / л, предпочтительно 0,5-100 г / л, более предпочтительно 1,0-75 г / л в водный раствор. Когда концентрация соединения в водном растворе меньше 0,1 г / л, эффект предварительной обработки недостаточен и антикоррозионные свойства или адгезия снижаются. Когда концентрация соединения в водном растворе превышает 200 г / л, металлический материал или сталь, покрытая металлом, протравливается, и его свойства ухудшаются.