Форсунка дизельная — устройство и разновидности

Дизельная форсунка, которую нередко называют инжектором, является ключевой деталью дизельного двигателя. Ее основной задачей выступает подача топлива в камеру сгорания, а также его точная дозировка и распыление. Учитывая сложные условия эксплуатации, которые сопровождают эксплуатацию дизельного двигателя и выражаются в высокой температуре и серьезном давлении, от качества изготовления и эффективности выполнения форсункой своих функций зависит КПД всего агрегата.

Наличие в конструкции топливной форсунки выступает отличительной чертой не только дизельных, но и бензиновых инжекторных двигателей. Необходимость в этой детали возникает из принципа работы обоих типов силовых установок, который предусматривает использование системы прямого впрыска горючего в камеры сжигания. При этом воспламенение топлива происходит под воздействием высокого давления, достигаемого за счет ТНВД. Уровень этого показателя в дизельных агрегатах намного выше, чем в инжекторных бензиновых установках.

Как следствие, эффективная работа двигателя на дизельном топливе возможна только при наличии специальной детали, способной обеспечить своевременную подачу нужного количества горючего, его распыление внутри камеры и герметичность си

темы. Основные функции дизельной форсунки уже были перечислены выше. Они состоят в следующем:

· дозировка горючего, представляющая собой определение такого его количества, которое необходимо для достижения нужной мощности;

· распыление топлива внутри камеры сгорания, что обеспечивает более полное и эффективное сжигание;

· сохранение герметичности системы подачи топлива.

История изобретения и совершенствования

Первые модели дизельного двигателя, разработанные и изготовленные в конце позапрошлого века при непосредственном участии Рудольфа Дизеля, предусматривали наличие так называемой компрессорной форсунки и применение в качестве топлива керосина. Появление ТНВД позволило использовать намного более компактные и удобные бескомпрессорные форсунки.

Особенно удачной оказалась модель инжектора, созданная в 20-х годах прошлого века Робертом Бошем. Этот вариант дизельной форсунки с незначительными доработками и усовершенствованиями применяется до настоящего времени. Конечно же, эксплуатационные и технические параметры современных деталей, несмотря на общую схожесть конструкции, существенно превосходят разработки Боша, что объясняется значительным улучшением качества и точности изготовления, а также использованием в процессе производства новейших сталей и сплавов.

Ключевым усовершенствованием форсунки стало активное применение разнообразной электроники. Использование датчиков контроля и управления работой дизельного двигателя в целом и его отдельных узлов позволяет заметно повысить КПД и эффективность эксплуатации транспортного средства.

Устройство

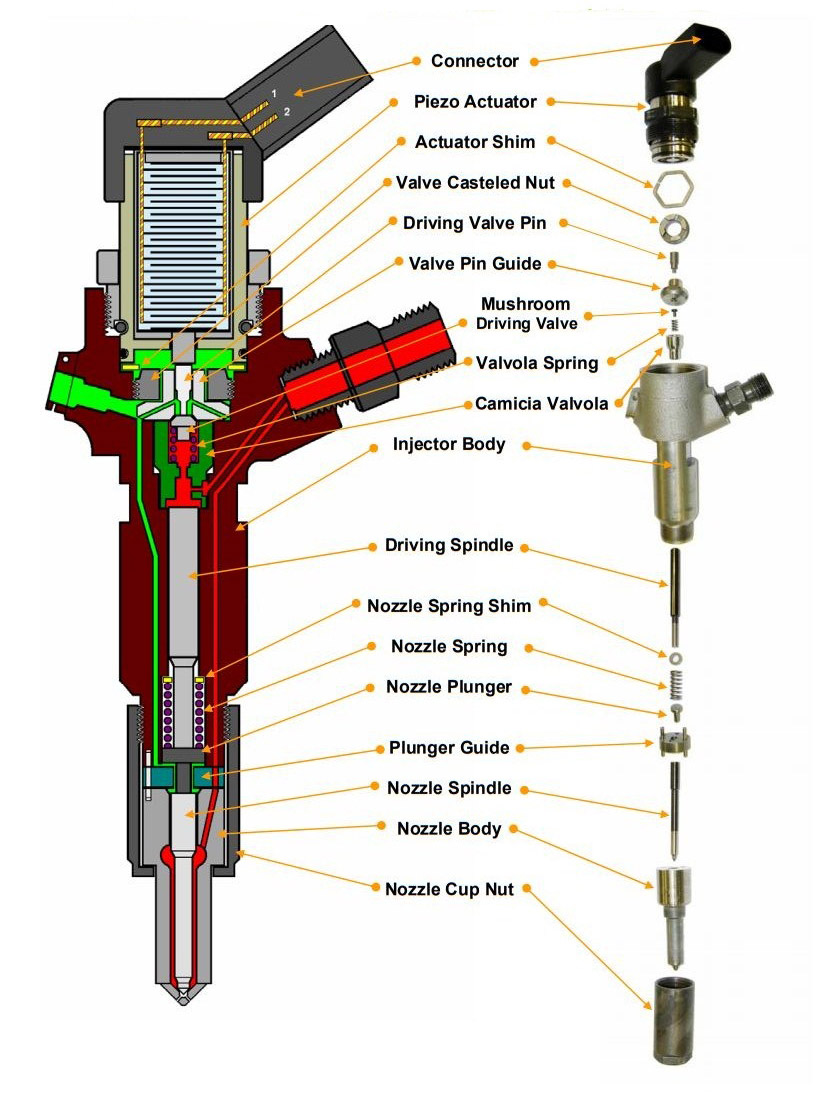

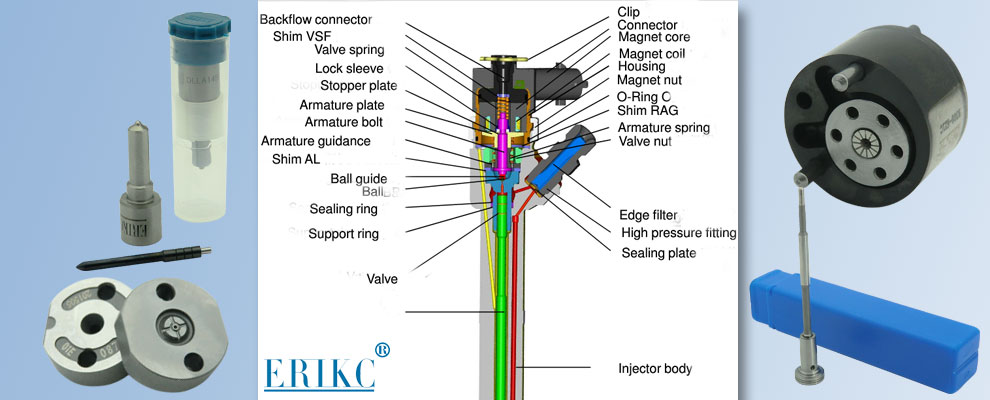

В настоящее время продолжает активно использовать большое количество различных по конструкции и принципу действия типов дизельных форсунок. Несмотря на определенные особенности каждого из них, можно выделить несколько общих элементов или деталей, в том или ином виде присутствующих практически всегда.

· корпус, в котором размещаются остальные детали и элементы дизельной форсунки;

· распылитель в виде иглы. Предназначение детали очевидно и заключается в распределении топлива в пространстве над поршнем;

· стержень или плунжер, который движется внутри корпуса форсунки, за счет чего нагнетается необходимый уровень давления;

· пружина запирания иглы. Используется для фиксации иглы в нужном положении;

· штуцер подвода топлива. Предназначен для подачи горючего в форсунку;

· управляющий клапан. Применяется для эффективного решения двух главных задач – дозировки топлива и определения регулярности его впрыскивания в камеру сжигания;

· фильтр очистки топлива. Один из элементов общей системы очистки используемого в дизельном двигателе горючего;

· штуцер обратного отвода излишков топлива. Назначение этого элемента форсунки также предельно очевидно – он применяется для того, чтобы отвести из форсунки топливо, не попавшее в камеру сжигания.

Устройство современных дизельных форсунок предусматривает обязательное наличие электронного блока управления. Входящие в него приборы и датчики в автоматическом режиме регулируют процессы, протекающие в рассматриваемом механизме, обеспечивая эффективную работу как инжектора, так и двигателя в целом.

Рабочие стадии

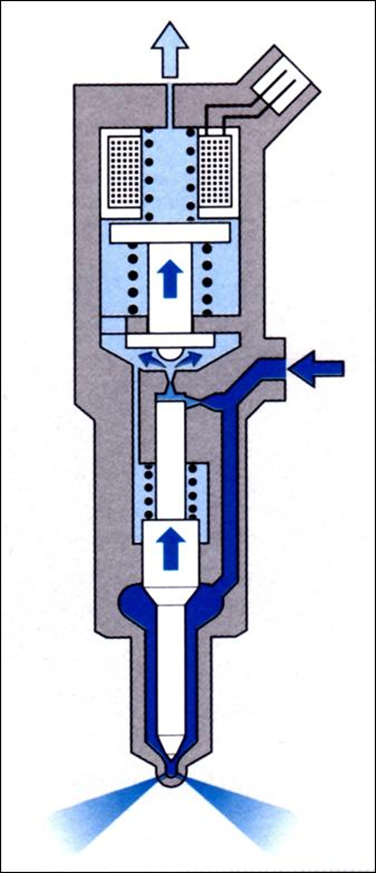

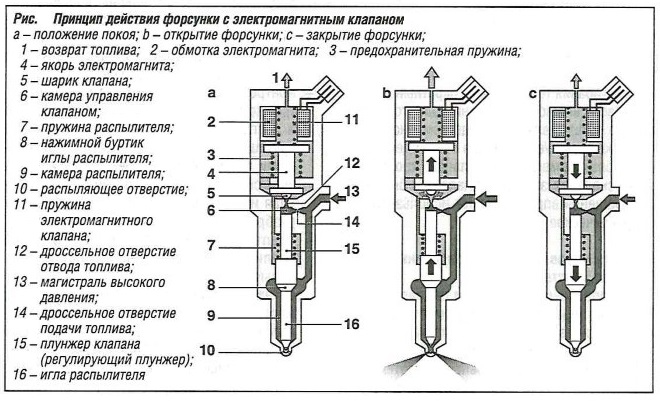

Эксплуатация дизельной форсунки предусматривает циклическое и последовательное повторение 4 рабочих стадий. В указанное число входят:

1. Закрытое положение форсунки

2. Начало впрыска. Автоматика подает сигнал, вследствие которого плунжер форсунки начинает двигаться вверх. В результате давление на иглу уменьшается, она также начинает подниматься, обеспечивая начало поступления топлива в камеру сгорания.

3. Полностью открытое положение форсунки. На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

На этом этапе плунжер управления поднимается максимально, достигая верхнего упора. Это означает аналогичное перемещение иглы и режим полного открытия форсунки.

4. Конец впрыска. Завершающая стадия рабочего процесса. Она состоит в опускании управляющего плунжера и иглы форсунки, следствием чего становится перекрытие доступа горючего в камеру сжигания.

Приведенная выше схема с некоторыми корректировками достаточно точно описывает эксплуатацию дизельных форсунок любого типа. Важно понимать, что количество подобных рабочих циклов в период времени зависит от типа и мощности агрегата, вида самой форсунки и большого количества других факторов.

Разновидности и принцип работы

В сегодняшних условиях применяются самые разные виды дизельных форсунок. Их большое разнообразие объясняется как крайне широкой сферой применения, так и различиями в задачах, для решения которых они предназначаются.

Механическая форсунка

Традиционный вариант устройства, постепенно уступающий по популярности современным инженерным решениям. Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Именно его принцип действия был приведен выше при описании рабочего цикла дизельной форсунки. Он базируется на срабатывании клапана при достижении определенного уровня давления.

Механическая форсунка применяется в автомобилестроении в течение нескольких десятков лет. Однако, введение новых экологических стандартов и всеобщее стремление к повышению уровня экономичности дизельных двигателей привело к неуклонному вытеснению этого классического устройства более эффективным разработкам последних лет.

Главное направление совершенствования форсунки в частности и дизельного двигателя в целом – это передача контроля и управления большинством рабочих процессов электронным приборам и датчикам. Кроме того, отдельного упоминания заслуживает форсунка с двумя пружинами, разделяющая подъем иглы на две стадии. В результате обеспечивается гибкость в подаче горючего, более полное сгорание топлива и уменьшение шума при работе агрегата.

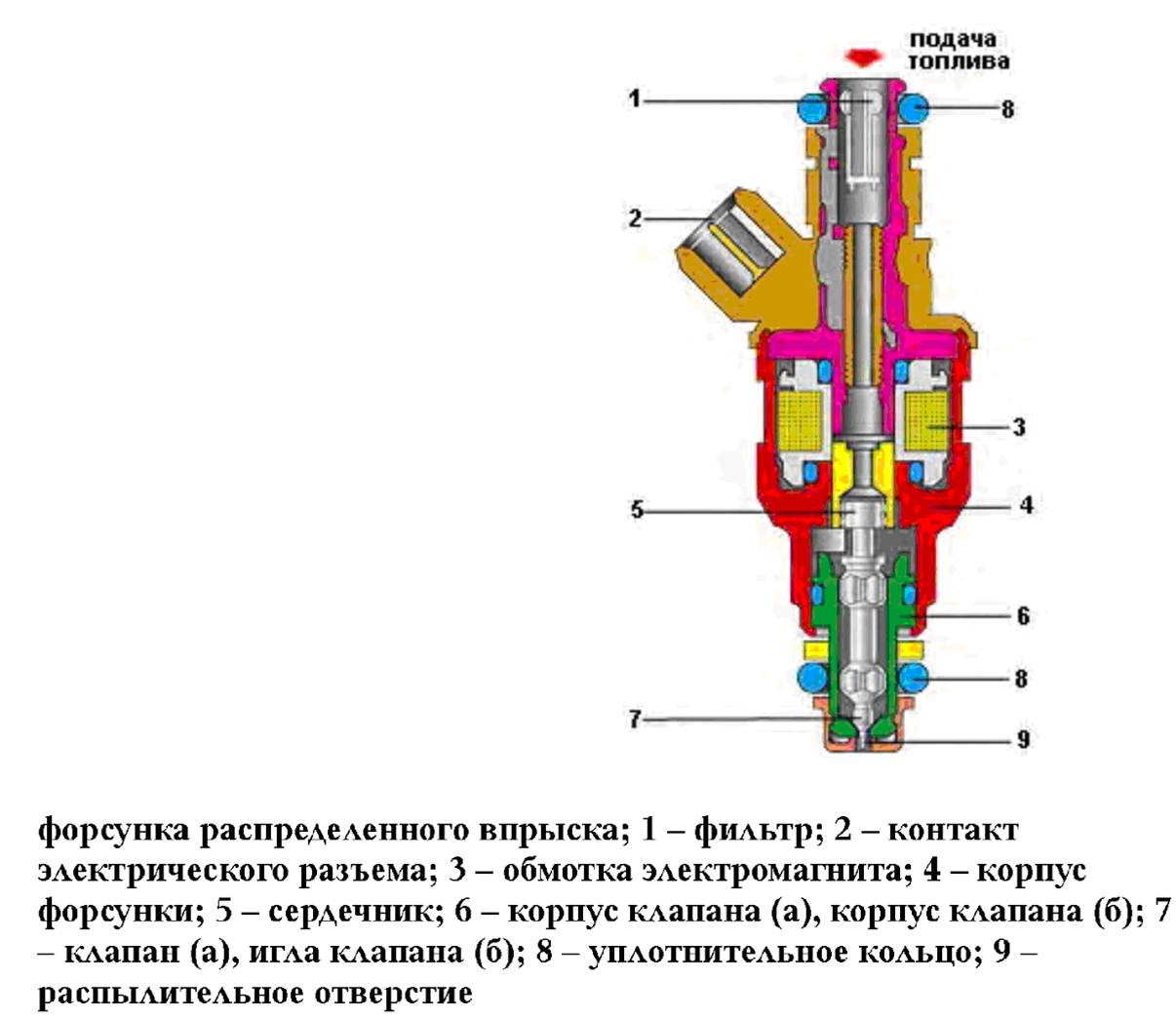

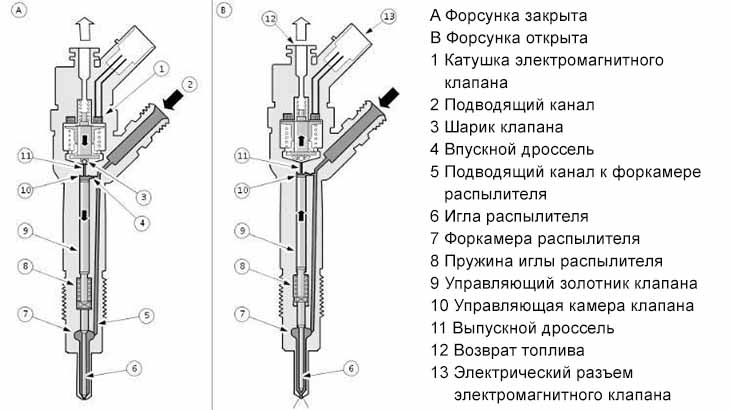

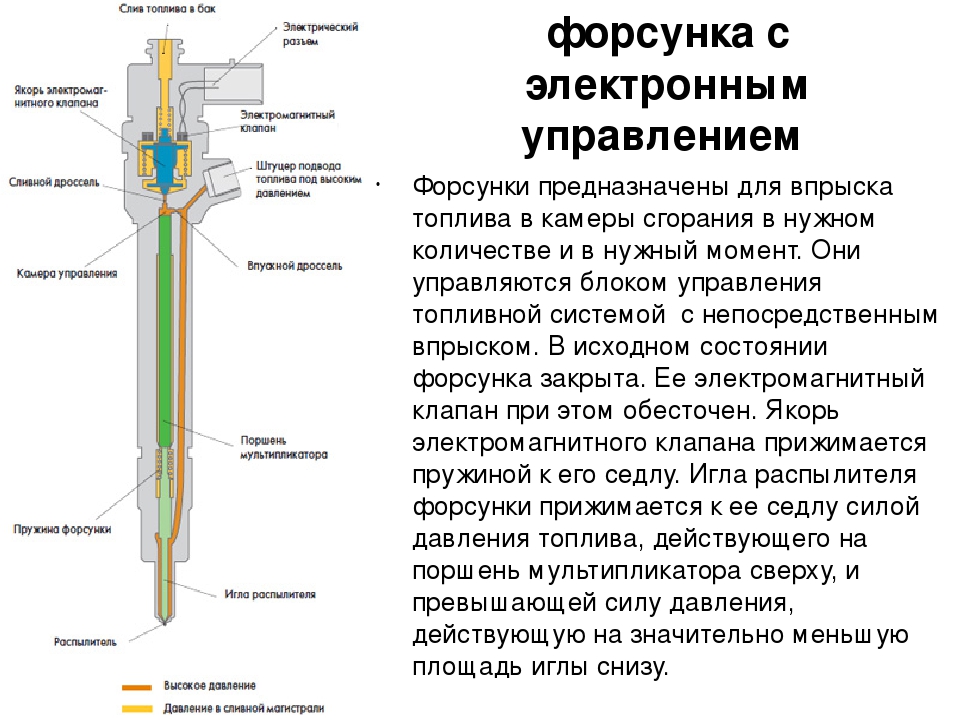

Электромеханическая форсунка

Главное отличие от механического варианта состоит в использовании для перемещения иглы форсунки вместо пружины электромагнитного клапана. Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Он управляется автоматикой, благодаря чему достигается точное определение количества необходимого топлива и оптимальная периодичность его впрыска.

Электромеханическая форсунка напоминает часто используемую в инжекторных бензиновых двигателях электромагнитную версию устройства. Она не используется в дизель-моторах, так как не способна выдерживать высокое давление.

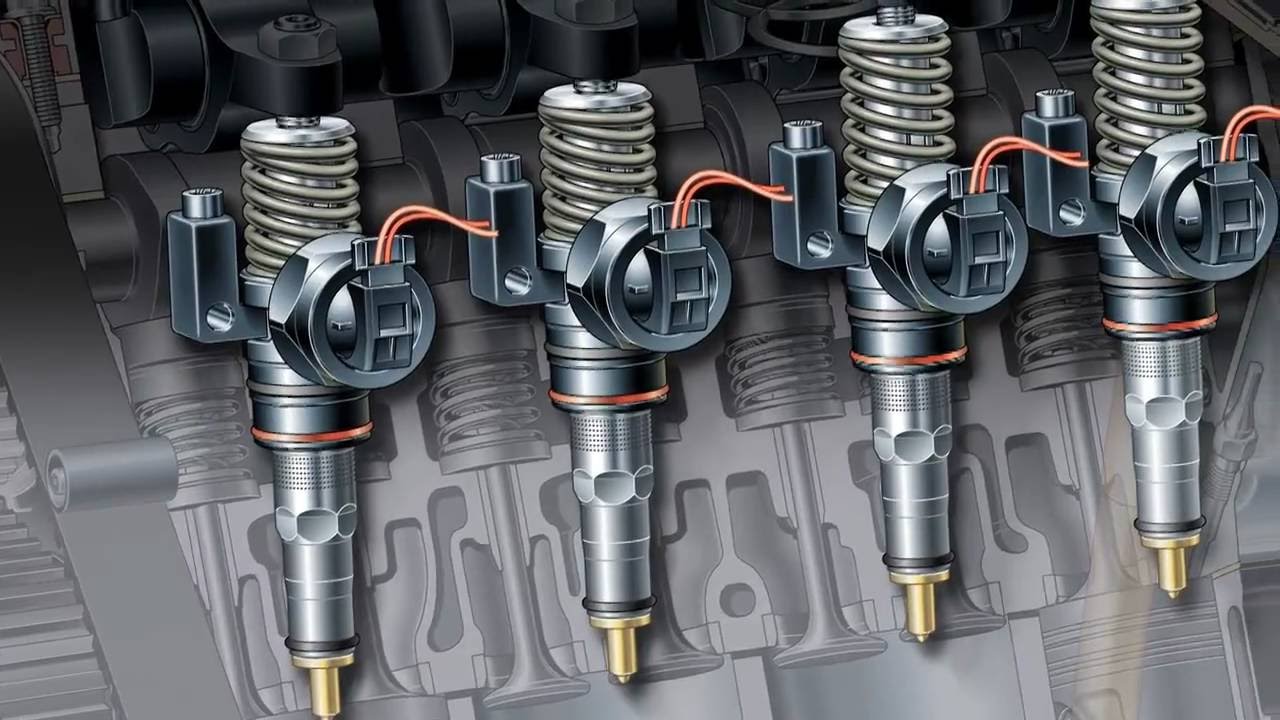

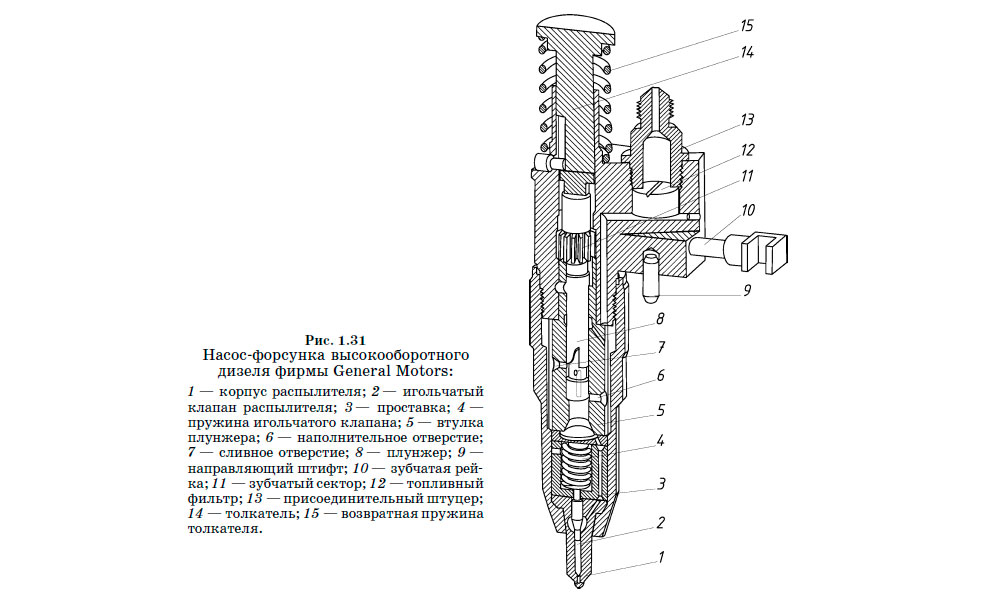

Насос-форсунка

Еще одна вариация традиционного дизельного двигателя. Устройство агрегата не предполагает наличие обычного ТНВД. Вместо него для нагнетания необходимого уровня давления используются специальные насос-форсунки. Фактически, вместо одного топливного насоса высокого давления устанавливаются несколько более простых, каждый из которых обслуживает только одну форсунку.

Такое устройство двигателя позволяет подавать топливо в камеру сгорания под очень высоким давлением. Как следствие – обеспечивается уверенное самовоспламенение и более полное сжигание горючего. Отсутствие ТНВД позволяет сделать двигатель более компактным, что также выступает немаловажным достоинством.

Однако, использование системы насос-форсунка имеет и определенные недостатки. Главные из них – высокая требовательность к качеству применяемого дизельного топлива, а также более значительные расходы на изготовление двигателя в целом. Именно поэтому стремительно растет популярность еще одной разновидности дизельных форсунок и системы, предусматривающей их применение.

Пьезоэлектрическая форсунка

Устройство пьезофорсунки напоминает электромеханические или электромагнитные аналоги. Главное отличие заключается в использовании вместо электромагнитного клапана специального пьезоэлемента, часто называемого пьезоэлектрическим кристаллом. Его наличие обеспечивает крайне высокое быстродействие устройства. Благодаря этому клапан срабатывает в 4 раза чаще, чем в обычных электромагнитных форсунках.

Нет ничего удивительного, что пьезоэлектрические форсунки стали важным элементом системы впрыска Common Rail, которая используется сегодня практически повсеместно. Ее использование позволяет увеличить эффективность работы дизельного двигателя и повысить КПД при одновременном уменьшении расхода топлива и количества вредных выбросов.

Причины и способы устранения неисправностей

Главной проблемой при эксплуатации форсунок выступает низкое качество дизельного топлива. Оно может быть вызвано с продажей некачественного горючего на автозаправочных станциях, использованием различных красителей и присадок для дизтоплива, слишком большим количеством тяжелых фракций углеводородов или элементарным загрязнением топлива мелкими частицами различных веществ.

В любом из перечисленных случаев возникают крайне неприятные последствия в виде повышенного уровня износа и быстрой эрозии поверхности деталей и узлов дизельной форсунки. Следствием этого становятся очевидные проблемы в работе двигателя в целом, которые обычно выражаются в следующем:

· ослабление или перепады мощности в процессе эксплуатации автомобиля;

· трудности при запуске двигателя;

· порывистое движение при увеличении оборотов;

· заметный рост расхода дизельного топлива;

· увеличение количества выбросов или их качества (черный или сизый дым из выхлопной трубы) и т. д.

д.

Современное диагностическое оборудование позволяет заблаговременно выявить возможные проблемы с форсунками двигателя. Поэтому для длительной и бесперебойной работы агрегата целесообразно регулярно проходить техническое обслуживание, причем в солидной специализированной организации.

Для устранения выявленных проблем применяются различные современные и весьма эффективные методы, требующие наличия соответствующего оборудования и навыков и обслуживающих его специалистов:

· чистка ультразвуком;

· промывка при помощи специальных присадок, добавляемых в дизельное топливо;

· промывка специальными техническими жидкостями на стенде;

· ручная промывка форсунок дизельного двигателя.

Своевременно проведенная диагностика и ремонт форсунок обеспечат длительную и беспроблемную эксплуатацию. В свою очередь, это гарантирует владельцу транспортного средства эффективную и экономную работу всего дизельного двигателя, установленного на автомобиле.

Принцип работы дизельных форсунок и частые неисправности

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД. Если просто, такой насос имеет механический привод и вращается от двигателя. Вращение шкива ТНВД позволяет плунжерным парам в устройстве насоса сильно сжимать дизельное топливо и выдавать давление около 300 кг/см². Затем происходит распределение дизтоплива на форсунки, что соответствует тактам работы двигателя.

Топливо поступает от насоса по магистралям высокого давления к форсунке, установленной на каждом цилиндре, после чего проходит через отдельный канал и оказывается внутри дизельной форсунки (в полости распылителя). Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

| Неисправности, которые могут привести к проблемам закрытия иглы после впрыска, не позволяют растущему давлению топлива снова открыть иглу строго в момент приближения поршня в ВМТ. В результате момент впрыска нарушается, дизельный двигатель начинает троить, функционировать с перебоями и т.д. |

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла.

Устройство форсунки дизельного двигателя

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Содержание статьи

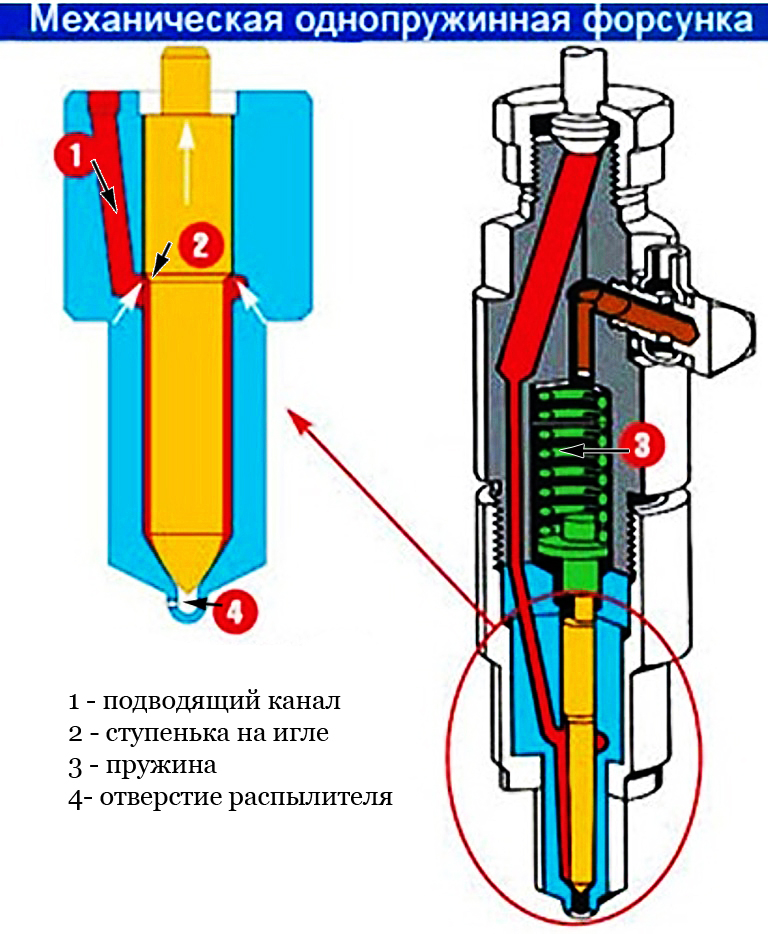

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Распылитель является одной из важнейших составных деталей среди других элементов в устройстве инжекторной форсунки. Распылители могут иметь разное количество распылительных отверстий, отличаться способом регулировки подачи топлива.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т.п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Еще одним витком развития стали дизельные форсунки с двумя пружинами. Устройство таких форсунок сложнее, но результатом становится большая гибкость в процессе подачи топлива. Сгорание рабочей смеси становится более мягким, дизель тише работает.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

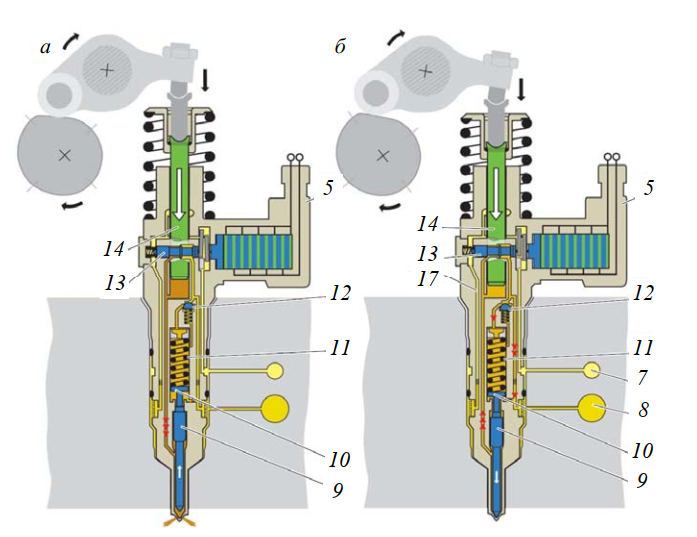

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

В системе питания Common Rail электромеханическая форсунка может за один цикл реализовать подачу топлива посредством нескольких раздельных импульсов (впрысков). Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Топливный впрыск за цикл осуществляется до 7 раз. Давление впрыска также значительно повысилось сравнительно с предыдущими системами.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

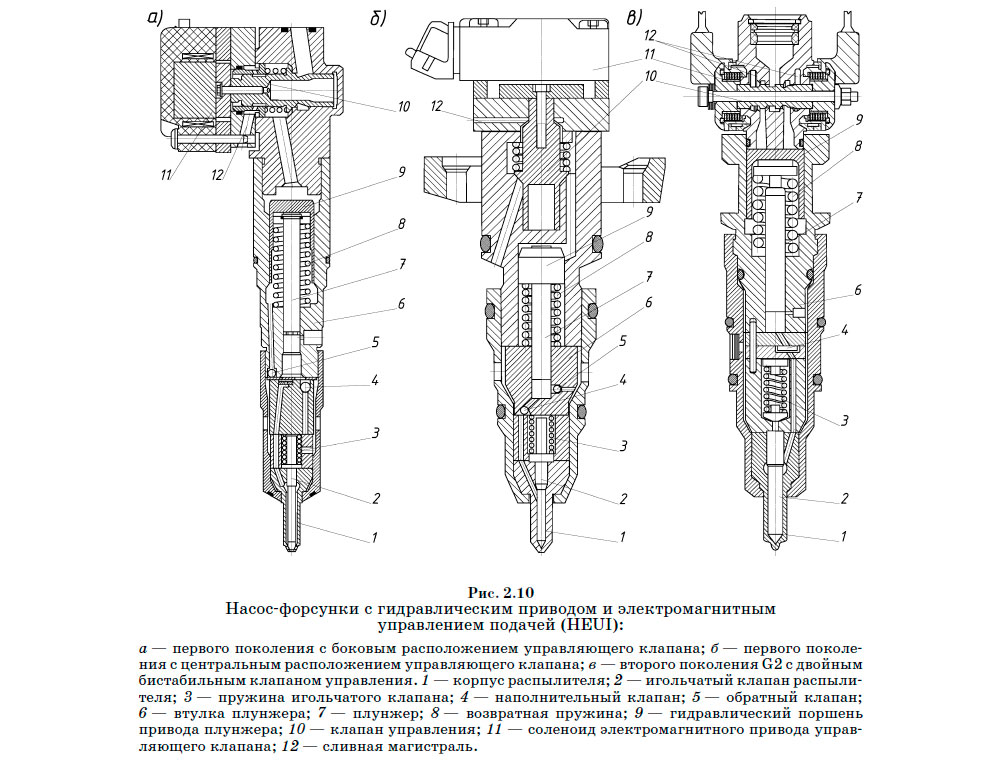

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Читайте также

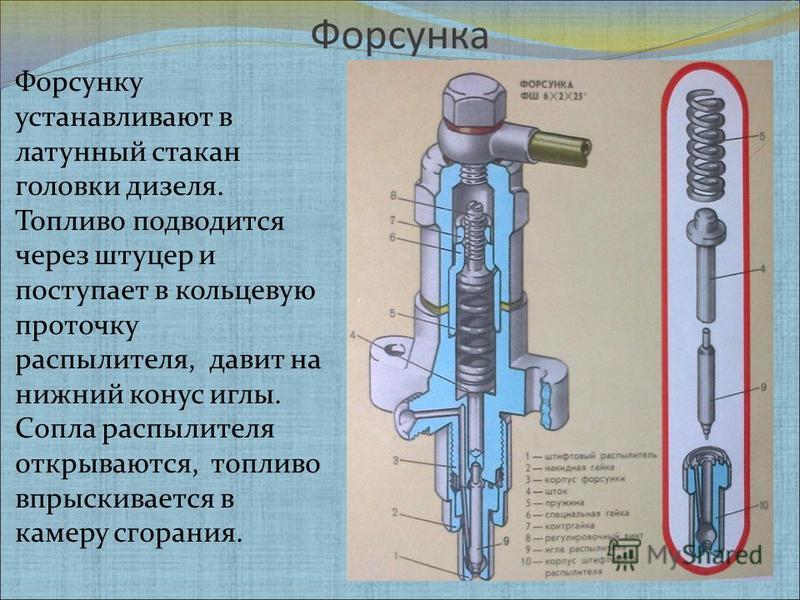

Форсунка дизельного двигателя.

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

***

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания — Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции — с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

***

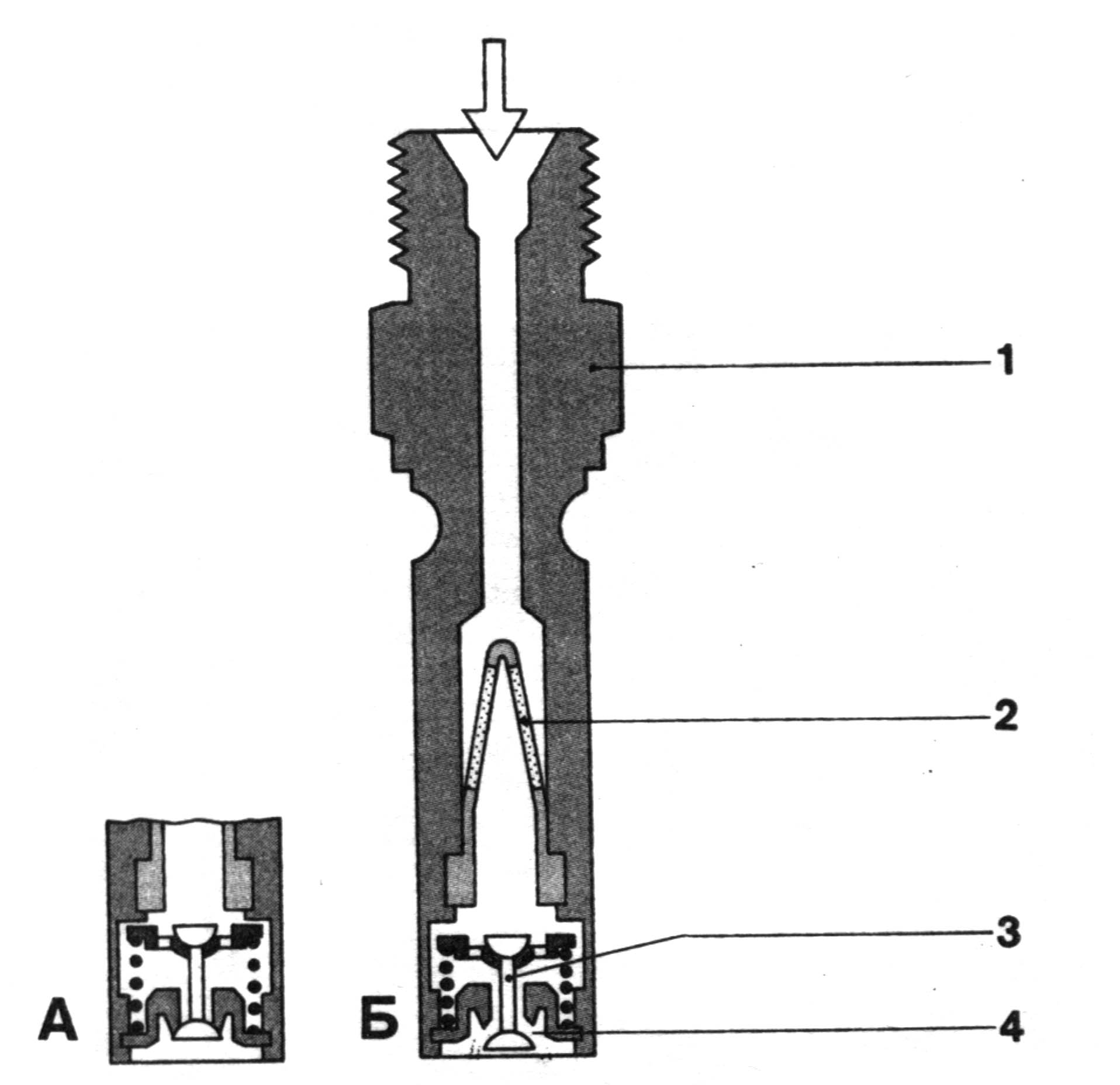

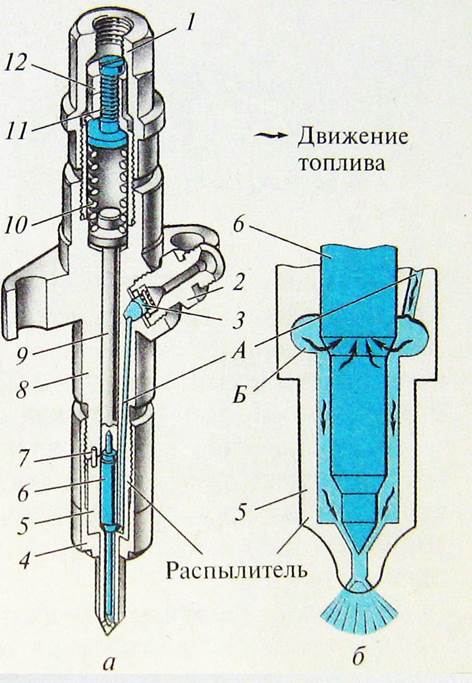

Принцип действия многодырчатой форсунки

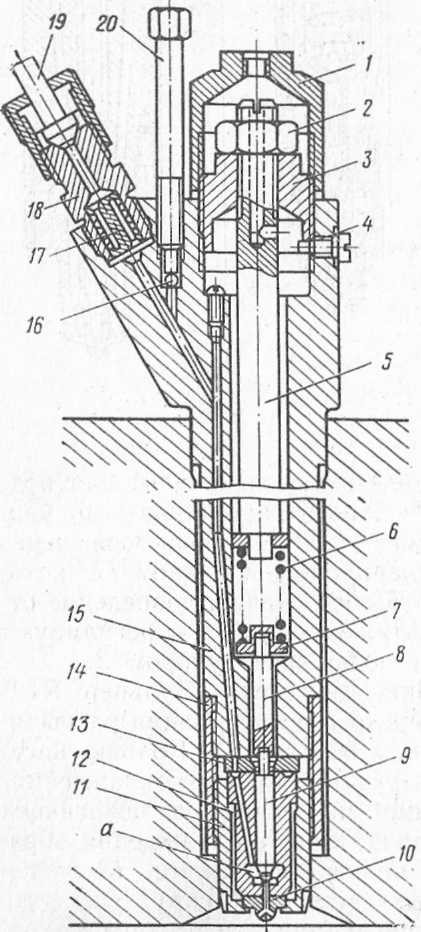

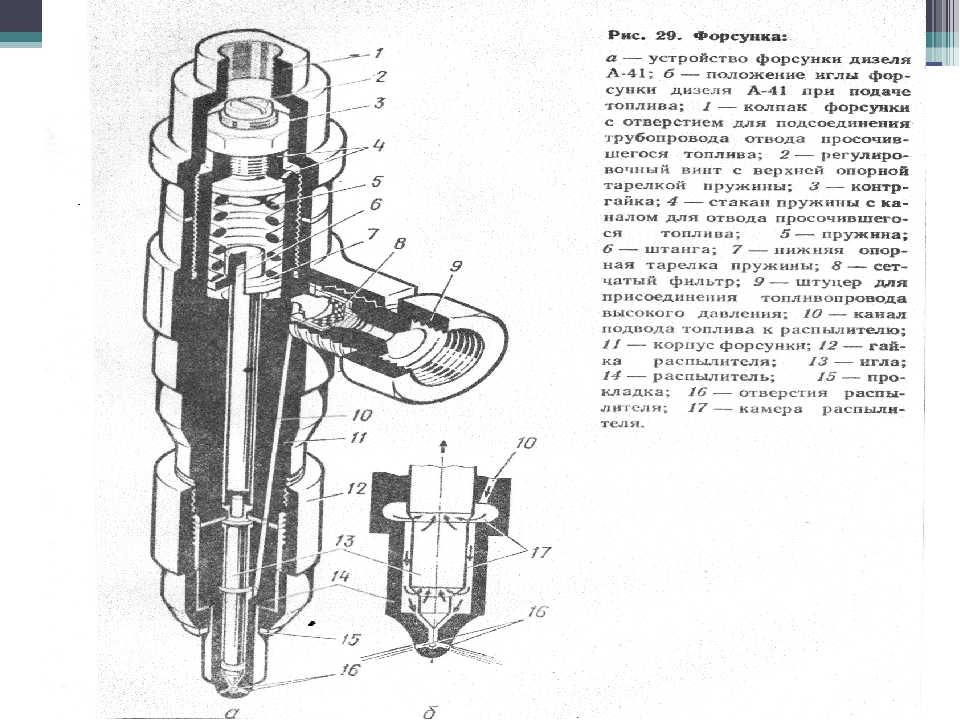

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

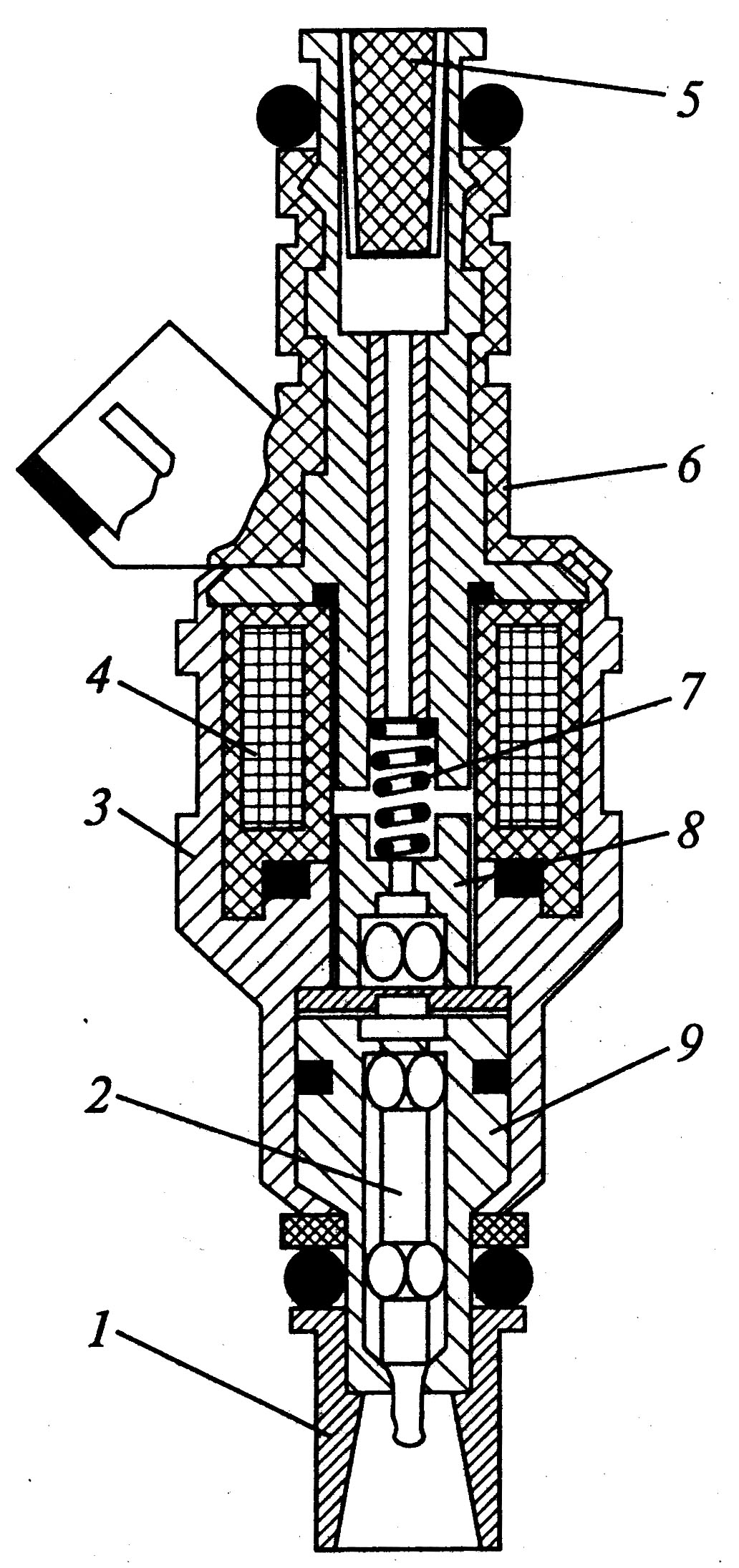

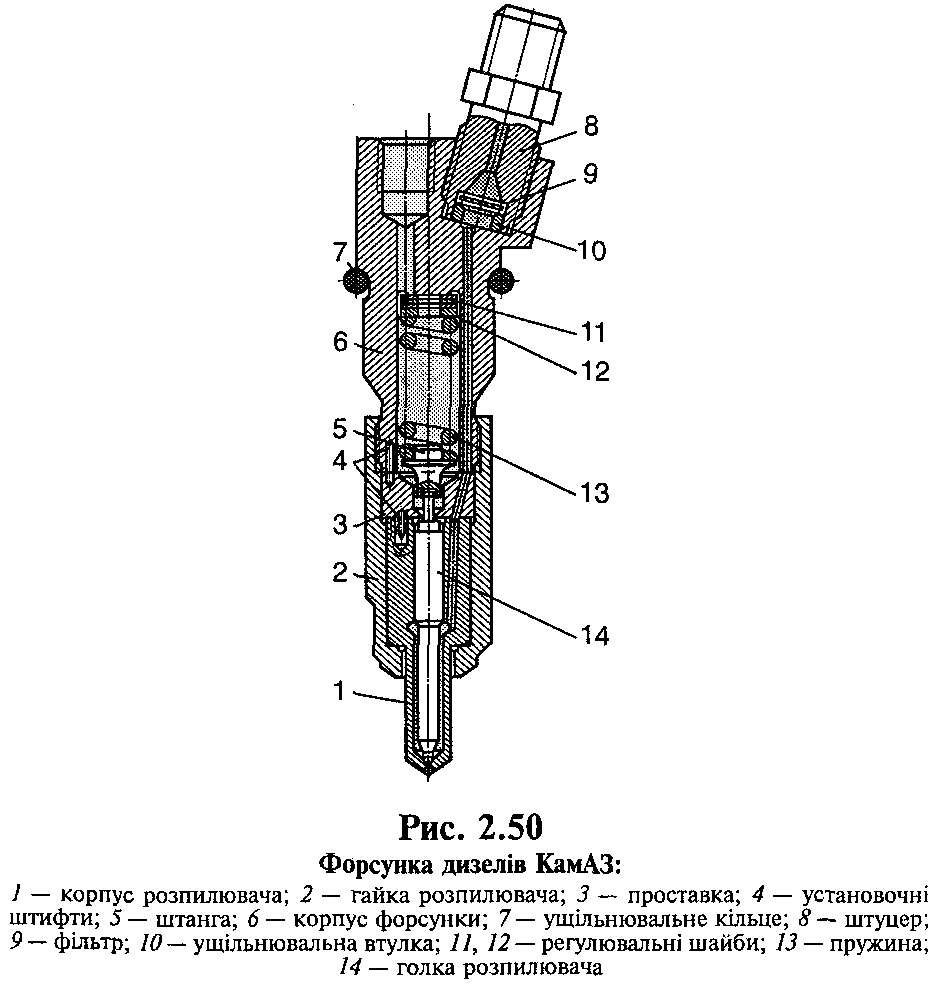

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

***

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

***

Трубопроводы высокого давления дизеля

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Как работает дизельная форсунка

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси..jpg) Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Назначение и принцип работы дизельных форсунок

Основная задача форсунки в дизельном двигателе – это распыление топлива при обеспечении герметичности камеры сгорания. Работа систем питания с механическим управлением форсунками происходит в следующем порядке:

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.

3. Промывка на стенде при помощи специальных жидкостей. Очищение происходит при высоком давлении за счет циркуляции. Способ отличается надежностью и высокой эффективностью.

Способ отличается надежностью и высокой эффективностью.

4. Ручная промывка, при которой имитируется работа форсунки. Достаточно эффективный и недорогой способ, не требующий применения специального оборудования. Для его проведения форсунки демонтируют вместе с рейкой и фиксируют над емкостью. Подача очищающей жидкости производится по прозрачной силиконовой трубке. Дозатор форсунки активируют электрическим током, подведенным по проводам от аккумулятора. Полная очистка происходит после 5-10 мин. распыления жидкости. Сам процесс состоит из следующих этапов:

- С форсунки снимают фильтры и резиновые уплотнители, чтобы под воздействием жидкости они не вышли из строя;

- Организуют герметичное соединение баллона с жидкостью и форсунок через силиконовую трубку;

- Подводят электропитание от аккумулятора с помощью пары проводов;

- К разрыву одного провода подводят кнопку для размыкания цепи, второй провод оставляют целым;

- При нажатии кнопки происходит впрыск, который продолжается до момента равномерного распыления струй жидкости.

Достаточно часто некачественный впрыск происходит по причине засорения или износа сопел форсунки, что достаточно хорошо видно в процессе диагностики неисправностей. Для устранения поломки корпус детали разбирают и тщательно промывают в керосине, наружный нагар удаляют деревянным скребком, а отверстия прочищают мягкой стальной проволокой, диаметр которой меньше отверстия сопла. При увеличении размера сопла более чем на 10 %, или разнице в диаметре отверстий на 5%, распылитель заменяют на новый.

Иногда форсунка может давать течь, которую возможно устранить притиркой иглы к седлу. Течь может возникать и при нарушении уплотнения в торце иглы (уплотняющем конусе). Притирка производится разведенной в керосине пастой ГОИ, при которой избегают ее попадания в зазор между направляющей и самой иглой. После притирки все делали промывают в керосине или чистом дизтопливе, продувают сжатым воздухом, и после сборки снова тестируют на герметичность.

Что бы ваши форсунки служили долго, используйте фильтр дизельного топлива тонкой очистки.

Замена дизельных форсунок

Замена дизельных форсунок производится при полном выходе из строя детали. Процедура, выполненная работниками СТО, достаточно дорогостоящая, но ее можно проделать самостоятельно. Для этого потребуются следующие инструменты:

- Динамометрический ключ с удлинителем.

- Специальная головка под форсунки.

- Рожковый ключ на 17.

- Пинцет.

Процедура замены осуществляется в следующем порядке:

- Отвинчивание гаек с трубок высокого давления.

- Выкручивание самих форсунок (иногда происходит сложно из-за прикипания резьбы).

- Демонтаж пинцетом термоизоляционных шайб или их остатков (повторно старые шайбы устанавливать нельзя).

- Установка новых термоизоляционных шайб и новых форсунок, которые ввинчивают с необходимым усилием при помощи динамометрического ключа.

- Сборка топливной системы в обратном порядке.

Дизельная форсунка представляет собой один из главных элементов системы питания дизельного двигателя. Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

Форсунка (инжектор) обеспечивает прямую подачу солярки в камеру сгорания дизеля, а также дозирование подаваемого топлива с высокой частотой (более 2 тыс. импульсов в минуту). Инжектор осуществляет эффективный распыл горючего в пространстве над поршнем. Топливо в результате такого распыла получает форму факела. Форсунки отличных друг от друга систем топливоподачи имеют конструктивные особенности, различаются по способу управления. Инжекторы делят на две группы:

- механические;

- электромеханические;

Читайте в этой статье

Принцип работы механической форсунки

Принцип работы системы питания дизеля с механическим управлением форсунки состоит в следующем. К топливному насосу высокого давления (ТНВД) подается горючее из топливного бака. За подачу отвечает подкачивающий насос, который создает низкое давление, необходимое для прокачки солярки по топливопроводам.

Далее ТНВД в нужной последовательности осуществляет распределение и нагнетание горючего под высоким давлением в магистрали, ведущие к механической форсунке. Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Каждая форсунка данного типа открывается для очередного впрыска порции солярки в цилиндры под воздействием высокого давления топлива. Снижение давления приводит к закрытию дизельной топливной форсунки.

Простой механический инжектор имеет корпус, распылитель, иглу и одну пружину. В устройстве запорная игла свободно движется по направляющему каналу распылителя. Сопло форсунки плотно перекрывается в тот момент, когда нет нужного давления от ТНВД. Внизу игла опирается на уплотнение распылителя, имеющее коническую форму. Прижим иглы реализован посредством закрепленной сверху пружины.

Простые дизельные моторы, которые имеют разделенную камеру сгорания, зачастую получают распылитель с одним отверстием и иглой. Дизельные моторы, которые устроены на основе непосредственного впрыска топлива, оборудованы форсунками с несколькими распылительными отверстиями. Число отверстий в таком распылителе колеблется от двух до шести.

Подача топлива регулируется зависимо от конструкции распылителя, так как существуют два основных типа подобных решений:

- распылитель с возможностью перекрытия каналов;

- распылитель с перекрываемым объемом;

В первом случае игла форсунки перекрывает подачу горючего путем перекрытия каждого отверстия. Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Второй тип форсунок означает, что игла перекрывает своеобразную камеру в нижней части распылителя.

Давление топлива, нагнетаемого ТНВД, заставляет иглу подниматься благодаря наличию на поверхности такой иглы специальной ступеньки. Солярка проникает в корпус под указанной ступенькой. В момент, когда давление горючего сильнее усилия, которое создает прижимная пружина, игла движется вверх. Таким образом открывается канал распылителя. Дизтопливо под давлением проходит через распылитель и происходит его распыл в форме факела. Так реализован впрыск топлива.

Далее определенное количество горючего, которое подается насосом высокого давления, пройдет через распылитель и попадет в камеру сгорания. После этого давление на ступеньке иглы начинает снижаться, в результате чего игла от усилия пружины возвращается в исходное положение и плотно перекрывает канал. Тогда подача солярки в распылитель полностью прекращается.

Инжектор с двумя пружинами

На эффективность топливоподачи и последующего сгорания топлива в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунки, такие как структура и количество каналов распылителя, усилие пружины и т. п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

п. Одним из конструкторских решений стало внедрение в устройство форсунок специального датчика подъема иглы. Данный подъем учитывается специальными электронными блоками управления, которые взаимодействуют с ТНВД.

Особенностью работы указанных инжекторов является двухступенчатый подъем иглы. Получается, нагнетаемое ТНВД топливо сначала превышает по силе давления силу сопротивления одной пружины, а затем другой. В режиме холостого хода и при небольших нагрузках на мотор впрыск осуществляется только посредством первой ступени, подавая в двигатель незначительное количество солярки. Когда мотор выходит на режим нагрузки, давление нагнетаемого ТНВД топлива растет, горючее подается уже двумя дозированными порциями. Первый впрыск небольшого объема (1/5 от общего количества), а далее основной (около 80% солярки). Разница давлений впрыска для открытия первой и второй ступени не особенно большая, что обеспечивает плавность топливоподачи.

Такой подход позволил повысить равномерность, эффективность и полноценность сгорания смеси. Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Дизельный двигатель стал расходовать меньше горючего, снизилось количество токсичных примесей в выхлопных газах. Дизельные форсунки с двумя пружинами активно использовались на агрегатах с непосредственным впрыском топлива до момента появления систем питания под названием Commоn Rail.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем топливоподачи дизельного ДВС привело к появлению форсунок, в которых солярка подается в цилиндры посредством электромеханических форсунок. В таких инжекторах игла форсунки открывает и закрывает доступ к распылителю не под воздействием давления топлива и противодействия силе пружины, а при помощи специального управляемого электромагнитного клапана. Клапан контролируется ЭБУ двигателя, без соответствующего сигнала которого горючее не попадет в распылитель.

Блок управления отвечает за момент начала топливного впрыска и длительность подачи топлива. Получается, ЭБУ дозирует солярку для дизеля путем подачи на клапан форсунки определенного количества импульсов. Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

Параметры импульсов напрямую зависят от того, с какой частотой вращается коленчатый вал двигателя, в каком режиме работает дизельный мотор, какая температура ДВС и т.д.

Благодаря дозированной высокоточной подаче давление газов на поршень в результате сгорания смеси растет плавно, сама топливно-воздушная смесь равномернее распределяется по цилиндрам дизеля, лучше распыляется и полноценно сгорает.

Дальнейшее видео наглядно иллюстрирует принцип работы электромеханической форсунки на примере бензинового двигателя. Главное отличие заключается в том, что давление топлива в дизельной форсунке значительно выше.

Указанный подход позволил окончательно переложить задачу по управлению впрыском с форсунок и ТНВД на электронный блок. Электронный впрыск работает намного точнее, дизель с подобными решениями стал еще более мощным, экономичным и экологичным. Разработчикам удалось значительно снизить вибрации и шумы в процессе работы дизельного агрегата, повысить общий ресурс ДВС.

Насос-форсунка

Одной из разновидностей систем питания дизеля являются конструкции, в которых полностью отсутствует ТНВД. За создание высокого давления впрыска отвечают так называемые дизельные насос-форсунки. Принцип работы системы состоит в том, что насос низкого давления сначала подает солярку напрямую к инжектору, в котором уже имеется собственная плунжерная пара для создания высокого давления впрыска. Плунжерная пара форсунки работает от прямого воздействия на нее кулачков распредвала. Данная система позволяет добиться лучшего качества распыла дизтоплива благодаря способности создать очень высокое давление впрыска.

Исключение из системы подачи топлива ТНВД позволяет сделать размещение дизельного ДВС под капотом более компактным, избавиться от привода топливного насоса и отбора мощности на его постоянное вращение. Также стало возможным удалить из системы питания решения, которые распределяют топливо от ТНВД по цилиндрам. Инжекторы в системе с насос-форсунками имеют электрический клапан, что позволяет подавать топливо за два импульса.

Принцип похож на работу механической форсунки с двумя пружинами. Решение позволяет реализовать сначала подвпрыск, а уже затем произвести подачу в цилиндр основной порции горючего. Насос-форсунки реализуют подачу топлива в максимально точно заданный момент начала впрыска, лучше дозируют солярку. Дизельный мотор с такой системой экономичен, работает мягко и тихо, содержание вредных веществ в отработавших газах сведено к минимуму.

Главным минусом решения можно считать то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленвала двигателя. В списке недостатков также отмечены: сложность исполнения, высокая требовательность к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации выделяют трудности в процессе ремонта и обслуживания, а также общую дороговизну сравнительно с системами, которые оборудованы привычным ТНВД.

Топливные форсунки – один из главных элементов системы питания дизельного двигателя. С течением времени, конструкция и принцип работы форсунок неоднократно менялись, у каждого нового поколения появлялись свои особенности. Рассмотрим основные типы форсунок, которые встречаются в топливной системе дизельных ДВС.

С течением времени, конструкция и принцип работы форсунок неоднократно менялись, у каждого нового поколения появлялись свои особенности. Рассмотрим основные типы форсунок, которые встречаются в топливной системе дизельных ДВС.

Зачем вообще нужны форсунки

Форсунки обеспечивают прямую подачу топлива в камеры сгорания и его равномерное распределение по стенкам. Распыление топлива происходит через специальные сопла (распылитель форсунки). Сопла формируют строго заданный топливный факел, в результате чего топливо и воздух смешиваются эффективнее, а смесь сгорает лучше.

Основное отличие форсунок для бензиновых и дизельных систем заключается в рабочем давлении топливной магистрали. Так, если бензонасос создает давление в 1-2 атмосферы в бензиновых двигателях, то топливный насос высокого давления (ТНВД) нагнетает дизтопливо до отметки в несколько сотен атмосфер.

Выделяют несколько типов дизельных форсунок, в зависимости от принципа их работы и особенностей конструкции:

- механические

- электромагнитные

- пьезоэлектрические

- насос-форсунки

Имеют самую простую и надежную конструкцию и длительный стаж применения в автомобилестроении (несколько десятилетий). Принцип работы механической форсунки: клапан ее открывается, как только достигнуто необходимое давление.

Принцип работы механической форсунки: клапан ее открывается, как только достигнуто необходимое давление.

Корпус форсунки оканчивается соплом и подпружинной иглой. В опущенном состоянии игла закрывает доступ топлива к соплу. Как только давление поднимается благодаря работе ТНВД, игла приподнимается, топливо поступает на распылитель для последующего впрыска. С падением давления, игла снова опускается, перекрывая доступ топлива к распылителю форсунки.

Такое простое конструктивное решение: корпус, распылитель, игла плюс пружина – позволяет применять механические форсунки на самых простых моделях дизельных ДВС.

Но вследствие ужесточающихся с каждым годом требований к экономичности и экологичности дизелей, производители были вынуждены искать новые решения, ведь механические форсунки не обеспечивают достаточно контроля над смешиванием топливной смеси.

Электромагнитные форсункиРечь идет о форсунке, в которой солярка подается в цилиндры посредством опускания и поднимания иглы, но управляется она не пружиной, а с помощью специального элекромагнитного клапана, который регулируется электронным блоком управления двигателя. Следовательно, без соответствующего сигнала топливо не попадет в распылитель.

Следовательно, без соответствующего сигнала топливо не попадет в распылитель.

То есть дозирование топлива, начало его впрыска и длительность подачи определяется ЭБУ двигателя. Необходимые параметры определяются частотой вращения коленвала, режимом работы мотора, температурой ДВС и другими важными параметрами.

При этом в системе Common Rail за один цикл электромеханическая форсунка способна подавать топливо посредством нескольких впрысков (до 7 раз). Такая дозированная и точная подача горючего в цилиндр способствует его лучшему распределению по стенкам камеры сгорания и более полноценной переработке.

Таким образом, за счет управления процессом впрыска под контролем ЭБУ, конструкторам удалось существенно увеличить мощность дизельного двигателя, сделать его более экономичным и экологичным. С появлением электромагнитных форсунок связана и более культурная (не такая шумная, как раньше) работа дизеля, и даже повышение его общего ресурса.

Пьезоэлектрические форсункиСамое современное изобретение в категории современных дизельных моторов с системой прямого впрыска топлива в цилиндры. Принцип работы пьезоэлектрических форсунок фактически дублирует электромагнитные форсунки, но вместо электрического магнита клапан, регулирующий впрыск горючего, приводит пьезоэлектрический кристалл.

Принцип работы пьезоэлектрических форсунок фактически дублирует электромагнитные форсунки, но вместо электрического магнита клапан, регулирующий впрыск горючего, приводит пьезоэлектрический кристалл.

Дело в том, что отдельные кристаллы способны менять свою форму под действием электрического заряда. При конструировании пьезоэлектрических форсунок был учтен этот принцип. В результате появилось устройство, где кристалл удлинялся под действием электричества, что и приводит в действие запорные механизмы форсунки.

Основное преимущества пьезоэлектрических форсунок – скорость срабатывания клапана. Это позволило совершать многократный впрыск за один цикл подачи горючего в цилиндр (до девяти раз!). В результате качество смеси дизтоплива и воздуха улучшается, мощность и эффективность работы дизельного ДВС увеличиваются.

К основному недостатку относят высокую стоимость пьезоэлектрических форсунок. Они крайне чувствительны к качеству топлива, не поддаются ремонту и восстановлению, а их замена обходится владельцу в круглую сумму.

Насос-форсунка это не отдельный вид форсунки, а целая отдельная система подачи топлива в дизельном ДВС. Особенность такой системы – отсутствие ТНВД. Высокое давление впрыска обеспечивают сами дизельные насос-форсунки.

Принцип их работы заключается в следующем: насос низкого давления подает горючее на форсунку, а затем собственная плунжерная пара форсунки от прямого воздействия кулачков распредвала нагнетает необходимое для впрыска давление. В итоге качество распыления топлива в камере улучшается.

Электрический клапан в устройстве насос-форсунки обеспечивает возможность дозированного впрыска, топливо можно подавать в цилиндр за два впрыска.

К другим преимуществам насос-форсунок можно отнести исключение из системы питания дизеля такого узла, как ТНВД, что облегчает конструкцию и уменьшает габариты самого двигателя. Мотор с насос-форсунками работает мягче и экономичнее, а содержание выхлопа максимально экологично.

Главным недостаткам системы насос-форсунок считается прямая зависимость давления впрыска от частоты вращения коленвала. Кроме того, насос-форсунки очень требовательны к качеству топлива и моторного масла. Ремонтировать и заменять их обходится очень дорого, поэтому на сегодняшний день многие автопроизводители отказываются от насос-форсунок в пользу классической схемы «ТНВД + форсунки».

Кроме того, насос-форсунки очень требовательны к качеству топлива и моторного масла. Ремонтировать и заменять их обходится очень дорого, поэтому на сегодняшний день многие автопроизводители отказываются от насос-форсунок в пользу классической схемы «ТНВД + форсунки».

- Особенности и виды форсунок Bosch, Delphie, Denso мы рассматривали здесь.

Если вы в поиске качественных запчастей для своего дизельного двигателя, проверьте наш каталог

Как работает форсунка дизельного двигателя

Устройства и приборы высокого давления

Форсунки дизельного двигателя

Назначение форсунок и требования к ним

Форсунка служит для подачи топлива в цилиндр двигателя, распыления и распределения топлива по камерам сгорания.

Условия работы форсунок очень тяжелые – они подвержены воздействию колоссальных давлений и тепловых нагрузок. Впрыск начинается при температуре в камере сгорания 700…900 ˚С и давлении 3…6 МПа, а заканчивается при температуре до 2000 ˚С и давлении 10…11 МПа.

К форсункам предъявляются следующие очень жесткие требования:

- оптимальная дисперсность, т. е. высокая степень дробления капель топлива, так как чем меньше капли, тем больше их суммарная поверхность, быстрее происходит нагрев и сгорание топлива, но при этом уменьшается длина факела;

- обеспечение такой скорости струи топлива, чтобы оно достигало краев камеры сгорания, поэтому капли не должны быть слишком мелкими – средний размер капель (с учетом требования по первому пункту) – 30…50 мкм;

- распределение впрыскиваемого топлива по всему объему камеры сгорания;

- резкое начало впрыска и его прекращение.

Форсунки бывают открытые и закрытые.

Открытые форсунки обеспечивают постоянную подачу топлива. В современных дизелях такие форсунки не применяются.

В дизельных двигателях применяют закрытые форсунки, которые открываются только в момент подачи топлива в камеру сгорания.

Закрытые форсунки могут быть двух типов – одно- и многодырчатые. Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Первые устанавливают на двигателях с вихревыми камерами сгорания, вторые с неразделенными камерами сгорания.

Различают, также, механические форсунки и форсунки, управляемые электроникой.

Современные системы питания дизельных двигателей используют впрыск, управляемый компьютером (электронным блоком управления). На основании информации, поступающей от многочисленных датчиков, такие системы учитывают многие процессы и текущие параметры работы двигателя. Форсунки в таких системах управляются специальными электромагнитными или пьезоэлектрическими устройствами, что открывает широкие возможности повышения эффективности работы двигателя, а также его экологичности.

К отдельной категории устройств для впрыска топлива в цилиндры относятся насос-форсунки, представляющие собой своеобразный гибрид между ТНВД и форсункой в одном узле.

История изобретения форсунки

Как известно, Рудольф Дизель изначально планировал работу своего знаменитого детища на угольной пыли. Его система питания содержала специальный насос, вдувавший угольную пыль в цилиндр двигателя сжатым воздухом. Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Однако, уголь оказался низкокалорийным топливом, не способным дать высокой температуры сгорания, и Дизелю пришлось обратить свой гениальный взор к жидким топливам. Ведь разница температур в цикле работы двигателя – прямой путь к повышению КПД, как установил француз Николя Сади Карно.

Сначала Дизель попробовал впрыскивать в цилиндр своего двигателя бензин, но при первом же испытании двигателя произошел взрыв, едва не стоивший жизни самого Дизеля и его помощников, и изобретателю пришлось применить менее взрывоопасное топливо – керосин.

В июне 1894 года Дизель построил двигатель, использующий в качестве топлива керосин, который впрыскивался в цилиндры специальной форсункой. Для впрыскивания керосина применялся пневматический компрессор, развивавший давление, превышающее давление в цилиндре двигателя. За такими двигателями закрепилось название «компрессорные дизели».

Идея гидравлического впрыска топлива в дизельных двигателях принадлежит, как утверждает история, французскому инженеру Сабатэ, который, к тому же, предложил многократный впрыск, т. е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания – Common Rail и насос-форсунка).

е. впрыск, осуществляемый в несколько этапов (эта идея используется в современных системах питания – Common Rail и насос-форсунка).

В 1899 году русский инженер Аршаулов впервые построил и внедрил топливный насос высокого давления оригинальной конструкции – с приводом от сжимаемого в цилиндре воздуха, работавший с бескомпрессорной форсункой. Эти форсунки устанавливались на дизелях, выпускавшихся Механическим заводом «Людвиг Нобель» в Петербурге в начале прошлого века («русские дизели»).

В 20-е годы XX века немецкий инженер Роберт Бош усовершенствовал встроенный топливный насос высокого давления, а также создал удачную модификацию бескомпрессорной форсунки. Эти устройства с различными усовершенствованиями используются в системах питания дизельных двигателей и в наши дни.

Дизельные двигатели, использующие в системе питания повышение давления топлива перед впрыском, называют «бескомпрессорными дизелями».

В настоящее время классические компрессорные дизели не имеют практического применения. В современных двигателях впрыск осуществляется бескомпрессорными способами.

В современных двигателях впрыск осуществляется бескомпрессорными способами.

Однако, наука и техника не стоят на месте, и, благодаря широкой компьютеризации всех систем автомобиля, в настоящее время механические форсунки постепенно вытесняются более совершенными устройствами, управляемыми электроникой.

Принцип действия многодырчатой форсунки

В многодырчатой форсунке основной частью является распылитель. Он состоит из корпуса 1 (рис. 1, а) и иглы 2. Распылитель притянут к корпусу 7 форсунки накидной гайкой 3. Сверху на иглу давит пружина 12 (рис. 1, б). Топливо в полость Б форсунки подается по каналу В.

Когда нет подачи топлива насосом (рис. 1. I), давление в полости Б составляет 2…4 МПа. Топливо давит на нагрузочный поясок Г иглы, но эта сила меньше силы пружины, которая прижимает иглу к распылителю. Игла запорным конусом Д перекрывает выходные отверстия – сопло А.

При подаче топлива насосом сила давления топлива на поясок Г становится больше силы пружины, игла поднимается, и через сопло А с большой скоростью топливо впрыскивается в камеру сгорания. После окончания подачи топлива давление падает, пружина возвращает иглу на место, запирая выходные отверстия распылителя, и впрыск прекращается.

Подъем иглы ограничен упором ее верхних заплечиков в корпус 5 форсунки и составляет 0,2…0,25 мм.

Качество дробления топлива зависит от скорости его движения через сопла, которая, в свою очередь, зависит от давления впрыска. При нормальном режиме скорость струи топлива составляет 200…400 м/с. Для этого необходимо создать перепад давлений в форсунке и камере сгорания 5…10 МПа. Поскольку давление в цилиндре в момент впрыска достигает 3…5 МПа, давление топлива в форсунке должно быть более 10…20 МПа.

Чтобы обеспечить работу форсунки при таком давлении, корпус распылителя и игла выполнены очень точно и притерты друг к другу. Они являются третьей прецизионной парой в магистрали высокого давления. Игла и корпус распылителя не подлежат разукомплектованию и подлежат замене только в комплекте.

Устройство многодырчатой форсунки

На двигателях с неразделенными камерами сгорания устанавливают, как правило, многодырчатые форсунки. Так, на двигателях КамАЗ-740 устанавливается форсунки серии 33, на двигателях ЗИЛ-645 и ЯМЗ-240 – форсунки Б-2СБ, на двигателях ЯМЗ-238 – форсунки модели 80 (см. рисунок 2 внизу страницы).

К корпусу 7 форсунки накидной гайкой 3 притянут распылитель с иглой 2. Распылитель имеет четыре сопловых отверстия диаметром 0,3 мм. На иглу через штангу 13 давит пружина 12. Топливо от насоса подается в полость форсунки через штуцер 9, в котором установлен фильтр 10. Верхнее отверстие в корпусе служит для отвода в бак топлива, просочившегося через зазоры между иглой и распылителем. Штифты 4 и 6 определяют точное положение распылителя относительно корпуса и топливных каналов. Прокладками 11 регулируют натяжение пружины, которое определяет давление начала впрыска.

Форсунки устанавливают в специальные гнезда головки цилиндра и закрепляют скобами.

Между корпусом форсунки и головкой блока размещается уплотнительная медная шайба (кольцо), которая надевается на корпус распылителя и вместе с форсункой аккуратно вставляется в гнездо головки. Такая шайба служит не только уплотнителем между форсункой и головкой, но и обеспечивает хороший теплоотвод от распылителя к головке цилиндров.

Уплотнительное кольцо 8 предохраняет полость клапанной крышки от попадания в нее пыли и влаги.

Устройство однодырчатой штифтовой форсунки

Однодырчатые форсунки иногда называют штифтовыми, поскольку конец ее иглы выполняется в виде штифта. Такие форсунки устанавливают, как правило, в дизелях с разделенными камерами сгорания.

Конструкция распылителя таких форсунок обеспечивает объемно-пленочное смесеобразование, поскольку распыливание топлива более направленное, чем в многодырочных форсунках, и значительная часть топлива достигает стенок камер сгорания, образуя быстро испаряющуюся пленку.

Дизели с вихревыми (раздельными) камерами сгорания менее чувствительны к составу топлива и устойчивее работают в широком диапазоне частот вращения. Применяемые с ними форсунки рассчитаны на меньшее давление, следовательно, не требуют столь высокой точности изготовления, как форсунки для неразделенными камерами сгорания, а потому дешевле.

На рис. 1,в показан распылитель штифтовой однодырчатой форсунки. Такая форсунка устанавливается в вихревых камерах сгорания и имеет одно сопло.

Конец иглы 2 выполнен в виде штифта 13 конусной формы, выступающего за пределы корпуса распылителя. Штифт служит для формирования факела топлива в виде конуса.

Принцип работы однодырчатых форсунок не отличается от принципа работы многодырчатых форсунок.

Устройство некоторых типов форсунок, применяемых на автотракторных дизельных двигателях отечественного производства приведено на рисунке 2.

Форсунка дизеля – один из основных составляющих системы питания двигателя, которая напрямую подает топливо в камеру сгорания для получения воздушно-топливной смеси. Эта деталь наиболее сильно подвергается износу и требует периодического обслуживания. От качества ее работы зависит полнота сгорания топлива в цилиндре, запуск, динамика и экономичность мотора, а также токсичность выхлопных газов. Некоторые водители пренебрегают регламентными работами, в результате чего форсунки выходят из строя, требуя ремонта или замены.

Назначение и принцип работы дизельных форсунок

Основная задача форсунки в дизельном двигателе – это распыление топлива при обеспечении герметичности камеры сгорания. Работа систем питания с механическим управлением форсунками происходит в следующем порядке:

- Из топливного бака подается горючее к насосу высокого давления.

- Насос в необходимой последовательности распределяет и нагнетает топливо в магистрали, ведущие к форсункам.

- В форсунке топливо давит на штуцер, а от него расходится по топливным каналам к распылителю, который закрыт иглой с пружиной.

- Под воздействием давления игла открывается, и после впрыска закрывается.

В зависимости от способа управления процессом впрыска, дизельные форсунки помимо механических делятся на следующие типы:

- Электрогидравлические, характеризуется наличием в конструкции электромагнитного клапана, камеры управления, впускного и сливного дросселя. Принцип их работы основывается на применении давления топлива как во время впрыска, так и при прекращении, с участием электронного клапана, который открывает сливной дроссель по команде с ЭБУ.

- Пьезоэлектрические. Отличаются высокой быстротой срабатывания и возможностью многократного впрыска за один цикл. Это осуществляется при помощи пьезоэлемента, воздействующего на корпус толкателя, который открывает переключающий клапан для поступления топлива в магистраль.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельном двигателе имеют следующие характерные признаки:

1. При неравномерном распылении (форсунка «льет»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. При падении рабочего давления впрыска (по причине усталости пружин или износа дистанционных регулировочных шайб):

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. Отсутствие герметичности корпуса форсунки, что проявляется в течи топлива из соединений корпуса.

Проверка дизельных форсунок

При наличии признаков неисправности форсунок, производят их проверку. Проведение процедуры может быть осуществлено как в гаражных условиях, так и на СТО при помощи диагностического стенда. Второй способ наиболее оптимальный, но имеет недостатки в виде высокой стоимости услуг и значительной удаленности сервиса. Существуют следующие способы проверки исправности форсунок:

1. На заведенном дизеле ставят такие обороты, когда сбои его работы слышны особо отчетливо. Форсунки последовательно отключают от магистрали высокого давления, ослабляя накидную гайку крепления на соответствующем штуцере насоса. При отсоединении неисправной форсунки характер работы двигателя не поменяется.

2. Проверка максиметром который выполнен в виде специальной форсунки, имеющей тарировочную шкалу для установки необходимого давления впрыска дизтоплива. Прибор представляет собой контрольный образец, при помощи которого анализируется эффективность распыла и соответствие фактического давления с требуемым в момент впрыска.

3. Проверка при помощи контрольного образца рабочей форсунки, которую сравнивают с остальными. Для этого на топливную аппаратуру устанавливают тройник, при помощи которого одновременно устанавливают рабочую и тестируемую форсунку. Ослабляют затяжки гаек на остальных трубопроводах, ведущих от насоса высокого давления к нетестируемым форсункам, перекрыв подачу топлива. На декомпрессионном механизме ставят максимальную подачу топлива и начинают вращение коленвала мотора. При неисправности форсунка покажет отличия от эталона по моменту начала и качеству впрыска.

Ремонт дизельных форсунок

Загрязнение каналов внутри форсунки, по которым проходит топливо, способствует ухудшению распыления топлива и нарушению образования воздушно-топливной смеси. Максимально равномерную пульверизацию нарушают смолы, содержащиеся в соляре. Проблему нарушения подачи топлива форсунками помогает устранить промывка. Данная процедура обеспечивает удаление загрязнений внутри топливных каналов. Для ее осуществления применяются следующие способы:

1. Чистка при помощи ультразвука. Эффективный способ удаления грязи, который проводится на специальном оборудовании. Снятые форсунки помещают в специальную жидкость и воздействуют ультразвуковыми колебаниями, при которых грязь в сопле разрушается в течение короткого времени.

2. Промывка топливом, содержащим специальные присадки. Наиболее популярен среди автолюбителей, так как не требует применения дорогого оборудования. Представляет собой добавление присадки в топливо, которое при прохождении через форсунку будет растворять отложения. Эффективность метода не доказана.