Антикор

Наша специализация — антикор, защитные покрытия,

цель — сохранить кузов автомобиля от воздействий окружающей среды и времени.

Автомобиль ржавеет? Мы знаем что делать!

Защищаем кузов автомобиля:

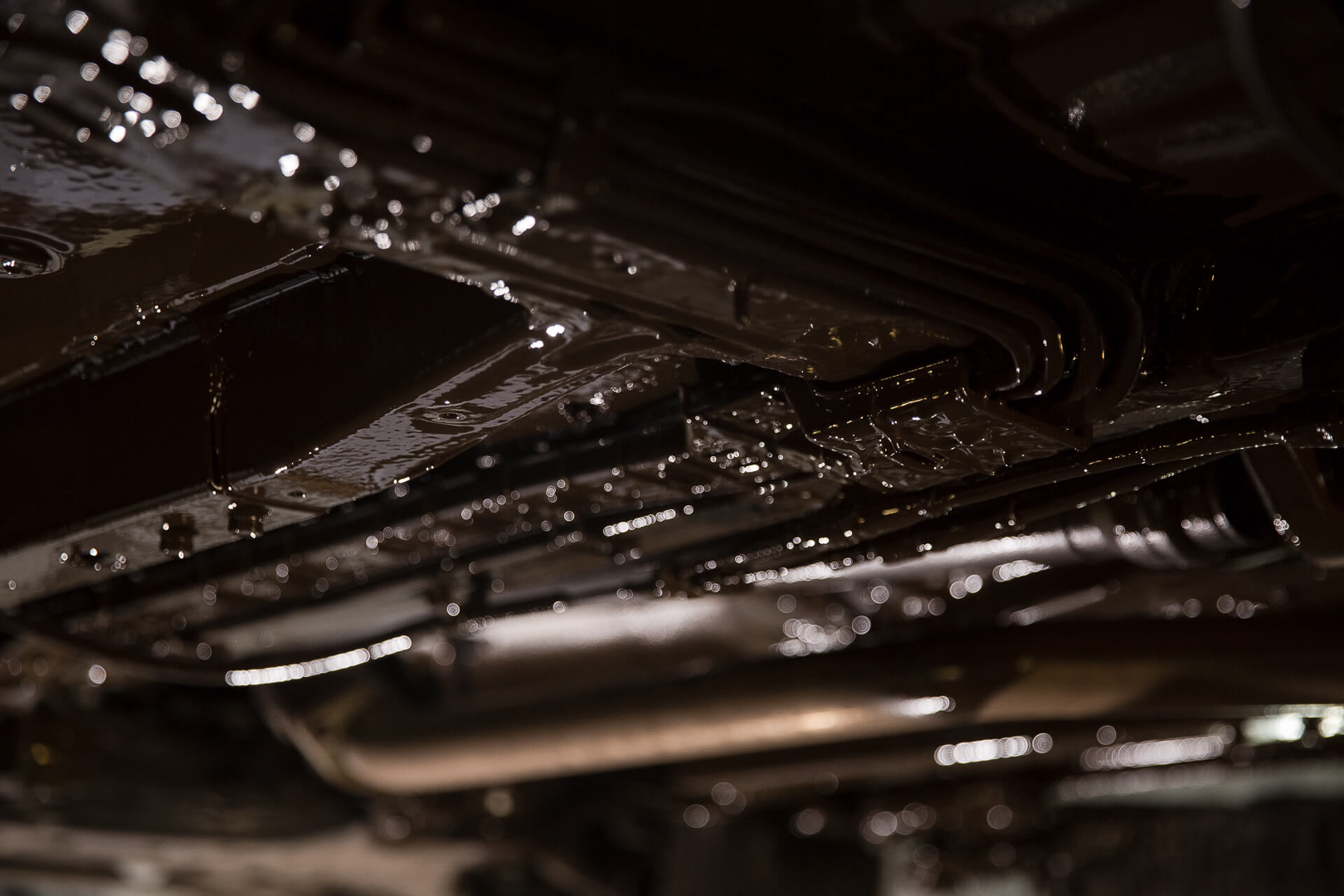

• снизу (днище, арки),

• изнутри (скрытые полости),

• снаружи (защита лакокрасочного покрытия)

Основные услуги, предлагаемые нашей компанией:

• антикор обработка автомобилей

• защита лакокрасочного покрытия

• мойка днища автомобилей

• установка подкрылков, защит

• жидкие подкрылки

• антигравий, защитные покрытия

• защита выхлопной системы

• высокопрочные полиуретановые покрытия

• шумоизоляция, виброизоляция

• продажа материалов, обучение

Гарантия честной цены!

Никаких скрытых доплат!

• АНТИКОР.рф — антикоррозионная обработка автомобилей, защитные покрытия, начиная от простых битумных антикоров и до технологически сложных высококачественных полиуретановых покрытий высокой прочности.

• Антикоррозионные материалы, шумопоглощающие составы, оборудование и технологии нанесения материалов Dinitrol (Динитрол), Tectyl (Тектил), Noxudol (Ноксудол), Rust Check (Раст Чек), Prim (Прим). Эти торговые марки включают антикоррозионные материалы для защиты наружных и внутренних поверхностей, скрытых полостей (ML-метод) кузова автомобиля, антигравийные материалы, усиленные армированные составы для колесных арок, жидкие подкрылки, цинковые грунты. Автомобиль ржавеет? Мы знаем что делать!

• Чтобы соответствовать высокому уровню качества материалов, в наших центрах мы стремимся обеспечить высокий уровень качества, культуры производства и обслуживания!

| |

|

Графический ролик технологии | | Графический ролик технологииобработки скрытых полостей |

• При проведении антикоррозийной обработки автомобиля, в зависимости от модели и состояния кузова, дается Гарантия на срок до 8 лет! Оформляется гарантийный сертификат, гарантия подразумевает отсутствие появления коррозии на обработанных поверхностях и отсутствие динамики в случае если коррозия уже имеется. Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

Гарантийная система подразумевает БЕСПЛАТНЫЙ ежегодный осмотр в течение гарантийного срока.

Фото описание технологии антикоррозионной обработки

• Мы выбрали лучшие бренды антикоррозионных материалов. Благодаря постоянному поиску, исследованиям в области защиты от коррозии, производители и поставщики предлагают материалы и технологии антикоррозионной защиты высочайшего качества.

• Компания специализируется и на разработке и поставках технологического оборудования нанесения антикоров, начиная от гаражных комплектов, до оснащения промышленных линий, мы обеспечиваем комплексную техническую и информационную поддержку партнеров. образец технологической карты (PDF формат).

Фотогалерея

АНТИКОР.рф — компания со специализацией: защитные покрытия, вибро, шумоизоляция, антикор обработка автомобилей, продажа антикор материалов и оборудования для антикор обработки.

Автомобиль ржавеет?

Мы знаем что делать!

Антикоррозионная обработка, нанесение защитных покрытий, от битумных антикоров до технологически сложных, высокопрочных полиуретановых покрытий. Читать дальше Нужно ли делать антикор? (на иномарку?)

зависит от Ваших планов на автомобиль, на иномарке среднего класса, при средних пробегах (20000-30000 км в год) 3-4 года видимых следов ржавчины, как правило, нет, потом постепенно, начинают появляться рыжие пятна вдоль швов… до сквозной коррозии обычно проходит еще 2-3 года. Впрочем все это очень приблизительно. Производители автомобилей сейчас не ставят целью производить долговечные кузова.

В любом случае, производя дополнительную антикоррозионную обработку Вы закладываете более долгую жизнь кузову!

Любой производитель в той или иной степени заботится об обработке автомобиля, некоторые машины имеют высокую степень защиты (качественный металл кузовного листа, покрытие цинком, полимерные покрытия, воски), другие меньшую, но любой специалист в области антикоррозионной защиты скажет что максимальная защита стального листа обеспечивается цинкованием, качественной окраской и покрытием поверх органическими материалами.

Что входит в ПОЛНУЮ обработку? в комплексную обработку входит обработка скрытых полостей, днища и колесных арок. Ну и все сопутствующие работы частичная разборка (снимаются колеса, подкрылки, защиты, некоторые облицовочные детали), мойка, сушка, подготовка… Что такое скрытые полости? кузов состоит, среди прочего, из деталей, имеющих замкнутый профиль, назовем их трубы сложного сечения, так называемые короба. Это основание кузова: пороги, лонжероны, поперечные балки, усилители пола…, верх кузова: стойки, двери, усилители капота, багажника, швы моторного отсека и т. д. Обработка внутренних («невидимых») поверхностей этих деталей — называется обработкой скрытых полостей. Что делать если уже имеется ржавчина?

если не планируется покрытие полимерными составами типа «антигравий», то ржавчину достаточно очистить до состояния, что бы она не сыпалась и не слоилась.

антикор — это… Что такое антикор?

антикор — антикор … Орфографический словарь-справочник

антикор — * Антитело. Полукалька фр. anticorps тело . .. В форме мн. ч. антитела отмечается в Основах клинической бактериологии Ф. Клемперера и Е. Леви 1895 г., 24. Арапова Кальки 49 … Исторический словарь галлицизмов русского языка

антикор — сущ., кол во синонимов: 1 • автоантикор (1) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

антикор — антикоррозийное покрытие антикоррозийная обработка … Словарь сокращений и аббревиатур

антикор — антик ор, а … Русский орфографический словарь

антикор — авто антикоррозийная обработка авто … Универсальный дополнительный практический толковый словарь И. Мостицкого

Мостицкого

Биэкс 25 «Антикор» порошковый — – экономичная антикоррозионная противоморозная добавка для армированных и неармированных бетонов и строительных растворов с эффектом повышения водонепроницаемости, морозостойкости и прочности. Обеспечивает проведение работ с бетонными и… … Энциклопедия терминов, определений и пояснений строительных материалов

МГХ-Т, Антикор-Р — (ТУ 5772 005 42788835 98) – мастика битумная холодная кровельная и гидроизоляционная. Содержит ингибитор коррозии. Мастики предназначены для устройства и ремонта кровель, гидроизоляции. [Белевич В. Б., Кровельные работы: Практическое… … Энциклопедия терминов, определений и пояснений строительных материалов

Астратек — полимерная наполеннная композиция. По заявлению производителя, Астротек представляет собой жидкую суспензию, наносимая на изолируемую поверхность подобно лакокрасочным композициям, и обладающую сверхвысокими теплоизоляционными свойствами. Не… … Википедия

Не… … Википедия

Сибмост — ОАО «Сибмост» Тип Открытое акционерное общество Листинг на бирже РТС … Википедия

как правильно выбрать антикоррозионный материал

Самое страшное, что старит наши автомобили, это коррозия. Она выводит из строя самое дорогое – кузов, ремонт которого часто превышает стоимость всей машины. Превентивная мера – обработка кузова специальными составами. Как выбрать антикор?

Как бы не старались автопроизводители (а стараются, кстати, не всегда), если не первый, то второй владелец автомобиля столкнется с коррозией наверняка. И в большинстве случаев обнаружения рыжей чумы сделать что-либо бывает уже поздно – в том смысле, что замаскировать неприятность в принципе можно, но радикально решить проблему просто нерентабельно.

В товарной линейке ведущих производителей автохимии есть антикоры различного назначения. Как минимум, два основных: с ингибиторами для неновых поверхностей (ML) и защитно-консервирующие (LT).

Поэтому так важно сделать антикоррозионную обработку заранее. Тема, на всех ли автомобилях это нужно делать, достойна отдельной статьи (и мы к ней еще вернемся), но сегодня давайте будем исходить из того, что ваш автомобиль изготовлен из стали и вы собираетесь владеть им не менее 5-6 лет и собираетесь потом продать не по цене металлолома.

Читайте также: Как сделать шумоизоляцию автомобиля своими руками

Итак, все антикоры делятся на две группы – те, которые препятствуют возникновению коррозии (консервирующие) и те, которые могут остановить уже начавшуюся коррозию (с ингибиторами). Это что касается сути их действия, а есть еще деление по месту применения – для открытых поверхностей или закрытых полостей.

Консерванты

Когда автомобиль новый и на его кузове нет ни единой точки ржавчины, для его защиты от коррозии применяются консервирующие составы – восковые (для закрытых полостей и внутренних поверхностей) или битумные (для днища и колесных арок). Они обладают хорошей адгезией к разнообразным поверхностям, хорошо растекаются. Едва ли не самое главное их качество – качественные составы долгое время сохраняют эластичность, не растрескиваются на морозе и не стекают на жаре, всегда надежно закрывая доступ влаги (в том числе и сырого воздуха) к металлу.

Они обладают хорошей адгезией к разнообразным поверхностям, хорошо растекаются. Едва ли не самое главное их качество – качественные составы долгое время сохраняют эластичность, не растрескиваются на морозе и не стекают на жаре, всегда надежно закрывая доступ влаги (в том числе и сырого воздуха) к металлу.

Защитно-консервирующие антикоры наносят на новые или идеально сохранившиеся детали. На фото – заводской антикор в двери ЗАЗ Lanos.

Если бы все первые владельцы “делали антикор” в первые же недели после покупки, большинство машин жили бы намного дольше. Срок службы высококачественных защитных антикоров этой группы – порядка 5 лет без обновления. И именно подобные препараты используют на заводах автопроизводители. К слову, сюда же относится пресловутое пушечное сало и различные адские смеси на его основе – разогретые составы с добавлением отработки, канатной смазки, “Мовиля“ (о котором ниже) и прочего.

Ингибиторы

К сожалению, большая часть владельцев автотранспорта вспоминает об антикоррозионной обработке тогда, когда ржавчина в кузове уже есть. А в таком случае наносить материал на тронутый ржой металл безсмысленно – процессы ржавления будут развиваться под слоем антикора, незаметно разрушая кузов. В особенности это касается закрытых полостей – дверей, порогов, лонжеронов, тоннелей, балок силового каркаса, где наиболее благоприятны условия для коррозии и где нет возможности проверить состояние металла.

А в таком случае наносить материал на тронутый ржой металл безсмысленно – процессы ржавления будут развиваться под слоем антикора, незаметно разрушая кузов. В особенности это касается закрытых полостей – дверей, порогов, лонжеронов, тоннелей, балок силового каркаса, где наиболее благоприятны условия для коррозии и где нет возможности проверить состояние металла.

Читайте также: Как сделать мелкий ремонт кузова автомобиля своими руками

Но на такой случай созданы антикоры с ингибиторами – веществами, которые останавливают развитие коррозии. Эти составы обладают высокими проникающими свойствами: они пропитывают рыхлый слой металла, пораженный коррозией, преобразуя его в нейтральные соединения, и прекращая (на время или навсегда) разрушение металла. Одновременно антикоры с ингибиторами оставляют на металле защитный слой – хотя и менее стойкий, нежели составы первого типа.

Лучшие материалы этой группы работают даже на мокрых деталях – они вытесняют влагу, которая не мешает им проникать сквозь пораженный коррозией слой к чистому металлу. Составы, останавливающие развитие уже существующей коррозии, многие производители называют ML, в отечественной практике им теоретически соответствует препарат “Мовиль”.

Составы, останавливающие развитие уже существующей коррозии, многие производители называют ML, в отечественной практике им теоретически соответствует препарат “Мовиль”.

Антикоры типа ML поражают своей проникающей способностью: на фото видно, как препарат проник через сварочный шов между днищем и тоннелем кузова.

Обычно производители автохимии рекомендуют использовать составы типа ML как первый слой – перед обработкой кузова защитными составами. После первой обработки нужно выждать какое-то время (от 1 до 24 часов), чтобы материал ML пропитал разрыхленный коррозией слой металла и ингибиторы начали действовать – и только потом наносить второй, консервирующий препарат. Естественно, при этом важно обеспечить совместимость обоих материалов, т.е. они должны быть одной марки. В принципе, некоторые из ML-составов в закрытых полостях можно применять без покрытия вторичным слоем, но тут нужно поступать согласно методик антикоробработки, авторами которых обычно выступают сами производители автохимии.

Рекомендации Авто24

Пожалуй, ни в каком ином случае от выбора материала не зависит так много. Ошибка в выборе антикоррозионного материала выявится лишь через несколько лет. К этому моменту исправить что-либо уже будет поздно – только сварочные работы и перекраска. Поэтому в деле антикоррозионной защиты так важен научный подход. Так что если вы не хотите столкнуться с серьезным ремонтом вашей машины в будущем (или потерять большие деньги при ее продаже), не жалейте денег и сил на организацию правильного антикора.

Читайте также: Как быстро высушить салон после дождя

Зачем мне нужен этот антикор? А правы ли вы??? Давайте разберемся!

Антикор и антишум! Насколько это необходимо вашему автомобилю?

В современном мире автомобиль подвергается интенсивным воздействиям внешней среды, особенно сильно в зимний период, когда дороги обрабатываются химическими реагентами. Это приводит к нарушению заводского лакокрасочного покрытия и появлению очагов коррозии. В первую очередь, коррозия возникает в менее защищенных областях кузова — в скрытых полостях (лонжероны, усилители пороги), а затем перебирается и на все остальное.

В первую очередь, коррозия возникает в менее защищенных областях кузова — в скрытых полостях (лонжероны, усилители пороги), а затем перебирается и на все остальное.

Также, бытует мнение, что современные авто оцинкованы и не ржавеют. Это не совсем верно. Действительно, оцинкованный кузов противостоит коррозии гораздо эффективнее не оцинкованного, но без дополнительной антикоррозийной обработки одна только оцинковка металла – вовсе не гарантия от ржавчины. Слой покрытия цинка составляет несколько микрон и предохраняет кузов только от химических воздействий. Со временем ,цинковый слой становится тоньше, а механические повреждения, от которых никуда не деться, только ускоряют процесс коррозии. При эксплуатации, кузов подвергается динамическим нагрузкам, которые могут разрушить тонкий слой цинка, а образовавшиеся микротрещины – отличное подспорье для коррозии. К тому же, оцинковка может быть частичной или односторонней. В кузове автомобиля очень много скрытых полостей (пороги, усилители, лонжероны, стойки, короба), поэтому коррозия может быть невидимой. Получается, что оцинковка – далеко не панацея. Без дополнительной обработки кузов будет ржаветь.

Получается, что оцинковка – далеко не панацея. Без дополнительной обработки кузов будет ржаветь.

Чем раньше владелец транспортного средства задумается о защите своего автомобиля и произведет полную антикоррозионную защиту, тем лучше, как в техническом плане, так и в финансовом. Ведь на новом авто еще нет очагов коррозии, и антикоррозионная обработка является профилактической и не требует дорогостоящей подготовки, по сравнению с подержанным, которому требуется сложная подготовка.

Начальная стадия коррозии.

50% детали поражено коррозией.

100% детали поражено коррозией.

У вас больше нет автомобиля…

Сегодня мы предлагаем вам услугу 2 в 1.

Антикор — антишум!!!

Представляет собой композицию водных полимерных дисперсий, вакуумированных микросфер, многофункциональных наполнителей, ингибиторов коррозии и целевых технологических добавок. Материал предназначен для защиты металлических поверхностей от коррозии и снижения совокупного уровня шума и вибрации в салоне автомобиля от внутренних и внешних источников.

Покрытие обеспечивает эффективную антикоррозионную защиту и дополнительную термоизоляцию кузова автомобиля. Препарат образует структурированное или гладкое эластично-упругое покрытие серого цвета. Цвет наносимого материала после полного высыхания: тёмно-серый.

Основным свойством «жидкой шумоизоляции» является вибродемпфирование, целью которого, является снижение амплитуды колебаний металлических частей кузова и пластиковых деталей.

Применение такой виброизоляции обеспечивает общее снижение уровней шума и вибрации, что субъективно, на слух, воспринимается как переход звуковой картины шумов внутри салона автомобиля в комфортную для восприятия зону.

Вот такие вопросы нам часто приходят на почту:

- После зимы заметил ржавчину на днище, отслоение заводского покрытия. Спасет ли антикор мой автомобиль?

- Да, спасет. Обладая высокими впитывающими свойствами, антикоррозионный состав препятствует доступу влаги к очагу коррозии, тем самым блокируя ее дальнейшее распространение.

- Как быстро я смогу забрать готовый автомобиль?

- Время обработки составляет в среднем 3-4 часа, из которых 1,5-2 часа – подготовка (мойка, сушка, снятие/установка подкрылков).

- Что делать чтобы защитить детали кузова от внутреннего коррозирования?

- Все что вам необходимо, пригнать автомобиль в наш автотехцентр для обработки деталей кузова и скрытых полостей специальным антикоррозионным составом. Благодаря обработке скрытых полостей деталей кузова (капота, дверей, крышки багажника и т.д.) вы никогда не столкнетесь с возникновением внутренней коррозии.

Этапы проведения данной работы:

Подготовка:

Все начинается с мойки автомобиля аппаратом высокого давления с применением автомобильного шампуня.

На втором этапе производится мойка днища автомобиля, затем этап продувки и сушки.

После сушки автомобиля проводится дефектовка кузова на наличие очагов коррозии и отслоений заводского покрытия, если они выявляются, то проводятся операции по их зачистке и вытравливанию преобразователями ржавчины.

На следующем этапе удаляем технологические заглушки кузова и подкрылки.

Обработка днища и колесных арок:

Обработка начинается с обработки внутренних полостей по днищу:

пороги, поперечные усилители, передний усилитель, передние лонжероны,

задние лонжероны, сварные швы и стыки элементов по днищу.

Вторым этапом обрабатываются само днище и колесные арки.

После этого устанавливаем подкрылки и заглушки технологических отверстий.

Обработка скрытых полостей и внешнего контура:

Обработка начинается с обработки крышки багажника, проема и самого багажного отделения под обивками, четырех дверей с залицовками, капот с подкапотным пространством, под всеми резиновыми уплотнителями и сочленениями кузовных деталей. Также, хотим заметить, что обработка скрытых полостей производиться без разборки обшивок и сверления каких либо дополнительных отверстий в кузове.

Получить консультацию и записаться на обработку кузова можно по телефону 8-917-551-8880

Что такое Антикор?

«Антикор» – это сокращение от «антикоррозийной обработки». Так называют процедуру нанесения на кузов автомобиля специальных составов, которые защищают его от ржавчины и препятствуют ее развитию.

Так называют процедуру нанесения на кузов автомобиля специальных составов, которые защищают его от ржавчины и препятствуют ее развитию.

Качественный антикор можно сделать в СТО на Соломенке в Киеве. Мы работаем только с качественными материалами и соблюдаем технологии, чтобы сделать для вашего авто долговечное и эффективное покрытие.

Зачем нужен антикор?

Главной целью антикора является металла от образования и распространения ржавчины. Автомобиль начинает подвергаться воздействию коррозии с первых же дней после выпуска, поэтому важно дать ему максимальную защиту. Использование специальных составов поможет уберечь кузов от воздействия влаги и царапин, а также хороший антикор повышает показатели шумоизоляции. Антикоррозийное покрытие продлит срок эксплуатации автомобиля на несколько лет.

Как наносят антикор?

Чтобы антикор давал эффективную защиту, важно наносить его в подходящих условиях, соблюдая технологии. Этот процесс включает три этапа:

Этот процесс включает три этапа:

кузов очищают, обезжиривают и просушивают, места коррозии обрабатывают отдельно;

готовиться смесь, ее нагревают и наносят под большим давлением;

покрытие «остывает» и проверяется на качество.

Некоторые владельцы авто до сих пор пытаются сделать антикоррозийное покрытие своими силами в гараже, но эффективность такой обработки будет невелика. Чтобы покрытие было цельным и хорошо выполняло свои функции требуются специальные условия и профессиональное оборудование.

Сделать хороший антикор вы можете тут – в автосалоне Антикор -Авто. Мы специализируемся на нанесении этого покрытия, поэтому его качество всегда безупречное.

Какие части авто обрабатывают антикором?

Фактически вы можете покрыть специальными составами всю поверхность кузова, но такая обработка будет стоить дорого. Поэтому большинство владельцев авто предпочитают наносить антикор на наиболее уязвимые для коррозии зоны: днище, колесные арки, пороги, лонжероны, скрытые полости.

Антикоррозийная обработка, жидкий локер

Антигравий: После антикоррозийной обработки вашего автомобиля вы можете сразу начинать его эксплуатацию. При этом во время езды происходит самобронирование наружного слоя антикоррозийного покрытия, за счет того, что на свежее покрытие начинает прилипать мелкий песок и пыль, в результате через некоторое время (от недели до месяца, в зависимости от погоды) наружный слой становится твердым превращаясь в антигравийную защиту, а внутренний слой сохраняет эластичность закрывая доступ кислороду, соответственно обеспечивая антикоррозийную защиту вашего авто.

Шумоизоляция: Учитывая, что материал состоит в том числе из синтетического каучука, покрывая металлические части автомобиля (в первую очередь днище и арки) вы получаете два эффекта 1. Виброизоляцию металла за счет чего убираете структурные резонансы (распространение звуковых волн в твердой среде металла) и низкочастотный звуковой спектр 2. Шумоизоляцию, как таковую за счет того, что резиновая пленка выступает как звукоизолятор, отражая звуковые волны и частично их поглощая.

Шумоизоляцию, как таковую за счет того, что резиновая пленка выступает как звукоизолятор, отражая звуковые волны и частично их поглощая.

Рекомендации по применению Водовытеснящей Полимерной Композиции «Жидкий Локер» в различных погодно-климатических условиях

“Жидкая Локер” – Водовытесняющая Полимерная Композиция, специально разработанная для антикоррозийной обработки автомобилей, шумоизоляции колесных арок и днища авто, защиты металла от коррозии. Заменяет «Мовиль» при обработке скрытых полостей, хорошо проникает в поры и зазоры между элементами, а также создает эластичное покрытие на поверхности. Также используется для окраски металла и защиты металлоконструкций различного назначения.

- Водовытесняющие Полимерные Композиции можно перевозить и хранить при температурах от + 40 до – 40 С. Замораживание и последующее оттаивание составов не влияет на их свойства и качество.

- Перед использованием необходимо очень тщательно перемешать композицию, (лучше сделать это венчиком, надетым на шуруповерт или дрель – 30-60 сек.

), для равномерного перемешивания композиции с включенными в её состав растворителями.

), для равномерного перемешивания композиции с включенными в её состав растворителями.

- Перед использованием удалите с поверхности крупные загрязнения – лёд, снег, пластовую грязь (глину, мох и пр.) и толстый слой песка. Сушить, обеспыливать и обрабатывать основание праймером необязательно – достаточно просто смести с поверхности грязь.

- При применении в холодное время года необходимо выдержать емкости с Полимерной Композицией в теплом помещении в течение 3-10 часов и тщательно перемешать. В процессе работы при минусовых температурах вязкость материала постепенно увеличивается, что может затруднить его нанесение. Если по каким-либо причинам содержимое емкости невозможно израсходовать за 15-20 минут, то для уменьшения вязкости можно поместить банку в горячую воду или согреть на батарее отопления. Использование открытого огня для разогрева Композиции запрещено.

- Для уменьшения вязкости Полимерной Композиции при работе в холодное время года, и для улучшения распыления при механизированном способе нанесения используется ксилол (1-2 л на 20 л Жидкого Локера).

Применение бензина или уайт-спирита для этих целей запрещено, так как композиция может потерять свои свойства.

Применение бензина или уайт-спирита для этих целей запрещено, так как композиция может потерять свои свойства.

- При работе по влажным поверхностям, особенно в холодное время года, материал необходимо наносить одним толстым слоем, аккуратно покрывая поверхность жесткой кистью. При чрезмерно быстром нанесении Композиция может начать скатываться, так как процессы вытеснения влаги и образования надежных межмолекулярных связей с основанием замедляются с понижением температуры.

Важно! Наносите «Жидкий Локер» без спешки, равномерно покрывая поверхность. Адгезия свежего покрытия будет возрастать постепенно, в течение нескольких часов или даже суток (при очень низких температурах). Температура и влажность влияют только на скорость протекания химических процессов в слое материала, но не уменьшают итоговой прочности покрытия или его адгезии к основанию.

- При обработке поверхностей с помощью распылителя необходимо разбавить композицию ксилолом примерно 150-200 гр на 1 банку 2,4 л и перемешать ее с помощью венчика, насаженного на шуруповерт или дрель.

Обработанная поверхность автомобиля самобронируется (пылью, мелким песком) в течении 2-х недель после нанесения, при условии его эксплуатации.

Удаление излишков состава: Сразу после нанесения Полимерную Композицию можно удалить с помощью бензина, уайт-спирита и других нефтяных растворителей. Их же можно использовать для промывки кистей, валиков и других инструментов, использовавшихся при работе с материалом.

Если у Вас остались вопросы по использованию, хранению, доставке и т.д. – обязательно звоните нам по бесплатному номеру 8(800) 200-43-07 Обязательно расскажем и объясним. Можете оставить заявку на обратный звонок, тогда мы свяжемся с вами в течении 24 часов.

Антикоррозийная обработка автомобиля — зачем это нужно и как правильно сделать?

Зачастую счастливые обладатели транспортного средства задумываются о том, как делать антикор своими руками только в том случае, если на кузове появляются первые признаки коррозии. В таких ситуациях потребитель наивно доверяет рекламе от производителей, которые уверяют в том, что модель выполнена из надежных и износостойких материалов. До конца гарантийного срока вряд ли появятся дырки на поверхности, однако она все равно будет выглядеть весьма неидеально. Автомобильные концерны дают гарантию лишь на «сквозную коррозию», не предупреждая о том, что стыки и полости могут пожелтеть. При этом значительно снизится стоимость машины. Ниже мы расскажем о возможных причинах появления такой проблемы, поможем подобрать материалы для выполнения работ, а также расскажем, как сделать антикор своими руками.

В таких ситуациях потребитель наивно доверяет рекламе от производителей, которые уверяют в том, что модель выполнена из надежных и износостойких материалов. До конца гарантийного срока вряд ли появятся дырки на поверхности, однако она все равно будет выглядеть весьма неидеально. Автомобильные концерны дают гарантию лишь на «сквозную коррозию», не предупреждая о том, что стыки и полости могут пожелтеть. При этом значительно снизится стоимость машины. Ниже мы расскажем о возможных причинах появления такой проблемы, поможем подобрать материалы для выполнения работ, а также расскажем, как сделать антикор своими руками.

Существует достаточно много факторов, которые влияют на внешний вид транспортного средства. Именно поэтому риск возникновения такой проблемы достаточно высок. На вопрос «нужно ли делать антикор», мы даем положительный ответ.

Среди возможных причин появления коррозии:

- Некачественный состав металла. На появление признаков коррозии влияет отсутствие или наличие легирующих материалов. Некоторые составляющие замедляют процесс окисления, а некоторые наоборот ускоряют. Так, к примеру, производители автомобилей Opel не придают значения составу металла, поэтому машина начинает гнить даже в проветриваемом и сухом помещении. Mercedes и BMW в этом плане куда более надежные.

- Климатические условия. Жители влажных регионов, где постоянно наблюдаются обильные осадки, чаще других жалуются на ржавчину, ведь влажность воздуха оказывает большое влияние в данном процессе. Самыми неблагоприятными считаются государства, расположенные в субтропиках. В экваториальных странах проблемой коррозии обеспокоены разве что моряки.

- Перепады температуры. При въезде с холодной улицы в теплый гараж в закрытых полостях появляется нежелательный конденсат.

Для его стекания имеются специальные отверстия. Если они не засорены, то вода будет спокойно проходить сквозь них, если же нет, она будет накапливаться и вызывать коррозийные процессы.

Для его стекания имеются специальные отверстия. Если они не засорены, то вода будет спокойно проходить сквозь них, если же нет, она будет накапливаться и вызывать коррозийные процессы. - Качество дорог. Поврежденное покрытие провоцирует попадание посторонних частиц (мелких камней) в пороги и автомобильное днище. При этом повреждаются грунтовка и лакокрасочное покрытие. Такое же влияние имеет и соль, либо другие вещества, которыми посыпают дороги в зимнее время. Вдобавок, химически-агрессивный состав соли вредит и покрышкам.

- Искусственные концентраторы коррозии. Защитный слой значительно разрушают всяческие навесные примочки (спойлер, молдинги). Декоративные элементы провоцируют дополнительное накопление пыли и грязи.

Для антикора автомобиля можно использовать различные материалы обработки:

- жидкий пластик – используется в качестве вспомогательной защиты, ведь обладает низким уровнем износостойкости;

- материалы из ПВХ – считаются долговечными, используются на заводах производителей;

- битумная мастика – выполняет две функции: защиту и консервацию металла;

- материалы на парафиновой основе – быстро сохнут и сохраняют эластичность на протяжении длительного периода.

Даже если вы выложили немалую сумму за транспортное средство, не спешите расслабляться. Это еще не повод не беспокоиться о том, что не появится коррозия. Рассчитывать на автомобильные концерны не приходится, хотя на этапе производства и происходит первичная обработка кузова. Состояние отечественных дорог оставляет желать лучшего, также может негативно повлиять и климат. О сильных и слабых сторонах покупки должен рассказать дилер, именно потому важно найти опытного специалиста. Консультация с профессионалом поможет решить, стоит ли делать антикор.

Если железный конь сошел с отечественного конвейера, то тут наверняка сразу же нужно взяться за дело, привлекая к работе специалистов. Весьма вероятно, что появятся желтые пятна и подобные повреждения, потому лучше предотвратить развитие коррозии заведомо и помнить, что своевременная антикоррозийная обработка должна иметь место в процессе обслуживания авто.

Все автолюбители знают, что рано или поздно наступит тот момент, когда понадобится заняться подобным делом. Особенно, что касается автомобилей, возраст которых уже перешагнул за отметку в три года. Однако, как предотвратить разрушение кузова? Здесь возникает вопрос о периодичности проведения подобной операции. Так, опыт автомобилистов показывает, что одной обработки раз в 12-24 месяца вполне достаточно для того, чтоб не попасть в столь неприятное положение. При этом стоит не забывать о прочистке сливных отверстий (в задних арках, дверях, порогах), ведь там появляется конденсат, провоцирующий возникновение коррозии.

Очень важно, при нанесении антикоррозийного покрытия не закрасить тормозную систему.Материалы для антикоррозийной обработкиВ зависимости от типа поверхности для обработки антикором своими руками используют разные материалы:

- Для арок колес эксплуатируют жидкий локер, который отличается своей эластичностью.

Проблему можно решить и путем установки пластиковых щитков.

Проблему можно решить и путем установки пластиковых щитков. - Для днища используются материалы с высоким содержанием ингибиторов, которые замедляют процесс развития коррозии. Состав имеет порошкообразное состояние и в гаражных условиях наносится с помощью кисти. Также он улучшает и виброакустические свойства кузова. Кроме того, такие препараты должны быть достаточно устойчивыми к неожиданным перепадам температуры и механическим повреждениям. Их задача – изолировать поверхность от агрессивного воздействия окружающей среды.

- Для скрытых полостей предлагают особые консерванты, которые являют собой маловязкий материал, cхожий по структуре c обычным моторным маслом. Вещество образует малозаметную пленку на стенках. Отличается повышенными проникающими свойствами, ведь его задача – проникнуть во все щели. Самый доступный состав – «Мовиль». Препараты «Waxoil» содержат лишь 13 % действующего вещества. Составом «Rust Stop» рекомендуется обрабатывать не реже одного раза в 12 месяцев, он обладает повышенной гигроскопичностью.

Препараты продаются в различной таре. Рекомендуется отдать предпочтение тем, которые фасуются в банках. В таком случае можно быть уверенным в том, что состав имеет более продолжительный срок эксплуатации и действительно поможет на совесть сделать антикор своими руками. Обратите внимание на то, что содержится в веществе. В особенности, что касается его пожаро- и взрывобезопасности, содержания токсинов и огнестойкости. В довершении, не забудьте прочесть инструкцию по использованию, которая должна иметь детальное и поэтапное описание действий.

Антикор автомобиля своими рукамиЕсли вы задумались над тем, как сделать антикор своими руками, то он производится в несколько этапов:

- Избавление от лишних деталей. Снимаются навесные элементы – подкрылки, бампер, накладки порогов.

- Мойка. Если очистить поверхность не достаточно тщательно, то материалы плохо прикрепятся и не будут долго держаться. Перед нанесением препаратов вымываем днище.

- Сушка. Обрабатываемую поверхность необходимо хорошенько просушить, ведь на мокром месте ничего не возьмется. Также рекомендуется провести обезжиривание.

- Нанесение составов. Здесь мы знакомимся с проведеним антикора в баллончиках для автомобиля. Специальный материал распыляется в скрытых полостях. Антикор днища осуществляется посредством валиков, шпателя, кисти (3-4 слоя с сушкой каждого слоя, температура окружающей среды должна быть не ниже 15 градусов). Современную мастику из битума и каучука нельзя наносить на необработанный металл, необходимо предварительно загрунтовать поверхность.

- Очистка от пятен и потеков.

Отдельно нужно остановиться на способах нанесения антикора. Здесь можно использовать и современный компрессор, и обычный шприц. Максимальное распыление может обеспечить лишь метод нанесения под определенным давлением. Если использовать баллон, то нужно не забыть о насадках, шлангах, «пистолетах» и редукторе.

На обработанном автомобиле рекомендуется не ездить в течение суток. Если поездка неизбежна – старайтесь не гнать и придерживаться средних скоростей. Песок и камни могут лишь усугубить ситуацию, и тут вряд ли поможет антикоррозийное покрытие.

Если поездка неизбежна – старайтесь не гнать и придерживаться средних скоростей. Песок и камни могут лишь усугубить ситуацию, и тут вряд ли поможет антикоррозийное покрытие.

Определение антикоррозионного средства Merriam-Webster

антикоррупционный | \ An-tē-kə-ˈrō-siv, -ziv, an-tī- \ : ингибирование или предотвращение коррозии антикоррозионные краскиОпределение антикоррозионной защиты от Merriam-Webster

антикоррзия | \ An-tē-kə-ˈrō-zhən, an-tī- \ : используется или предназначено для подавления или предотвращения коррозии. антикоррозионные покрытия антикоррозионные мероприятия

антикоррозионные покрытия антикоррозионные мероприятияТипы антикоррозионных покрытий и их применение

Введение В этой главе рассматриваются основные типы покрытий, которые в настоящее время доступны для использования, и содержится общая информация о составе покрытий. Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Он предназначен для предоставления основной информации о покрытиях и не является исчерпывающим руководством по выбору антикоррозионных покрытий. Если требуется информация о конкретном продукте или покрытиях, подходящих для определенных областей, следует проконсультироваться с производителем покрытия.

Покрытия часто делятся на две большие категории:

1) продукты для применения в новостройках и;

2) продукты, подходящие для технического обслуживания и ремонта, которые будут включать как капитальный ремонт, так и обслуживание на борту (OBM).

Типы антикоррозионных покрытий, используемых для OBM, часто представляют собой продукты в одной упаковке, поскольку это позволяет избежать трудностей с измерением и смешиванием небольших количеств продуктов из двух упаковок, хотя небольшие количества продуктов из двух упаковок иногда доступны от производителей красок. Ремонт, проводимый экипажем находящихся в эксплуатации судов, редко бывает успешным в долгосрочной перспективе из-за трудностей с подготовкой поверхностей к достаточно высоким стандартам.

В общем, краски предназначены либо для определенных участков резервуаров и для определенных функций для достижения наилучших характеристик, либо доступны универсальные покрытия для всех областей с компромиссными характеристиками.Во всех случаях необходимо соблюдать баланс между стоимостью, производительностью и сложностью обслуживания. Например, антикоррозионные покрытия, используемые на внешней стороне жилого помещения, имеют другие требования к характеристикам, чем антикоррозионные краски, используемые в балластных танках морской воды, поскольку коррозионное напряжение, оказываемое на последние, намного выше. Балластные цистерны также намного труднее обслуживать из-за трудностей доступа, и поэтому использование высокоэффективного (и часто более дорогого) покрытия является предпочтительным для поддержания стали в хорошем состоянии.

Напротив, трюмы навалочных судов страдают от истирания из-за удара груза и повреждения грейфером, что часто приводит к коррозии. Грузовые трюмы, используемые в качестве балластных цистерн в тяжелую погоду, могут быть особенно подвержены коррозии в местах повреждения, и иногда для этого грузового трюма используется другое покрытие. Это также относится к грузовым танкам для нефтеналивных судов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для тяжелого погодного балласта.

Это также относится к грузовым танкам для нефтеналивных судов с обозначением класса «Чистые продукты», где любой грузовой танк может использоваться для тяжелого погодного балласта.

Состав краски

Краска может быть описана как жидкий материал, который можно наносить или растекать по твердой поверхности, на которой он впоследствии высыхает или затвердевает с образованием непрерывной клейкой пленки.Краски в основном состоят из трех основных компонентов и множества добавок, которые включены в незначительных количествах. Основными компонентами являются:

• Связующее (также называемое наполнителем, средой, смолой, пленкой или полимером)

• Пигмент и наполнитель

• Растворитель

Из них , только первые два образуют окончательную сухую пленку краски. Растворитель необходим только для облегчения нанесения краски и начального образования пленки, но неизбежно, что на практике всегда остается некоторое количество растворителя в зависимости от уровня вентиляции.

Связующие — это пленкообразующие компоненты краски, которые определяют основные характеристики покрытия, как физические, так и химические. Краски обычно называются по их связующему компоненту (например, эпоксидные краски, краски на основе хлорированного каучука, алкидные краски и т. Д.). Связующее образует прочную непрерывную пленку, которая отвечает за адгезию к поверхности и способствует общей стойкости покрытия к окружающей среде.Связующие, используемые при производстве красок, делятся на два класса: термореактивные и термопластичные. После высыхания термореактивное покрытие будет отличаться по химическому составу от краски в банке. После отверждения термоотверждаемые покрытия не подвержены действию растворителей.

В случае термопластичного покрытия сухая пленка и влажная краска различаются только содержанием растворителя и химически, они остаются практически одинаковыми. Если первоначально использованный растворитель наносится на термопластическое покрытие, оно размягчается и может быть повторно растворено в этом растворителе.

Эти покрытия обычно поставляются в двух отдельных упаковках, которые смешиваются вместе непосредственно перед нанесением. В жидких красках, содержащих растворитель, сушка считается двухэтапным процессом. Обе стадии на самом деле происходят вместе, но с разной скоростью.

Первый этап: растворитель уходит из пленки при испарении, и пленка становится сухой на ощупь. Этап 2: Пленка постепенно становится более химически сложной с помощью одного из следующих четырех методов:1) Реакция с кислородом воздуха, известная как окисление.

2) Реакция с добавлением химического отвердителя.

3) Реакция с водой (влажность в атмосфере).

4) Искусственное отопление.

Это преобразование в краске известно как высыхание или отверждение. Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Пленки, сформированные указанными выше способами, химически отличаются от исходных связующих и не будут повторно растворяться в исходном растворителе.

Эти смолы особенно важны, и их разработка для использования в качестве связующих была одним из самых значительных достижений в технологии антикоррозионных покрытий.Скорость сшивания или отверждения зависит от температуры. При температуре ниже 5 ° C скорость отверждения стандартных эпоксидных смол значительно снижается, и для получения оптимальных свойств пленки необходимо полное отверждение. Эпоксидные смолы со специальными отвердителями затвердевают или затвердевают при температуре до –5 ° C. Важно строго соблюдать рекомендации производителя покрытия по температуре нанесения, чтобы покрытия были эффективными в эксплуатации.

Выбор отвердителя очень важен, так как в случае основы он определяет свойства пленки.Существует широкий выбор как смол, так и отвердителей, что позволяет создавать продукты, подходящие для большинства областей применения. Эпоксидные смолы используются как под водой, так и над водой и демонстрируют хорошую стойкость ко многим морским средам, включая катодную защиту с использованием цинка или других анодов, но они имеют тенденцию к мелу на солнечном свете. Этот процесс происходит, когда связующее разрушается ультрафиолетовым светом с образованием рыхлой и рыхлой поверхности с частицами пигмента, остающимися на поверхности.

Полиуретановые смолыЭто полимеры, образованные в результате реакции между гидроксильными соединениями и соединениями, содержащими изоцианаты. В двухкомпонентных системах специальная полиэфирная или полиэфирная смола со свободными гидроксильными группами взаимодействует с высокомолекулярным изоцианатным отвердителем. Возможная проблема с этими материалами заключается в их чувствительности к воде при хранении и применении. Транспортировка и хранение должны осуществляться в строгом соответствии с рекомендациями производителей.Из-за их плохих свойств отверждения при низких температурах при нанесении необходимо соблюдать рекомендации производителя.

Полиуретановые смолы обладают превосходной химической стойкостью и стойкостью к растворителям и превосходят стандартные эпоксидные смолы по кислотостойкости. Эпоксидные смолы более устойчивы к щелочам, чем полиуретаны. Финишные покрытия из полиуретана очень твердые, обладают очень хорошим блеском, сохраняют блеск и могут не желтеть. Однако в некоторых случаях на них может быть трудно нанести следующий слой после старения, и для достижения оптимальной адгезии требуются очень чистые поверхности.Изоцианатный отвердитель также представляет потенциальную опасность для здоровья при распылении, которую можно преодолеть с помощью соответствующих средств защиты.

Алкидные смолы Алкидные смолы образуются в результате реакции между специальной органической кислотой (например, фталевой кислотой), специальным спиртом (например, глицерином или пентаэритритом) и растительным маслом или его жирными кислотами. Конечные свойства алкидных масел зависят от процентного содержания масла (называемого «маслянистость»), а также от используемых спирта и органической кислоты.Алкиды не устойчивы к кислотам или щелочам, и многие из приведенных ниже модификаций направлены на устранение этой слабости, однако ни одна из них не обеспечивает полной устойчивости. Алкидные смолы могут быть дополнительно модифицированы различными смолами для конкретных целей. Неорганические смолыЭти типы включают силикаты, которые почти всегда используются вместе с цинковой пылью. Существуют неорганические силикаты на водной основе на основе силиката лития, калия или натрия и неорганические силикаты на основе растворителей, обычно основанные на этилсиликате.Покрытия на основе этих смол очень твердые, коррозионно-стойкие и термостойкие. Они требуют хорошей подготовки поверхности и часто ремонтируются с использованием органических покрытий. Цинк в неорганических смолах может растворяться в кислотных или щелочных условиях, но покрытия хорошо работают при нейтральном pH и часто используются в качестве покрытий для резервуаров.

Термопластические покрытияЭти типы связующих для красок представляют собой простые растворы различных смол или полимеров, растворенных в подходящем (-ых) растворителе (-ах), и обычно поставляются в виде одной упаковки, что делает их особенно подходящими для работ по техническому обслуживанию.Сушка происходит просто за счет потери растворителя при испарении. Это называется физической сушкой, поскольку никаких химических изменений не происходит. Таким образом, полученная пленка всегда легко растворяется в исходном растворителе, а также может размягчаться при нагревании. Поскольку эти покрытия по определению требуют присутствия значительных количеств растворителя, они исчезают с рынков, где регулируется содержание летучих органических соединений, особенно в США и ЕС. Общие типы связующих в этой категории включают:

Хлорированные каучуковые смолыХлорированные каучуковые смолы обладают хорошей кислотостойкостью и водостойкостью на хорошо подготовленных поверхностях.Их температурная чувствительность может привести к различным дефектам пленки при использовании в очень жарком климате. Кроме того, белые и бледные цвета имеют ярко выраженную тенденцию к желтизне при воздействии яркого солнечного света. Краски на основе хлорированного каучука высыхают при низких температурах и обеспечивают хорошую межслойную адгезию как в свеженанесенных, так и в старых системах, что делает их пригодными для технического обслуживания.

Виниловые смолыВиниловые смолы основаны на пленкообразующих полимерах, состоящих из поливинилхлорида, поливинилацетата и поливинилового спирта в различных соотношениях.Используемые типы пластификаторов — трикрезилфосфат или диоктилфталат. Твердые материалы большего объема могут быть получены путем смешивания виниловой смолы с другими материалами, такими как акриловые смолы. Обычно свойства пленки и погодоустойчивые характеристики также показывают хорошие характеристики сушки при низких температурах и межслойной адгезии. Каменноугольная смола может быть добавлена для повышения водостойкости.

Пигменты и наполнителиПигменты и наполнители используются в красках в виде мелких порошков.Они диспергированы в связующем до размеров частиц примерно 5-10 микрон для отделочных красок и примерно 50 микрон для грунтовок.

Антикоррозийные пигменты (1) ЦинкМеталлический цинк широко используется в грунтовках, придающих коррозионную стойкость стали. Первоначальная защита осуществляется гальваническим воздействием. Однако, когда покрытие подвергается воздействию атмосферы, происходит постепенное накопление продуктов коррозии цинка, в результате чего образуется непроницаемый барьер с небольшой гальванической защитой или без нее.Для обеспечения хорошей гальванической и барьерной защиты требуется высокий уровень цинка, около 85% цинка в сухой пленке по весу. В качестве смол можно рассматривать эпоксидные смолы и силикаты. Очевидно, что для правильного функционирования цинк должен находиться в тесном контакте со стальной подложкой, и поэтому важна хорошая чистота поверхности перед нанесением.

(2) Алюминиевые пигментыМеталлические алюминиевые чешуйки обычно используются в качестве антикоррозионных пигментов и действуют как антикоррозионные средства, создавая обходной путь для воды и ионов вокруг пластинчатых чешуек, а также поглощая кислород для дают оксиды алюминия, которые блокируют поры в покрытии.Там, где алюминий контактирует со сталью, также будет работать ограниченный механизм катодной защиты, хотя при использовании на танкерах и продуктовозах содержание алюминия в сухой пленке не должно превышать 10 процентов, чтобы избежать возможной опасности искры при скоплении горючих газов.

(3) Фосфат цинкаЭто также широко используемый антикоррозионный пигмент, и считается, что при нормальных условиях воздействия защита обеспечивается за счет барьерного эффекта, поскольку для обеспечения адекватной защиты от коррозии необходимы высокие уровни пигментации. защита.Фосфат цинка может быть включен практически в любое связующее, и из-за его низкой непрозрачности или прозрачности можно производить краски любого цвета.

Барьерные пигментыНаиболее распространенными типами этих пигментов являются алюминий (листовой алюминий) и слюдяной оксид железа (MIO). Оба имеют форму частиц, которые называются пластинчатыми (пластинчатыми). Эти материалы можно использовать в сочетании, при этом алюминий осветляет почти черный оттенок MIO. Пигментированные пленки MIO обладают долговечностью, но для этого необходимы высокие уровни MIO, порядка 80% от общего пигмента.Алюминий уже много лет используется в качестве основного пигмента в красках. Пластинчатая форма делает пленку более водонепроницаемой. Стеклянные хлопья также используются в качестве барьерного пигмента.

Красящие пигменты Эти пигменты обеспечивают как цвет, так и непрозрачность, и их можно разделить на неорганические и органические типы. Самый распространенный красящий пигмент — диоксид титана белого цвета. В краске все пигменты обычно диспергированы до очень мелких частиц, чтобы обеспечить максимальный цвет и непрозрачность (укрывистость).Традиционно яркие цвета получали с помощью свинцовых и хромовых пигментов. Однако из-за проблем со здоровьем и безопасностью они встречаются реже. Теперь вместо них используются органические пигменты, но непрозрачность этих продуктов не такая высокая. Extender PigmentsКак следует из названия, они в основном регулируют или «расширяют» пигментацию краски до тех пор, пока не будет достигнута требуемая объемная концентрация пигмента (PVC). Пигменты-наполнители представляют собой неорганические порошки с различными формами и размерами частиц.Хотя они вносят небольшой вклад в непрозрачность цвета краски или не вносят ее вообще, они могут оказывать значительное влияние на физические свойства. К ним относятся текучесть, степень блеска, противоосадочные свойства, способность к распылению, водо- и химическая стойкость, механическая прочность, твердость и твердость (твердый объем, задерживающая тиксотропия). Смеси наполнителей часто используются для получения желаемых свойств. Они относительно недороги по сравнению со смолами, антикоррозийными пигментами и красящими пигментами.

РастворителиРастворители используются в красках в основном для облегчения нанесения. Их функция заключается в растворении связующего и снижении вязкости краски до уровня, подходящего для различных методов нанесения, таких как кисть, валик, обычное распыление, безвоздушное распыление и т. Д. После нанесения растворитель испаряется и не играет никакой роли. дальнейшая часть в финальной покраске пленки. Жидкости, используемые в качестве растворителей в красках, можно описать одним из трех способов:

(1) Настоящие растворители — жидкость, которая растворяет связующее и полностью с ним совместима.

(2) Скрытый растворитель — жидкость, которая не является настоящим растворителем. Однако при смешивании с настоящим растворителем смесь обладает более сильными растворяющими свойствами, чем один настоящий растворитель.

(3) Растворитель-разбавитель — жидкость, которая не является настоящим растворителем. Обычно используется в качестве смеси с истинным растворителем / смесями скрытого растворителя для снижения стоимости.

Связующие допускают только ограниченное количество разбавителя. В лакокрасочной промышленности используется множество растворителей, отчасти это связано с рядом различных свойств, которые необходимо учитывать при выборе растворителя или смеси растворителей.Помимо коммерческих факторов, таких как цена и доступность, свойства включают токсичность, летучесть, воспламеняемость, запах, совместимость и пригодность. В некоторых странах использование некоторых типов растворителей запрещено. Это особенно верно в США, где Закон об опасных веществах, загрязняющих воздух (HAPS) определяет сроки удаления многих растворителей и наполнителей с покрытий. При реализации этого закона, скорее всего, будут затронуты свойства нанесения, время высыхания и окна перекрытия.

Антикоррозийные краскиЗа некоторыми исключениями (например, противообрастающие краски, косметические эффекты, антипирены и т. Д.), Большинство покрытий, наносимых на сосуд, используется для защиты от коррозии. Существует много типов антикоррозионных покрытий, но эпоксидные краски обычно покрывают большую площадь на судне, особенно когда они используются в балластных цистернах морской воды. В последние годы ведутся споры о терминологии, используемой для эпоксидных покрытий, и обычно используются следующие термины:

(1) Чистая эпоксидная смола

Чистые эпоксидные покрытия обычно рассматриваются как краски, содержащие только эпоксидные полимеры, сшивающий агент, пигменты, наполнители и растворители.Покрытия содержат большое количество эпоксидного связующего, поэтому ожидается, что они обеспечат максимально возможные характеристики покрытия с точки зрения защиты от коррозии, длительного срока службы и низких эксплуатационных расходов. Кроме того, некоторые продукты также обладают устойчивостью к истиранию. К чистым эпоксидным покрытиям могут быть добавлены другие пигменты, такие как алюминий, для обеспечения дополнительных антикоррозионных свойств. Эпоксидно-фенольные покрытия могут использоваться в грузовых танках, где требуется высокий уровень дополнительной устойчивости груза, например, на нефтепродуктах и химовозах.Особая осторожность требует подготовки поверхности; может потребоваться отверждение покрытия путем нагревания резервуаров. Производители покрытий сообщат конкретные требования для каждого резервуара.

(2) Модифицированная эпоксидная смола

Также известная как эпоксидная мастика, не содержащая смол эпоксидная смола и отбеленная эпоксидная смола, эта группа охватывает широкий спектр продуктов и обеспечивает антикоррозионные свойства. В эксплуатации могут быть эффективны модифицированные эпоксидные смолы. Однако, поскольку существует множество возможных модифицированных составов эпоксидных смол, невозможно сделать обобщения об их антикоррозионных характеристиках.Модифицированные эпоксидные смолы могут содержать неэпоксидные материалы, которые способны образовывать поперечные связи в конечную пленку. Они также могут содержать инертные материалы, твердые или жидкие, которые не участвуют в образовании пленки, но остаются в конечном покрытии как пигменты или наполнители. Если эти материалы растворимы в воде (или в грузе), они могут выщелачиваться в течение длительного периода времени, оставляя пористую или хрупкую пленку с пониженными антикоррозийными свойствами.

(3) Каменноугольная смола Эпоксидная

Каменноугольная смола является продуктом природного происхождения.Угольные гудроны доступны в широком диапазоне типов от жидких до твердых. Включение каменноугольных смол в покрытие приводит к тому, что покрытие приобретает очень темно-коричневый или черный цвет, который можно немного осветлить, добавив пигмент в виде чешуек алюминия для более светлых красок. Однако маловероятно, что эпоксидные смолы каменноугольной смолы будут достаточно светлыми для использования в соответствии с требованиями IMO PSPC 4.4, таблица 1, пункт 1.2, для окончательного покрытия. Светлый верхний слой из эпоксидной смолы без содержания смолы может быть использован поверх первого слоя на основе смолы.Однако «просачивание» смолы может обесцветить верхнее покрытие. Некоторые компоненты покрытия могут вымываться в течение длительного времени, в результате чего покрытие становится более хрупким и менее защищенным. Эпоксидные смолы каменноугольной смолы имеют долгую историю эксплуатации и в целом хорошо себя зарекомендовали. С 1990-х годов они были выведены из эксплуатации в балластных цистернах из-за проблем со здоровьем и безопасностью нанесения покрытий, а также из-за рекомендаций по нанесению светлых покрытий для облегчения инспекций балластных танков.

(4) Эпоксидная смола, не содержащая растворителей

Краски, не содержащие растворителей (иногда называемые 100-процентными твердыми веществами), как следует из названия, приготавливаются и наносятся без необходимости в дополнительных растворителях, тем самым преодолевая проблемы остатки растворителей в покрытии.Вязкость, необходимая для распыления краски, получается путем выбора низкомолекулярного сырья или путем нагревания и использования многокомпонентных систем. Типичные области применения включают балластные и грузовые танки. Иногда они используются там, где удаление летучих органических компонентов (ЛОС) затруднено из-за плохой вентиляции, хотя следует отметить, что ЛОС для систем без растворителей не обязательно равен нулю. Типичные области применения покрытий, не содержащих растворителей, включают внутреннюю часть трубопроводов, некоторые резервуары и другие области, где не может быть обеспечена соответствующая вентиляция, или для областей, где действуют строгие меры контроля ЛОС.

Покрытия, устойчивые к ударам и истиранию Покрытия этого типа обычно наносятся на те участки судов, которые наиболее подвержены повреждениям, такие как верхние части ботинок и палубы, а также иногда используются для трюмов навалочных судов. Области вокруг концов всасывающей трубы и горловины раструба иногда покрываются износостойкими покрытиями, так как эти области могут быть повреждены из-за высоких расходов груза или балластной воды и могут пострадать от эрозии из-за присутствия песка или мелких частиц. мусора в балластной воде.Покрытия, которые описываются как устойчивые к истиранию или повреждениям, демонстрируют повышенную стойкость к повреждению груза, но не смогут выдержать тяжелые удары грейферов и оборудования для очистки трюмов, что приводит к деформации самой стали.Коррозионная стойкость и антикоррозионные покрытия: виды и методы испытаний

TAGS : Ингибиторы коррозии Антикоррозийные пигменты- Коррозия — Обзор

- Типы коррозии металлов

- Антикоррозионные покрытия — механизм и типы

- Ингибиторы коррозии и противокоррозионные пигменты

- Испытания на коррозионную стойкость — популярные методы

Коррозия — обзор

Термин « Коррозия » означает разрушение материала, вызванное химической или электрохимической реакцией с окружающей средой.Материал обычно относится к металлам, но может также включать неметаллические материалы, такие как керамика, полимер и пластмассы.

Коррозия не только влияет на прочность и долговечность материала, но и стоит дорого. Это приводит к повреждению оборудования и утечке продукции, особенно в химической промышленности, создавая угрозу окружающей среде .

Характеристики и срок службы металлов или любой другой подложки могут быть улучшены путем нанесения антикоррозионных покрытий.Покрытие действует как расходный материал и служит «барьерным слоем » для поверхности материала при коррозии. Преимущества использования покрытий для обеспечения коррозионной стойкости в основном включают:

- Повышение эффективности металлов или других компонентов

- Производство поверхностей из новых материалов с улучшенными функциональными характеристиками и свойствами

- Переработка промышленных предприятий

- Снижение затрат на техническое обслуживание и замену

- Экономия на дефицитных природных ресурсах

- Снижение выбросов загрязняющих веществ

Давайте подробно рассмотрим распространенные типы коррозии металлов и способы их возникновения…

Виды коррозии металлов

Чтобы сделать правильный выбор покрытий, необходимо определить тип коррозии. К пяти распространенным типам коррозии относятся:

Другими распространенными типами коррозии являются нитевидная коррозия, расслоение, растрескивание под воздействием окружающей среды, кавитация и т. Д.

Антикоррозионные покрытия — механизм и типы

Сегодня антикоррозионные покрытия широко используются для защиты от коррозии. Механизм, который позволяет покрытиям защищать материальные подложки от коррозии, в основном включает:

- Уменьшение скорости окисления или уменьшение полуреакций коррозии, происходящих на поверхности материала.

- Повышение электрического сопротивления на границе раздела материала и электролита.

- Представляет собой физический барьер против O 2 , H 2 O и ионов коррозии, таких как Cl — и SO 4 -2 .

Кинетика, термодинамика и природа являются ключевыми факторами, влияющими на окружающую среду, и для понимания стойкости к коррозии необходимо иметь всесторонние научные знания и изучать факторы, связанные с этим, как описано здесь.

| Внешние факторы | Состав / на основе композиции |

|

|

Типы покрытий, используемых для защиты от коррозии

Покрытия, используемые для защиты от коррозии, в основном бывают трех типов: i.е. металлические, органические и неорганические. Давайте подробно обсудим каждый из них:

- Металлические покрытия : Нанесение металлических покрытий включает электроосаждение, напыление пламенем, плакирование, горячее погружение и осаждение из паровой фазы.

- Неорганические покрытия : Нанесение неорганических покрытий включает напыление, диффузию и химическое преобразование.

- Органические покрытия : Нанесение включает создание барьера между материалом подложки и окружающей средой.Покрытия, такие как краски, лаки и лаки, более эффективно защищают металл.

Органические ингибиторы коррозии могут использоваться отдельно или в комбинации с неорганическими ингибиторами коррозии, обеспечивая таким образом двойные защитные механизмы действия и улучшая антикоррозионные свойства покрытия.

К другим распространенным типам антикоррозионных покрытий относятся:

Керамические покрытия — Эти покрытия улучшают коррозионную стойкость системы, обеспечивая защитный барьер между деталью и агрессивной средой.В таких отраслях, как полупроводниковая промышленность, топливные элементы и агрессивные среды, содержащие воду, такие как газотурбинные двигатели, теплообменники и двигатели внутреннего сгорания, используются керамические покрытия с высокой эрозионно-стойкостью, такие как TiN, CrN.

Другие интересные разработки в области антикоррозионных покрытий включают гибридных покрытий , интеллектуальных покрытий , наноматериалов , биоматериалов и биомиметиков.

Характеристики антикоррозионных покрытий

Значение грунтовки и финишного покрытия

Для любых многослойных систем покрытий грунтовка и верхнее покрытие являются ключевыми слоями, отвечающими за защиту металла от коррозии.Если грунтовка плохо прилегает к основанию или несовместима с верхним слоем, существует вероятность преждевременного выхода из строя.

- Нарушение адгезии подложки обычно происходит между слоем покрытия (грунтовкой) и клеем (подложкой). Узнайте об основах адгезии и факторах, влияющих на это свойство в покрытиях.

- Нарушение адгезии между слоями происходит, когда связь между верхним слоем и грунтовкой не сцепляется. Двумя основными причинами этого отказа являются недостаточно отвержденный верхний слой и нанесенный толстый слой грунтовки.

Грунтовка создает высокоактивную основу, таким образом обеспечивая стабильную поверхность, на которой могут закрепляться последующие слои краски. Он обеспечивает катодную защиту и помогает предотвратить или замедлить коррозию защищаемой металлической поверхности. Покрытие наносится поверх грунтовки или существующего покрытия для защиты или украшения.

При использовании в качестве антикоррозийной краски основными компонентами грунтовки являются ингибиторы коррозии / антикоррозийные пигменты .

Ищете более экологичные коррозионно-стойкие системы — эксперты Будьте бдительны!

Ускорьте разработку долговечной, экологически безопасной и устойчивой к коррозии системы покрытий , применяя лучшие альтернативы технологии на основе хроматов, что позволит вам опередить конкурентов.Зарегистрируйтесь сейчас, чтобы пройти курс под названием « Стратегии составления защитных покрытий для более экологичных коррозионно-стойких систем », автор Dr. Ing. Патриция Гилен .

Ингибиторы коррозии и антикоррозионные пигменты

Нанесение покрытий, содержащих антикоррозионных пигментов или ингибиторов коррозии , является наиболее распространенным методом защиты от коррозии. Антикоррозийные пигменты обеспечивают защиту от коррозии металлических поверхностей, в основном цинка, стали и алюминия.

Эти пигменты или добавки обладают физическим защитным действием, и их механизм действует на создание барьерного эффекта путем простого увеличения диффузионного расстояния между поверхностью покрытия и поверхностью металла. Основные преимущества антикоррозионных пигментов:

- Обеспечение физического барьера для прохождения воды и кислорода

- Жертвенно разрушается как анод, тем самым защищая анодные участки, которые стали изъеденными

- Обеспечивает растворимые пассивирующие ионы для защиты металла

- Создает нерастворимую пленку, предотвращающую активную коррозию, и

- Улучшение адгезии покрытия к подложке и защита связующего от фотохимического разрушения из-за УФ-отражения и / или поглощения

Классификация антикоррозионных пигментов

Антикоррозийные пигменты можно классифицировать по их химической природе:

- Неорганические пигменты, такие как свинец, хроматфосфаты, молибдаты, силикаты и ферриты

- Органические пигменты, такие как углеродные цепи и углеродные кольца, и органические полимерные материалы

- Металлические пигменты, такие как цинк, алюминий и сплавы

На основе свинца — два оксида свинца, используемые в качестве антикоррозионных агентов, — это глет (PbO) и красный свинец (Pb 3 O 4 ).Умеренно растворим (растворимость

Хроматные пигменты — Обычно шестивалентный (Cr 6+ ) хром (сильный окислитель) и трехвалентный (Cr 3+ ) ионы хрома обеспечивают высокую коррозионную стойкость хроматных покрытий. При коррозионном воздействии шестивалентный хром подвергается активной защите от коррозии и восстанавливается с образованием трехвалентного хрома. Нерастворимый трехвалентный хром может положить конец атаке.

Хотя свинцовые и хроматные пигменты обладают отличной коррозионной стойкостью, но они очень токсичны по своей природе.Со временем их применение в составах покрытий сократилось из-за их вредного воздействия на окружающую среду.

В последние годы было проведено значительное количество исследований и разработок, чтобы найти замену свинцовым и хроматным пигментам в антикоррозионных покрытиях. Доступны некоторые дополнительные пигменты и технологии, которые обеспечивают защиту от коррозии без вредного воздействия на здоровье и окружающую среду:

Фосфаты (ортофосфаты, полифосфаты) — это нетоксичный и антикоррозионный пигмент, часто используемый в красках.Эти пигменты показывают улучшенную антикоррозионную эффективность при использовании в высоких концентрациях. Пигменты на основе фосфатов почти полностью заменили свинец / хроматные пигменты в высокотехнологичных областях применения, таких как покрытия рулонов и грунтовки для самолетов.

- Ортофосфаты — это экономичные антикоррозионные средства, совместимые с широким спектром типов смол и обеспечивающие улучшенную долгосрочную защиту.

- Полифосфаты — это продукты на основе кислого триполифосфата алюминия, модифицированного соединениями цинка, стронция и кальция.Эти соединения обладают высокой электрохимической эффективностью из-за измененной конструкции химической структуры.

Дигидрат ортофосфата цинка — Он обладает превосходной коррозионной стойкостью и предлагает ряд преимуществ, таких как лучшая долговечность и отличная межслойная адгезия. Другие предлагаемые фосфатные пигменты включают фосфат алюминия, фосфаты кальция и магния, фосфаты бария, фосфаты алюминия, цинка и фосфат молибдена.

К другим материалам, ингибирующим коррозию, относятся:

Молибдаты кальция, стронция и цинка — Эти пигменты белого цвета и могут использоваться в качестве грунтовки для красок, смешивая их с любым другим цветом.Их использование значительно расширилось в последние годы из-за их более благоприятных физиологических свойств.

Оксид цинка — Оксид цинка в порошке используется в качестве ингибирующего и антикоррозийного пигмента. Он способствует успешной антикоррозийной защите металлических конструкций, подверженных воздействию морской атмосферы.

Силикаты — Силикаты, такие как боросиликат кальция, фосфосиликат кальция-бария, фосфосиликат кальция-стронция и фосфосиликат кальция-стронция-цинка, также обладают антикоррозийными свойствами при использовании в составе красок.

Титанаты — Титанат кальция со структурой перовскита — высокоэффективный антикоррозионный пигмент для красок.

Ферриты — Ферриты относятся к пигментам, состоящим из Fe 2 O 3 и другого металла, обычно магния, кальция, стронция, бария, цинка или марганца. Эти пигменты помогают в защите от коррозии, образуя щелочную среду на границе раздела между покрытием и субстратом. Эта щелочная среда способствует пассивации металла.

»Также читайте: Советы экспертов по выбору правильного метода обработки поверхности и антикоррозионных добавок

Испытания на коррозионную стойкость — популярные методы

Доступны несколько методов испытаний для оценки коррозионной стойкости поверхности красок. Вот список популярных методов испытаний на коррозионную стойкость:

ASTM D2803 — Стандартное руководство по испытанию устойчивости органических покрытий на металле к нитевидной коррозии

Некоторые органические покрытия, нанесенные на металлические подложки, проявляют нитевидную коррозию, когда есть разрыв пленки покрытия и относительная влажность находится в диапазоне от 70 до 95%.Это руководство можно использовать для определения подверженности металлических подложек с органическим покрытием образованию нитевидной коррозии.

ASTM D7893 — Стандартное руководство по подготовке панелей для испытаний на коррозию, испытаниям и оценке строительных изделий с рулонным покрытием

Металлы с рулонным покрытием подвергаются широкому спектру внешних воздействий. Коррозия на кромках среза, в местах повреждения и на готовых участках может привести к преждевременному выходу из строя.

Эта статья относится к подготовке, тестированию и оценке испытательных панелей с линейным и лабораторным покрытием с целью сравнения и ранжирования панелей по коррозионной стойкости и другим связанным свойствам.

ASTM D1654 — Стандартный метод испытаний для оценки окрашенных или окрашенных образцов, подвергнутых воздействию агрессивных сред

Этот метод испытаний охватывает обработку ранее окрашенных или покрытых образцов для испытаний на ускоренное и атмосферное воздействие и их последующую оценку в отношении:

- Коррозия

- Вздутие, связанное с коррозией

- Потеря адгезии на разметке, или

- Другие провалы пленки

»Подробнее о методах испытаний на циклическую и статическую коррозию!

Источник: PBN Coatings

В заключение следует отметить, что адгезия покрытия к основанию также является важным фактором с точки зрения антикоррозионных свойств.Если покрытие плохо прилипает к подложке, покрытие может легко отслаиваться, увеличивая тем самым открытую поверхность подложки.

Антикоррозийное покрытие | Антикоррозийное покрытие для стали | Антикоррозийные покрытия

Антикоррозийное покрытие | Антикоррозийное покрытие для стали | Коррозионно-стойкие покрытия | Secoa TechnologyУлучшенные антикоррозийные покрытия

Улучшенные антикоррозийные, антикоррозионные и промышленные химические покрытия

Secoa Metal Finishing предлагает полный спектр специализированных антикоррозионных и химических покрытий, которые предотвращают ржавчину и износ и выдерживают самые суровые условия промышленного производства.

Наши оптимизированные варианты антикоррозионного покрытия могут улучшить ваши индивидуальные промышленные продукты и компоненты в самых разных областях, включая горячее флокирование, электростатический, псевдоожиженный слой, а также фторполимеры (влажные покрытия с толстым слоем).

Наша текущая линейка высококачественных антикоррозионных и промышленных химических покрытий включает:

Полиэстер

Современные полиэфирные порошковые покрытия обеспечивают исключительную защиту от коррозии и ультрафиолетового излучения, имеют сравнительно низкую стоимость и доступны в широком спектре цветов.Хотя полиэстер по своей природе устойчив к коррозии, его характеристики могут быть улучшены путем сочетания его с грунтовкой с высоким содержанием цинка или эпоксидной смолой.

Рилсан ® нейлон 11

Технический полимер с высокими эксплуатационными характеристиками. Полученный в результате ряда сложных химических операций, это один из немногих существующих полимеров, производимых из «зеленого» сырья. Эта система заслужила статус предпочтительного материала в самых требовательных областях применения, во многом благодаря превосходному сочетанию тепловых, физических, химических и механических свойств.Он имеет диапазон толщины от 0,005 дюйма до 0,050 дюйма.

Эпоксидная

Может использоваться для обработки отходов, водяных клапанов и других металлических покрытий, от тонких до тяжелых

Высококачественные термопласты

Может применяться для обработки стали в качестве замены нержавеющей стали, что делает ее идеальной для коммунальной, архитектурной и пищевой промышленности. Отличные УФ-свойства.

Халар (ECTFE)

Частично фторированный полукристаллический полимер, который обеспечивает универсальность, обеспечивая при этом проницаемость, химическую и термическую стойкость.

ЭТФЭ

Термопластический сополимер, полученный в результате полимеризации мономеров этилена и тетрафторэтилена. Эти материалы чрезвычайно прочны и устойчивы к истиранию, обладают отличной химической стойкостью и непрерывными рабочими температурами до 150 ° C (302 ° F). ETFE также является отличным электроизоляционным материалом, обладает хорошими антипригарными свойствами и низким коэффициентом трения.

Рубиново-красный PFA

Версия порошкового покрытия PFA, в котором используются наполнители для создания почти непроницаемого слоя защиты.Этот продукт следует учитывать всякий раз, когда считается, что проницаемость представляет собой значительный риск для характеристик обычных фторполимерных покрытий.

Коррозионно-стойкие покрытия для многих областей применения

Коррозионно-стойкие и антикоррозионные покрытия, разработанные для высокопроизводительных промышленных приложений

Если вам нужно профессиональное антикоррозионное покрытие для промышленных целей отделки металла, Secoa — это универсальное решение. Имея за плечами десятилетия опыта в области индивидуальных промышленных покрытий, мы можем улучшить ваши детали и компоненты с помощью множества вариантов антикоррозионного покрытия премиум-класса.Если вы ищете антикоррозийное покрытие, оптимизированное для стали, мы можем выполнить эту работу с непревзойденными результатами.

Наши услуги по нанесению металлических покрытий включают в себя антикоррозионные и антикоррозийные покрытия, а также ряд промышленных химикатов. Мы предлагаем высококачественные варианты различных металлических покрытий по конкурентоспособным ценам, обеспечивая исключительное качество и стоимость заказов любого размера.

Сталь с покрытием помогает защитить ее от ржавчины и износа в результате длительного контакта с водой.Вода не только повредит компоненты, но и снизит производительность вашего производственного оборудования, увеличивая вероятность выхода из строя в решающий момент производственного процесса.

Secoa Metal Finishing обеспечивает превосходные промышленные покрытия, которые обеспечивают качественные антикоррозионные свойства стали, обеспечивая вашим компонентам защиту, необходимую для оптимальной работы в самых сложных промышленных условиях.

Наши услуги по нанесению металлических покрытий включают антикоррозионные и антикоррозийные покрытия, а также ряд других вариантов.Мы предлагаем высококачественные варианты различных металлических покрытий по конкурентоспособным ценам, обеспечивая исключительное качество и стоимость заказов любого размера.

Стальное покрытие помогает защитить его от повреждений, которые может вызвать длительный контакт с водой. Вода может не только повредить компоненты, но и снизить производительность, увеличивая вероятность выхода из строя в критический момент. Мы можем предоставить антикоррозийное покрытие для стали, обеспечивающее необходимую защиту, позволяющую вашему продукту хорошо работать даже в сложных условиях.

Чтобы узнать больше или обсудить свои требования к

, позвоните нам по телефону Этот веб-сайт использует файлы cookie для улучшения вашего опыта. Мы надеемся, что это не проблема, но вы можете отказаться, если хотите. Настройки файлов cookie ПРИНЯТЬПолитика конфиденциальности и использования файлов cookie

Важность антикоррозийной упаковки — Pronk Multiservice