Назначение, устройство, работа ГРМ. Двигатель внутреннего сгорания: газораспределительный механизм

Газораспределительный механизм автомобиля – один из самых сложных механизмов в конструкции двигателя. Управление впускными и выпускными клапанами ДВС полностью лежит на ГРМ. Механизм контролирует процесс наполнения цилиндров топливно-воздушной смесью посредством своевременного открытия впускного клапана на такте впуска. Также ГРМ контролирует удаление уже отработанных газов из внутренней камеры сгорания – для этого открывается выпускной клапан на такте выпуска.

Устройство газораспределительного механизма

Детали газораспределительного механизма выполняют разные функции:

- Распределительный вал открывает и закрывает клапаны.

- Механизм привода приводит распределительный вал в движение с определенной скоростью.

- Клапаны закрывают и открывают впускные и выпускные каналы.

Главными частями ГРМ являются распределительный вал и клапаны. Кулачковый, или распределительный, вал представляет собой элемент, на котором располагаются кулачки. Он приводится в движение и вращается на подшипниках. В момент такта впуска или выпуска кулачки, расположенные на вале, при вращении надавливают на толкатели клапанов.

Располагается механизм ГРМ на головке блока цилиндров. В ГБЦ имеются распределительный вал и подшипники от него, коромысла, клапаны и толкатели клапанов. Верхняя часть головки закрыта клапанной крышкой, установка которой осуществляется с использованием специальной уплотнительной прокладки.

Функционирование газораспределительного механизма

Работа ГРМ полностью синхронна с зажиганием и топливным впрыском. Проще говоря, в момент нажатия педали газа открывается дроссельная заслонка, впускающая поток воздуха во впускной коллектор. В результате образуется топливно-воздушная смесь. После этого начинает работать газораспределительный механизм. ГРМ увеличивает пропускную способность и выпускает отработанные газы из камеры сгорания. Для корректного выполнения данной функции необходимо, чтобы частота, с которой открывается впускной и выпускной клапан ГРМ, была высокой.

Клапаны приводятся в действие распределительным валом двигателя. Когда повышается частота вращения коленвала, начинает быстрее вращаться и распредвал, что и повышает частоту открытия и закрытия клапанов. В результате возрастают обороты двигателя и отдача от него.

Объединение коленчатого и распределительного валов дает возможность ДВС сжигать именно то количество воздушно-топливной смеси, которое необходимо для функционирования двигателя в том или ином режиме.

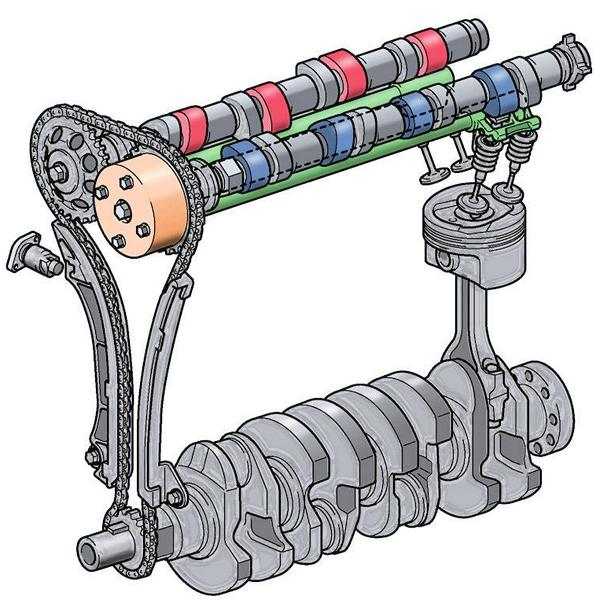

Особенности привода ГРМ, цепь и ремень

Шкив привода распределительного вала находится за пределами ГБЦ. Для того чтобы не происходили утечки масла, на шейке вала расположен сальник. Цепь ГРМ приводит весь механизм газораспределения в действие и надевается с одной стороны на ведомую звездочку или шкив, а с другой передает усилие от коленчатого вала.

От ременного привода клапанов зависит корректное и неизменное расположение коленчатого и распределительного валов относительно друг друга. Даже небольшие отклонения в положении могут стать причиной того, что ГРМ, двигатель выйдут из строя.

Наиболее надежной считается цепная передача, использующая ролик ГРМ, однако существуют некоторые проблемы с обеспечением необходимого уровня натяжения ремня. Главной проблемой, с которой сталкиваются водители и которая характерна для цепи механизма, становится ее обрыв, нередко являющийся причиной загиба клапанов.

К числу дополнительных элементов механизма можно отнести ролик ГРМ, используемый для натяжения ремня. К минусам цепного привода газораспределительного механизма, помимо риска обрыва, относят еще и высокий уровень шума во время работы и необходимость его смены каждые 50-60 тысяч километров пробега.

Клапанный механизм

Конструкция клапанного механизма включает в себя седла клапанов, направляющие втулки, механизм вращения клапана и другие элементы. Усилие от распределительного вала передается на шток либо на промежуточное звено – коромысло клапана, или рокер.

Нередко можно встретить модели ГРМ, требующие постоянной регулировки. Такие конструкции имеют специальные шайбы и болты, вращением которых выставляются необходимые зазоры. Иногда зазоры поддерживаются в автоматическом режиме: регулировка их положения производится гидрокомпенсаторами.

Управление этапами газораспределения

Современные модели двигателей претерпели значительные изменения, получив новые управляющие системы, в основе которых лежат микропроцессоры – так называемые ЭБУ. В сфере моторостроения основной задачей стало не только увеличение мощности, но и экономичность выпускаемых силовых агрегатов.

Повысить эксплуатационные показатели двигателей, снизив при этом расход топлива, удалось только с использованием систем контроля ГРМ. Двигатель с такими системами не только потребляет меньше топлива, но и не теряет в мощности, благодаря чему их стали использовать повсеместно при производстве автомобилей.

Принцип работы таких систем заключается в том, что они контролируют скорость вращения распределительного вала ГРМ. По сути, клапаны открываются немного раньше за счет того, что распредвал проворачивается в направлении вращения. Собственно, в современных двигателях распределительный вал больше не вращается относительно коленчатого вала с неизменной скоростью.

Основной задачей остается максимально эффективное наполнение цилиндров двигателя в зависимости от выбранного режима его работы. Такие системы отслеживают состояние двигателя и корректируют подачу топливной смеси: к примеру, при холостом ходе ее объемы сводятся практически к минимуму, поскольку топливо в больших количествах не требуется.

Приводы ГРМ

В зависимости от конструктивных особенностей двигателя автомобиля и газораспределительного механизма в частности количество приводов и их тип могут меняться.

- Цепной привод. Нескольким ранее данный привод был самым распространенным, однако и сейчас используется в ГРМ дизеля. При такой конструкции распределительный вал располагается в головке блока цилиндров, а в движение приводится посредством цепи, ведущей от шестерни. Минус такого привода – сложный процесс замены ремня, поскольку находится он внутри двигателя с целью обеспечения постоянной смазки.

- Шестеренчатый привод. Устанавливался на двигатели тракторов и некоторых автомобилей. Очень надежный, но при этом крайне сложен в обслуживании. Распределительный вал такого механизма находится ниже блока цилиндров, благодаря чему шестерня распредвала цепляется за шестерню коленчатого вала. Если привод ГРМ такого типа приходил в негодность, двигатель меняли практически полностью.

- Ременной привод. Самый популярный тип, устанавливается на бензиновые силовые агрегаты в легковых автомобилях.

Плюсы и минусы ременного привода

Ременной привод получил свою популярность за счет своих преимуществ по сравнению с аналогичными видами приводов.

- Несмотря на то что производство таких конструкций сложнее, чем цепных, стоит она значительно дешевле.

- Не требует постоянной смазки, благодаря чему привод был вынесен на внешнюю сторону силового агрегата. Замена и диагностика ГРМ в результате этого значительно облегчились.

- Поскольку в ременном приводе металлические части не взаимодействуют друг с другом, как в цепном, то уровень шума в процессе его работы снизился в разы.

Несмотря на большое количество плюсов, есть у ременного привода и свои минусы. Срок эксплуатации ремня в несколько раз ниже, чем цепи, что становится причиной частой его замены. В случае обрыва ремня с большой вероятностью придется делать ремонт всего двигателя.

Последствия обрыва или ослабления ремня ГРМ

В случае если цепь ГРМ рвется, повышается уровень шума во время работы двигателя. В целом такая неприятность не становится причиной чего-то невыполнимого в плане ремонта, в отличие от ремня газораспределительного механизма. При ослаблении ремня и его перескакивании через один зуб шестерни происходит небольшое нарушение нормального функционирования всех систем и механизмов. В результате это может спровоцировать снижение мощности двигателя, увеличения вибрации при работе, затрудненный запуск. В случае если ремень перескочил сразу через несколько зубов или вовсе порвался, последствия могут быть самыми непредсказуемыми.

Самый безобидный вариант – это столкновение поршня и клапана. Силы удара будет достаточно для изгиба клапана. Иногда ее хватает для изгиба шатуна или полного разрушения поршня.

Одной из самых серьезных поломок автомобиля является обрыв ремня ГРМ. Двигатель в таком случае придется либо подвергать капитальному ремонту, либо полностью менять.

Обслуживание ремня ГРМ

Уровень натяжения ремня и его общее состояние – один из самых часто проверяемых при техническом обслуживании автомобиля факторов. Периодичность проверки зависит от конкретной марки и модели машины. Процедура контроля натяжения ремня ГРМ: двигатель осматривается, снимается защитный чехол с ремня, после чего последний проверяется на скручивание. Во время этой манипуляции он не должен проворачиваться более чем на 90градусов. В противном случае ремень натягивается при помощи специального оборудования.

Как часто проводится замена ремня ГРМ?

Полная замена ремня производится каждые 50-70 тысяч километров пробега автомобиля. Ее могут проводить и чаще в случае повреждения или появления следов расслоения и трещин.

В зависимости от типа ГРМ меняется и сложность процедуры замены ремня. На сегодняшний день в автомобилях используются два типа механизма газораспределения – с двумя (DOHC) или одним (SOHC) распределительными валами.

Замена газораспределительного механизма

Для того чтобы провести замену ремня ГРМ типа SOHC, достаточно иметь под рукой новую деталь и набор отверток и ключей.

Сперва снимается защитный чехол с ремня. Крепится он либо на защелки, либо на болты. После снятия чехла открывается доступ к ремню.

Прежде чем ослаблять ремень, выставляются метки ГРМ на шестерне распредвала и коленвале. На коленчатом вале метки размещаются на маховике. Вал проворачивают до тех пор, пока метки ГРМ на корпусе и на маховике не совпадут друг с другом. Если все метки совпали друг с другом, приступают к ослаблению и снятию ремня.

Для того чтобы снять ремень с шестерни коленчатного вала, необходимо демонтировать шкив привода ГРМ. С этой целью автомобиль поднимается домкратом и с него снимается правое колесо что дает доступ к болту шкива. На некоторых из них находятся специальные отверстия, через которые можно зафиксировать коленвал. Если их нет, то вал фиксируют на одном месте, устанавливая в венец маховика отвертку и упирая ее в корпус. После этого снимается шкив.

Доступ к ремню ГРМ полностью открывается, и можно приступать к его снятию и замене. Новый одевается на шестерни коленвала, затем цепляется за водяной насос и одевается на шестерни распредвала. За натяжной ролик ремень заводят в самую последнюю очередь. После можно возвращать все элементы на место в обратном порядке. Останется только натянуть ремень при помощи натяжителя.

Прежде чем запускать двигатель, желательно провернуть несколько раз коленчатый вал. Делают это для проверки совпадения меток и после проворачивания вала. Только после этого запускается двигатель.

Особенности процедуры замены ремня ГРМ

На автомобиле с системой DOHC ремень ГРМ заменяется немного по-другому. Сам принцип смены детали аналогичен вышеописанному, однако доступ к ней у таких машин сложнее, поскольку имеются закрепленные на болтах защитные чехлы.

В процессе совмещения меток стоит помнить о том, что распределительных валов в механизме два, соответственно, метки на обоих должны полностью совпасть.

У таких автомобилей, помимо направляющего ролика, имеется и опорный ролик. Однако, несмотря на наличие второго ролика, ремень заводится за направляющий ролик с натяжителем в самую последнюю очередь.

После того как новый ремень будет установлен, проверяется соответствие меток.

Одновременно с заменой ремня меняются и ролики, поскольку их срок эксплуатации совпадает. Также желательно проверить состояние подшипников жидкостного насоса, чтобы после проведения процедуры установки новых деталей ГРМ выход из строя помпы не стал неприятной неожиданностью.

fb.ru

Газораспределительный механизм

Содержание статьи

Назначение и устройство

Газораспределительный механизм (ГРМ) обеспечивает своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов. Он включает в себя элементы привода, распределительную шестерню, распределительный вал, детали привода клапанов, клапана с пружинами и направляющие втулки.

Распределительный вал служит для открытия клапанов в определенной последовательности в соответствии с порядком работы двигателя. Распредвалы отливают из специального чугуна или отковывают из стали. Трущиеся поверхности распределительных валов для уменьшения износа подвергнуты закалке при помощи нагрева токами высокой частоты.

Распредвал может располагаться в картере двигателя либо в головке блока цилиндров. Существуют двигатели с двумя распредвалами в головке цилиндров (в многоклапанных ДВС). Один используется для управления впускными клапанами, второй – выпускными. Такая конструкция называется DOHC (Double Overhead Camshaft). Если распредвал один, то такой ГРМ именуется SOHC (Single OverHead Camshaft). Распредвал вращается на цилиндрических шлифованных опорных шейках.

Привод клапанов осуществляется расположенными на распределительном валу кулачками. Количество кулачков зависит от числа клапанов. В разных конструкциях двигателей может быть от двух до пяти клапанов на цилиндр (3 клапана – два впускных, один выпускной; 4 клапана – два впускных, два выпускных; 5 клапанов – три впускных, два выпускных). Форма кулачков определяет моменты открытия и закрытия клапанов, а также высоту их подъема.

Привод распределительного вала от коленчатого вала может осуществляться одним из трех способов: ременной передачей, цепной передачей, а при нижнем расположении распредвала – зубчатыми шестернями. Цепной привод отличается надежностью, но его устройство сложнее и цена выше. Ременной привод существенно проще, но ресурс зубчатого ремня ограничен, а в случае его разрыва могут наступить тяжелые последствия.

При обрыве ремня распредвал останавливается, а коленвал продолжает вращаться. Чем это грозит? В простых двухклапанных моторах, где, как правило, поршень конструктивно не достает до головки открытого клапана, ремонт ограничивается заменой ремня. В современных многоклапанных двигателях при обрыве ремня поршни ударяются о клапана, «зависшие» в открытом состоянии. В результате сгибаются стержни клапанов, а также могут разрушиться направляющие втулки клапанов. В редких случаях разрушается поршень.

Еще тяжелее при обрыве ремня приходится дизелям. Так как камера сгорания у них находится в поршнях, то в ВМТ у клапанов остается очень мало места. Поэтому при зависании открытого клапана разрушаются толкатели, распредвал и его подшипники, велика вероятность деформирования шатунов. А если обрыв ремня произойдет на высоких оборотах, возможно даже повреждение блока цилиндров.

Рабочий цикл четырехтактного двигателя происходит за два оборота коленвала. За это время должны последовательно открыться впускные и выпускные клапаны каждого цилиндра. Поэтому распредвал должен вращаться в два раза медленнее коленвала, а, следовательно, шестерня распредвала всегда в два раза больше шестерни коленвала. Клапаны в цилиндрах должны открываться и закрываться в зависимости от направления движения и положения поршней в цилиндре. При такте впуска, когда поршень движется от в.м.т. к н.м.т., впускной клапан должен быть открыт, а при тактах сжатия, рабочего хода и выпуска – закрыт. Чтобы обеспечить такую зависимость, для правильной установки на шестернях ГРМ делают метки.

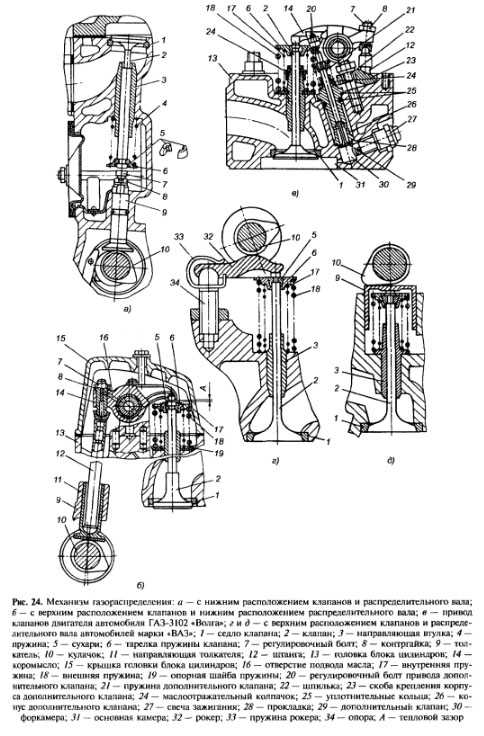

Привод клапанов может осуществляться разными способами. При нижнем расположении распредвала, в картере двигателя, усилие от кулачков передается через толкатели, штанги и коромысла. При верхнем расположении возможны три варианта: привод коромыслами, привод рычагами и привод толкателями.

Коромысла (другие названия – роликовый рычаг или рокер) изготавливают из стали. Коромысло устанавливают на полую ось, закрепленную в стойках на головке цилиндров. Одной стороной коромысла упираются в кулачки распредвала, а другой воздействуют на торцевую часть стержня клапана. В отверстие коромысла для уменьшения трения запрессовывают бронзовую втулку. От продольного перемещения коромысло удерживается при помощи цилиндрической пружины. Во время работы двигателя в связи с нагревом клапанов их стержни удлиняются, что может привести к неплотной посадке клапана в седло. Поэтому между стержнем клапана и носком коромысла должен быть определенный тепловой зазор.

Во втором варианте распредвал располагается над клапанами, и приводит их в действие посредством рычагов. Кулачки распределительного вала действуют на рычаги, которые, поворачиваясь на сферической головке регулировочного болта, другим концом нажимают на стержень клапана и открывают его. Регулировочный болт ввернут во втулку головки цилиндров и стопорится контргайкой. Существуют ГРМ, в которых между рычагом и клапаном устанавливается гидрокомпенсатор. Такие механизмы не требуют регулировки зазора.

И, наконец, при третьем варианте привода распределительный вал при вращении воздействует непосредственно на толкатель клапана. Существует три варианта исполнения толкателей – механические (жесткие), гидротолкатели (гидрокомпенсаторы) и роликовые толкатели. Первый тип в современных моторах практически не используется, в связи с большой шумностью работы и необходимостью частой регулировки зазора клапанов. Второй тип наиболее широко применяется, так как не требует настройки и регулировки теплового зазора, а работа отличается мягкостью и гораздо меньшим шумом. Гидрокомпенсатор состоит из цилиндра, поршня с пружиной, обратного клапана и каналов для подвода масла. Работа гидрокомпенсатора основана на свойстве несжимаемости моторного масла, которое постоянно заполняет его внутреннюю полость и перемещает поршень при появлении зазора в приводе клапана.

Роликовые толкатели чаще всего применяются в спортивных и форсированных двигателях, так как позволяют улучшить динамические характеристики автомобиля за счет снижения трения. В месте контакта с кулачком распредвала у них находится ролик. Поэтому кулачок не трется, а катится по толкателю. Вследствие этого роликовые толкатели выдерживают более высокие нагрузки и обороты, а также позволяют обеспечить более высокий подъем клапанов. Недостатки – большая стоимость и вес, а, значит, и большие нагрузки на детали ГРМ.

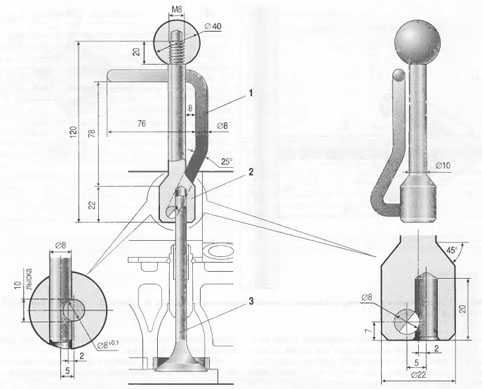

Клапаны служат для периодического открытия и закрытия отверстий впускных и выпускных каналов. Клапан состоит из головки и стержня. Головка клапана имеет узкую, скошенную под определенным углом, фаску. Фаска клапана должна плотно прилегать к фаске седла. Для этой цели их взаимно притирают. Головки впускных и выпускных клапанов имеют неодинаковый диаметр. Для лучшего наполнения цилиндров свежей горючей смесью диаметр головки впускного клапана делают больше. Клапаны во время работы двигателя нагреваются неодинаково. Выпускные клапаны, контактирующие с отработанными газами, нагреваются больше. Поэтому их изготавливают из жароупорной стали.

Стержень клапана цилиндрической формы в верхней части имеет выточку для деталей крепления клапанной пружины. Стержень выпускного клапана – полый, с натриевым наполнением для лучшего охлаждения. Стержни клапанов помещают в направляющих втулках, изготовленных из чугуна или металлокерамики. Втулки запрессовывают в головку цилиндров.

Клапан прижимается к седлу при помощи цилиндрической стальной пружины. Кроме того, пружина не дает возможности клапану отрываться от коромысла. Пружина имеет переменный шаг витков, что необходимо для устранения ее вибрации. Другой вариант борьбы с вибрацией – установка двух пружин меньшей жесткости, имеющих противоположную навивку. Пружина одной стороной упирается в шайбу, расположенную на головке цилиндров, а другой – в упорную тарелку. Упорная тарелка удерживается на стержне клапана при помощи двух конических сухарей, внутренний буртик которых входит в выточку стержня клапана. Для уменьшения проникновения масла по стержням клапанов в камеру сгорания двигателя на стержни клапанов надеты маслоотражательные колпачки.

Фазы газораспределения

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

В теории открытие и закрытие клапанов должно происходить в моменты прихода поршня в мертвые точки. Однако в связи инерционностью процесса, особенно при больших оборотах коленвала, этого периода времени недостаточно для впуска свежей смеси и выпуска отработанных газов. Поэтому впускной клапан открывается до прихода поршня в в.м.т. в конце такта выпуска, т.е. с опережением в пределах 9-24 градусов поворота коленчатого вала, а закрывается в начале такта сжатия, когда коленвал пройдет положение н.м.т на 51-64 градусов. Таким образом, продолжительность открытия впускного клапана составит 240-270 градусов поворота коленчатого вала, что значительно увеличивает количество поступаемой в цилиндры горючей смеси.

Выпускной клапан открывается за 44-57 градусов до прихода поршня в н.м.т. в конце рабочего хода и закрывается после прихода поршня в в.м.т. такта выпуска на 13-27 градусов. Продолжительность открытия выпускного клапана составляет 240-260 градусов поворота коленчатого вала.

В двигателе бывают моменты (в конце такта выпуска и начале такта впуска) когда оба клапаны открыты. В это время происходит продувка цилиндров свежим зарядом горючей смеси для лучшей их очистки от продуктов сгорания. Этот период носит название перекрытие клапанов.

Моменты открытия и закрытия клапанов относительно мертвых точек, выраженных в градусах поворота коленчатого вала, называются фазами газораспределения.

Основные неисправности газораспределительного механизма

Внешними признаками неисправности ГРМ являются: уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки.

Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу происходит вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедания стержня клапана в направляющей втулке, а также отсутствия зазора между стержнем клапана и коромыслом (рычагом).

Падение мощности двигателя и резкие металлические стуки могут происходить вследствие неполного открытия клапанов. Эта неисправность возникает из-за большого теплового зазора между стержнем клапана и коромыслом (рычагом) или отказа гидрокомпенсаторов.

К неисправностям ГРМ также относят износ шестерен распредвала и коленвала, направляющих втулок клапанов, втулок и осей коромысел, а также увеличенное осевое смещение распредвала.

avtonov.info

Газораспределительный механизм (ГРМ). Типы привода клапанов

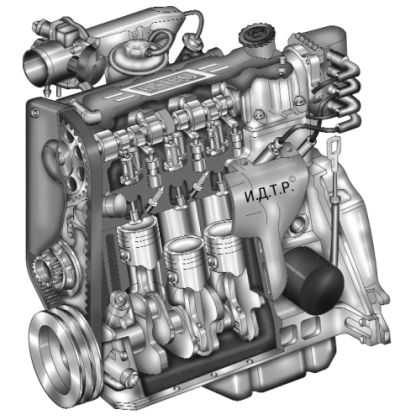

Общее устройство и принцип работы механизма газораспределения рассмотрен на примере механизма двигателя ВАЗ.

Рис. Газораспределительный механизм

Газораспределительный механизм состоит из распределительного вала 7, который может иметь цепной или ременной привод, рычагов (коромысел) 5, количество которых равно количеству клапанов, впускных и выпускных клапанов 1, направляющих втулок 2, устанавливаемых в головке блока и удерживающихся в ней с помощью стопорных колец, маслосъемных колпачков, опорных шайб, пружин 3, тарелок 4, сухарей, регулировочных болтов 9, вворачиваемых в резьбовые втулки 10 установленные в головке блока. Чтобы болты не отвернулись во время работы двигателя, их контрят с помощью гаек. Для фиксации и возврата рычагов в исходное положение предусмотрены пружины 8. В головке блоке предусмотрено специальное гнездо для посадки клапана 11.

При вращении распределительного вала его кулачок набегает на рычаг 5, который, поворачиваясь на сферической опоре регулировочного болта 9, другим концом нажимает на стержень клапана и открывает отверстие, сообщающее камеру сгорания цилиндра с впускным (впускной клапан) или выпускным (выпускной клапан) трубопроводом. При дальнейшем повороте вала кулачок сходит выпуклой частью с рычага, который при помощи пружины 8 возвращается в исходное положение, а клапан под действием пружин закрывается.

Типы привода клапанов

Существует несколько вариантов передачи силового воздействия с кулачков распределительного вала на стержни клапанов (т. е. типов привода клапанов):

- Привод через штангу и коромысло для автомобилей «Рено», «Форд» ранних выпусков, «Волга», «Газель».

Рис. Привод клапанов через штангу и коромысла:

1 – седло клапана; 2 – клапан; 3 – маслоотражательный колпачок; 4,5 – клапанные пружины; 6 – тарелка пружины; 7 – сухарь; 8 – коромысло; 9 – регулировочный винт; 10 – гайка регулировочного винта; 11 – штанга; 12 – опорная шайба пружин - Привод через коромысло для автомобилей «Мазда-626», ЗАЗ-1102. При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо коромысла, на конце которого для увеличения срока службы может быть установлен роликовый подшипник.

Рис. Привод клапанов через коромысло:

1 – кулачок распределительного вала; 2 – коромысло; 3 – регулировочный винт; 4 – контргайка; 5 – зазор - Привод через коромысло и регулировочный эксцентрик для автомобилей БМВ-518, БМВ-520. При таком варианте привода кулачок воздействует на коромысло, которое через регулировочный эксцентрик соприкасается со стержнем клапана.

Рис. Привод клапанов через коромысло и регулировочный эксцентрик:

1 – регулировочный эксцентрик; 2 – коромысло; 3 – кулачок распределительного вала - Привод через рычаг для автомобилей «Мерседес-Бенц 123», «Сузуки». При таком конструктивном исполнении кулачок распределительного вала воздействует на плечо специального рычага, тыльная поверхность которого передает усилие на регулировочную гайку, имеющуюся на торце стержня клапана и застопоренную контргайкой.

Рис. Привод клапанов через рычаг:

1 – кулачок распределительного вала; 2 – щуп для регулировки теплового зазора; 3 – рычаг; 4 – регулировочная гайка; 5 – контргайка; 6 – тарелка пружины клапана; 7 – пружина клапана; 8 – маслосъемный колпачок клапана; 9 – головка цилиндров; 10 – стержень клапана; 11 – направляющая втулка клапана - Привод через коромысло, имеющее 4 опорные поверхности для автомобилей ВАЗ-2101…ВАЗ-2107, «Фиат».

- Привод клапанов двумя коромыслами от одного кулачка распределительного вала для автомобилей «Форд», «Москвич».

Рис. Привод клапанов двумя коромыслами от одного кулачка верхнего распределительного вала

- Привод через чашечный толкатель для автомобилей «Форд», «Опель», «Фольксваген», «Ауди», ВАЗ-2108…ВАЗ-2110. Такой привод наиболее распространен в двигателях автомобилей 1980 – 1990 гг. выпуска. Распределительный вал воздействует на чашечный толкатель, усилие от которого через регулировочную шайбу передается на клапан. В таком приводе отсутствуют коромысла, что повышает надежность работы газораспределительного механизма.

Рис. Привод клапанов через чашечный толкатель:

1 – головка цилиндров; 2 – клапан; 3 – чашечный толкатель; 4 – корпус подшипника распределительного вала; 5 – кулачок распределительного вала; 6 – регулировочная шайба; 7 – маслосъемный колпачок клапана; А – тепловой зазор - Привод через два распределительных вала с гидравлическими толкателями. Такие конструкции предусматривают по два-три впускных клапана и по два выпускных клапана на каждый цилиндр. Применяются в современных конструкциях бензиновых двигателей, для улучшения процессов впуска и выпуска.

Рис. Привод через два распределительный вала с гидравлическими толкателями

ustroistvo-avtomobilya.ru

Газораспределительный механизм: устройство

Механизм газораспределения руководит впускными и выпускными клапанами автомобильного двигателя. Газораспределительный механизм или как его еще называют ГРМ, производит выпускание воздушно-топливной смеси во все цилиндры двигателя машины, а после этого удаление из камеры сгорания отработанных газов.

В представленной статье размещены ответы на такие довольно распространенные вопросы:

- Что собой представляет газораспределительный механизм?

- Устройство ГРМ;

- назначение механизма газораспределения;

- В чем заключается функционирование ГРМ?

- Типы газораспределительных механизмов.

Газораспределительный механизм

Основная информация о ГРМ

Для начала необходимо обсудить устройство газораспределительного механизма. Механизм газораспределения имеет такие основные элементы:

- Распредвал;

- Клапанный механизм;

- Механизм привода распредвал.

К основным элементам ГРМ относятся:

- Штанги. С их помощью обеспечивается передача усилий из толкателя к коромыслу.

- Толкатели. Благодаря толкателям выполняется передача усилий от кулаков распредвала к каждой штанге. Для того чтобы толкатель изнашивался равномерно они находятся в постоянном движении вокруг себя, а выполняется это благодаря выпуклой поверхности нижних головок и скошенной поверхности распределительного валика;

- распредвал. Распредвал дает возможность открывания и закрывания клапанов ГРМ в установленной очередности, которая согласовывается с функционированием каждого цилиндра двигателя автомобиля.

- Клапаны. с помощью клапанов выполняется периодическое открывание и закрывание отверстий впускного и выпускного клапанов, которое напрямую зависит от очередности функционирования автомобильного двигателя и расположения поршня цилиндре.

- Коромысло. Обеспечивают передачу усилия от штанги к клапану.

Теперь обсудим назначение газораспределительного механизма. Итак, в чем заключается назначение механизма газораспределения? Назначение газораспределительного механизма заключается в своевременной передаче воздухо-топливной смеси во все цилиндры автомобильного двигателя на тактах выпускания, а еще выводе из каждого цилиндра отработанных газов в момент выпускания такта. Обеспечивается выполнение представленных действий благодаря своевременному открытию и закрытию всех типов клапанов головки каждого цилиндра с помощью клапанов. Газораспределительные механизмы разделяют на типы с боковым и типы с подвесным клапанами, но на сегодняшний момент боковые клапаны мало распространены.

Еще эту систему классифицируют по размещению распредвала и виду привода. Обычно, распредвал устанавливают снизу блока картера или сверху головки цилиндра. Нижний распределительный валик начинает функционировать благодаря шестеренке, а верхний при помощи цепки или ременной передачи.

Еще ГРМ классифицируют по значению числа клапанов, которое приходится на один цилиндр, два клапана это минимальное количество, а пять максимальное. Также существует классификация по количеству распределительных валиков, здесь один это минимальное значение, а четыре это максимальное значение.

Принцип действия ГРМ

Газораспределительный механизм является одним из сложнейших узлов двигателя любого транспортного средства, потому как его основная функция заключается не только в открывании и закрывании групп клапанов, но и выполнение этих действий в определенной очередности. Функционирование ГРМ синхронизировано с функционированием зажигания и впрыскивания. Для увеличения скорости передвижения, водитель нажимает на педальку акселератора,тем самым увеличивается поступление воздухо-топливной смеси в автомобильный двигатель.

Авто-двигатель может воспринимать усиленный поток исключительно с помощью увеличения количества оборотов. То есть открывание и закрывание клапанов должно проходить как можно чаще. Для решения данной проблемы разработчики решили обеспечить привод от коленчатого валика. То есть чем быстрее крутится коленчатый валик, тем быстрее происходит открывание и закрывание клапанов, следовательно, двигатель автомобиля сможет пропускать и сжигать исключительно необходимо количество воздухо-топливной смеси.

Газораспределение сводится к синхронному вращению коленвала и распредвала, а еще открыванию впускного и выпускного клапанов в определенном месте расположения поршней. Для того чтобы распредвалик точно располагался по отношению к коленчатому валику применяют установочные пометки. Во время открытия клапанов с помощью коромысла распределительный валик наезжает кулачком на коромысло, которое в свою очередь прижимает клапан и он закручивается благодаря пружине. В цепном двигателе ГРМ функционирует точно так же, только во время сборки цепку нужно надевать вместе со шкивом на валик.

Типы газораспределительного механизма

Сначала рассмотрим газораспределительный механизм с нижним положением распределительного валика. В конструкцию представленного типа ГРМ входят такие элементы:

- Распределительный валик;

- Клапан;

- Поршень;

- Коромысло;

- Стойка валика коромысла;

- Валик коромысла;

- Контргайка;

- регулирующий винтик;

- Шестеренки распредвала и коленвала;

- Промежуточная шестеренка;

- Пружинки клапана;

- Направляющая втулка;

- Штанга;

- Толкатель;

- Головка цилиндров.

Главным преимуществом механизма газораспределения данного типа считается небольшая стоимость, высокий уровень качества и надежности, а также простое использование. Но имеются и недостатки, например, такие как шумность и инерционность, которая ограничивает количество оборотов двигателя автомобиля. Применяются такие газораспределительные механизмы на автомобилях с дизельным двигателем или бензиновым двигателем, который имеет низкий уровень оборотов коленвала.

Теперь поговорим о механизмах газораспределения с верхним положением распределительного валика. В конструкцию представленного типа ГРМ входят такие элементы:

- Толкатель;

- Пружинки;

- Канал;

- Тарелка клапана;

- Кулак распредвала;

- стойка клапана.

Представленный тип ГРМ отличный от предыдущего установлением распредвала в основе цилиндров, а само функционирование и назначение остается прежним. Передача влияния из распредвала происходит с помощью толкателя на коромысло, из распредвала к коромыслу или же от распредвала к толкателю клапана.

Привод распредвала может реализовываться с помощью передачи цепки или зубчиков ремня.

По сравнению с предыдущим типом данный тип ГРМ имеет меньший уровень инертности, а значит, двигатель может развивать большее количество оборотов, и шума. Также к преимуществам данного типа относятся небольшие размеры блока-картера и недорогое изготовление. Но имеются и недостатки, например, необходимость регулярно проводить замену ремня привода, а несвоевременная замена ремня может привести к поломке клапанов. Также в проведении регулярной замены нуждается и цепь привода. К тому же, цепной привод механизма газораспределителя достаточно дорогой. Еще одним недостатком является сложность настаивания тепловых зазоров клапанов.

autodont.ru

Что такое ГРМ в автомобиле

Не ремонтируя машину самостоятельно, большинство автолюбителей плохо представляют, что такое ГРМ в автомобиле. Более того, далеко не все знают, как эта аббревиатура расшифровывается.

Если коротко, то ГРМ — это газораспределительный механизм. Понимая устройство газораспределительного механизма, причины поломок, правила обслуживания, легче избежать неисправностей, ведущих к капитальному ремонту двигателя.

Принцип работы ГРМ

Как понятно из названия, механизм управляет фазами газораспределения ДВС, то есть синхронизирует впрыск топливно-воздушной смеси, выпуск отработанных газов. Вращение коленчатого вала через шестерни, цепь или ремень ГРМ передается на распредвал, который управляет согласованным движением кулачков, открывающих впускные и выпускные клапаны.

Схематическое изображение устройства одного из возможных вариантов ГРМ

Конструктивно механизм состоит из десятков деталей. Кроме распределительных валов в него входят клапаны, сухари, толкатели, коромысла, штанги, тарелки, пружины, регулировочные элементы, системы поворота клапанов. Вращение кулачков распредвала обеспечивает раздельное осуществление фаз впрыска, сжатия, сгорания топлива (рабочего хода), выброса отработанных газов.

Конструкции ГРМ разделяют по расположению клапанов (нижнее, верхнее, смешанное). Для современных легковых моделей характерно использование ГРМ системы DOHC, с двумя клапанами на цилиндр. Каждый из двух распределительных валов открывает отдельный ряд клапанов, уменьшая инерцию коленчатого вала. Такая конструкция ГРМ увеличивает мощность двигателя, допустимое число оборотов.

Десмодромные ГРМ дорогих моделей управляются бортовыми компьютерами (электронными управляющими блоками). В них применяются электромагнитные клапаны, по команде микропроцессора меняющие режим работы двигателя. Это снижает расход топлива, помогает снимать с мотора оптимальную для режима движения мощность.

Поломки ГРМ и их причины

Внешними признаками поломок элементов газораспределительного механизма становятся металлические стуки в головке блока, падение мощности двигателя, синий цвет выхлопа, выстрелы глушителя, звонкие детонационные стуки, перегревы мотора.

Клапаны, погнутые в результате обрыва ремня

К причинам неисправностей ГРМ автомеханики относят износ деталей (при выработке ресурса двигателя), нарушение правил эксплуатации силового агрегата (экстремальные нагрузки, работа на максимальных оборотах), использование загрязненных смазок, бензина с примесями, смолами.

Это ведет к появлению распространенных поломок газораспределительного механизма:

- повышенному износу подшипников;

- нагару на клапанах;

- увеличению тепловых зазоров клапанов;

- деформациям пружин клапанов;

- неисправностям гидрокомпенсаторов;

- зависанию клапанов;

- удлинению цепи ГРМ;

- обрыву ремня ГРМ;

- износам зубчатого шкива, направляющих втулок, стержней клапанов, маслоотражающих колпачков.

Диагностика износа ГРМ усложняется сходством симптомов с неисправностями других систем двигателя. Для точного определения поломки необходим демонтаж головки блока цилиндров. При запоздавшей диагностике назревающих поломок к серьезным последствиям приводят обрывы ремня ГРМ, зависание клапанов.

Зависание клапанов бывает вызвано нагаром, резонансом, ослаблением пружин клапанов. Неисправность требует полной разборки механизма, в крайнем случае – замены клапанов. Обрыв ремня ведет к загибу, деформации клапанов, направляющих втулок, отрыву штоков. Может понадобиться замена клапанов, капитальный ремонт всего двигателя (включая замену поврежденного блока цилиндров).

Видео о ГРМ в автомобиле

Читайте также: Что такое ДМРВ и какие функции оно выполняет.

Обслуживание газораспределительного механизма

При техобслуживании автомобиля визуальный осмотр ремня доступен даже неопытным автолюбителям. Труднее определить растяжение цепного привода. Если на ремне видны трещины, значительные потертости, нитки корда, замена детали обязательна. Проверить натяжение ремня можно поворотом плоскости пальцами на 90 градусов.

Опытные владельцы машин, обладающие опытом ремонта, проводят замену ремня самостоятельно. Тонкими моментами операции становится совмещение меток шестерней валов (коленчатого, распределительного) с прорезями кожуха привода, определение пригодности натяжных роликов к дальнейшей эксплуатации, правильная регулировка натяжения.

Метки на шестернях валов и на кожухе

При выборе зубчатого ремня для замены, кроме соответствия размеров, нужно обращать внимание на материал привода. Лучшими считаются ремни из композитных материалов (тяговый слой из арамида, полиэстера, полиамида, наружное покрытие бутадиен-нитрильным каучуком). Такие производители зубчатых ремней как ContiTech, «Бош», Dayco, Habasit гарантируют для своей продукции:

- износостойкость;

- малую шумность;

- высокие показатели эластичности, прочности на разрыв;

- способность работать при повреждениях (незначительных трещинах, потертостях).

Операции измерения теплового зазора, диагностику направляющих втулок (определение зазора между клапанами и втулками) нужно доверить специалистам. Для этого требуется разборка ГРМ, использование специальных измерителей. Обращения в автосервис не избежать при сбоях фаз газораспределения (требующих регулировки), текущих ремонтах седел клапанов, заменах распределительных шестерен, направляющих втулок.

Похожие статьи

avtonov.com

Газораспределительный механизм

Газораспределительный механизм предназначен для своевременного впуска в камеры сгорания горючей смеси или воздуха, а также для выпуска из них отработанных газов. Газораспределительные механизмы различают по расположению клапанов в двигателе. Газораспределительные механизмы могут быть с верхним и нижним расположением клапанов. Наиболее распространен газораспределительный механизм с верхним расположением клапанов.

Газораспределительный механизм состоит из:

1) распределительного вала;

2) механизма привода распределительного вала;

3) клапанного механизма.

Основными деталями газораспределительного механизма являются:

1) распределительный вал;

2) толкатели;

3) штанги;

4) коромысло;

5) клапаны.

Распределительный вал служит для открытия и закрытия клапанов газораспределительного механизма в определенной последовательности согласно порядку работы цилиндров двигателя. Распределительные валы изготовляют из стали с последующей цементацией и закаливанием токами высокой частоты. Иногда распределительный вал отливают из высокопрочного чугуна. Шестерни распределительного вала изготавливают из чугуна или текстолита, а распределительную шестерню получают из стали.

Толкатели предназначены для передачи усилия от кулачков распределительного вала к штангам. Их изготовляют из чугуна и стали. Толкатели могут быть цилиндрическими, грибовидными или роликовыми, а также они имеют сферические углубления, в которые входят нижние концы штанги. Толкатели перемещаются в направляющих, которые выполнены в блоке цилиндров, либо в специальных корпусах которые прикрепляются к блоку цилиндров. Для предотвращения неравномерного износа рабочих поверхностей толкателей они постоянно поворачиваются вокруг своей оси за счет выпуклой поверхности их нижней головки и скощенной поверхности распределительного вала.

Штанги предназначены для передачи усилия от толкателей к коромыслам. Штанги могут быть выполнены в виде полых цилиндрических стержней из стали с закаленными наконечниками или в виде дюралюминиевых трубок с запрессованными с обеих сторон сферическими стальными наконечниками. Штанги с одной стороны упираются в сферическую поверхность регулировочного винта коромысла, а с другой стороны — в углубление толкателя.

Коромысло предает усилие от штанги к клапану. Коромысло выполнено в виде двуплечего рычага, посаженного на ось. Плечо коромысла со стороны клапана длиннее, чем со стороны штанги, это позволяет уменьшить высоту подъема штанги толкателя. В короткое плечо коромысла вворачивается регулировочный винт с контргайкой для установки теплового зазора в клапанном механизме. Между коромыслом и осью находится бронзовая втулка, которая уменьшает трение коромысла об ось. Коромысла устанавливают на полных стальных осях. Оси коромысла могут быть общими для всех цилиндров или они могут быть изготовлены для каждого цилиндра отдельно. Оси закрепляются в стойках на головке цилиндров двигателя. От продольного перемещения коромысло удерживается благодаря цилиндрическим пружинам.

Клапаны предназначены для периодического открытия и закрытия отверстий впускных и выпускных каналов в зависимости от порядка работы двигателя и от положения поршня в цилиндре. Клапан состоит из тарельчатой плоской головки и стержня. Головка клапана имеет узкую рабочую кромку (фаску), скошенную под углом 45 или 30°. Диаметр головки впускного клапана больше, чем выпускного, это обеспечивает более быстрое заполнение камеры сгорания цилиндра зарядом горючей смеси. Впускные клапаны производят из хромистой стали. Выпускные клапаны и их головки изготовляют из жаростойкой стали. Седла клапанов запрессованы в головку или блок цилиндров, их изготовляют из жаростойкого чугуна. На фаску головки иногда наносят жаростойкий сплав. Фаска головки должна плотно прилегать к фаске седла. Для этого сопрягаемые поверхности тщательно притирают. Поскольку выпускной клапан из-за обтекания его отработанными газами испытывает большие температурные нагрузки по сравнению с впускным клапаном, стержень выпускного клапана заполняют металлическим натрием. Металлический натрий имеет высокую теплопроводность и низкую температуру плавления, это способствует отведению тепла от головки. Кроме этого выпускные клапаны могут иметь’ механизм их принудительного проворачивания при работе. Этот механизм предотвращает их заедание и обгорание.

Клапан прижимается к седлу одним или двумя клапанными пружинами. Если клапан прижимается двумя пружинами, то пружины должны иметь различное направление витков с целью гашения колебаний.

Стержень клапана имеет цилиндрическую форму и в верхней части имеет выточку для фиксации деталей крепления клапанной пружины. Стержни клапанов перемещаются по чугунным или металлическим направляющим втулкам. Направляющие втулки запрессованы в головку цилиндров двигателя.

Для предотвращения попадания масла в камеру сгорания цилиндра по зазору между стержнем клапана и его направляющей втулкой ставят уплотнение в виде сальника или колпачка, который выполнен из маслобензостойкой резины.

avtokriminalist.ru

Газораспределительный механизм. Назначение и устройство ГРМ :: SYL.ru

В легковом автомобиле двигатель не сможет функционировать должным образом без четкой и слаженной работы ГРМ. Он отвечает за своевременный впрыск горючего в цилиндры, а также выводит из системы отработанный газ. Еще одна важная особенность — метки ГРМ. Нужно четко соблюдать их, в противном случае впрыск и выпуск газов собьются.

Это устройство обладает сложной конструкцией. ГРМ состоит из таких деталей и механизмов: приводные элементы, распределительный вал и распределительная шестерня, элементы привода клапана, непосредственно клапан и пружины, а также направляющие втулки. Работа газораспределительного механизма синхронизируется с зажиганием и впрыском.

Распределительный вал

Работа распределительного вала заключается в том, чтобы открывать клапаны в том порядке, который необходим для правильного функционирования двигателя. Для производства этих деталей используют чугун либо же специальную сталь. Чтобы уменьшить износ детали, ее поверхности закаляются при помощи тока высокой частоты, при этом они нагреваются.

Есть два места, в которых может располагаться распредвал. Это либо картер двигателя, либо головка блока цилиндров. Также есть варианты двигателей, когда в головке находятся сразу два распредвала (многоклапанные ДВС). Вращается распредвал на специальных опорных шейках.

Есть два места, в которых может располагаться распредвал. Это либо картер двигателя, либо головка блока цилиндров. Также есть варианты двигателей, когда в головке находятся сразу два распредвала (многоклапанные ДВС). Вращается распредвал на специальных опорных шейках.Классификация двигателей в зависимости от числа распредвалов

В зависимости от количества распредвалов двигатели подразделяют на двойные (DOHC — Double Overhead Camshaft) и одинарные (SOHC — Single Overhead Camshaft). Если рассматривать двигатель типа DOHC, то там один распредвал управляет впускными, а другой — выпускными клапанами. В SOHC эти функции выполняет один распредвал.

Привод клапанов выполняется с помощью кулачков, которые закреплены на распредвале. Их число напрямую зависит от количества клапанов. В зависимости от конструкции двигателя оно может колебаться от двух до пяти на один цилиндр. Есть различные конфигурации клапанов: два впускных и один выпускной, по два каждого типа, три впускных и два выпускных. Форма же кулачков отвечает за то, как именно будет открываться и закрываться клапан, время его открытия и высоту подъема.

Привод распредвала: общая информация

Привод распредвала от коленвала может осуществляться тремя различными способами: с помощью ремня (ременная передача), цепи (цепная передача), а если конфигурация двигателя предусматривает нижнее расположение распредвала, то с помощью зубчатых шестеренок. Самым надежным по праву считается именно цепной привод, но он отличается сложностью конструкции и высокой ценой. Ременной же привод гораздо проще, но и ресурс работы у его ремня ниже, а если тот порвется, последствия могут быть плачевными.

Если ремень обрывается, то работа распредвала останавливается, а коленвал продолжает работать. Чем же это грозит? Если двигатель многоклапанный, то при работе поршни будут ударяться о клапаны, которые остаются в открытом состоянии. Это может не только повредить стержни, но и направляющие втулки. Может даже разрушиться сам поршень. В простых двуклапанных двигателях такой проблемы нет, поэтому там ремонт ограничивается всего лишь заменой ремня.

Если обрывается ремень газораспределительного механизма на дизельном двигателе, то последствия будут еще тяжелее, чем на бензиновом. Поскольку камера сгорания находится в поршнях, у клапанов очень мало места. Так что если клапан зависает в открытом положении, то разрушаются на только стержни и втулки, но и распредвал, подшипники, толкатели, есть высокий шанс деформации шатунов. А если ремень обрывается на высоких оборотах, то можно даже повредить блок цилиндров.

Привод газораспределительного механизма: разновидности

В зависимости от расположения распредвала существует несколько видов привода ГРМ. Если распредвал имеет нижнее расположение, то усилие на клапаны передается с помощью толкателей, штанг и коромысел. Если же распредвал находится вверху, есть три варианта работы привода: коромыслами, толкателями и рычагами.

Коромысла также называют рокерами или роликовыми рычагами, они изготавливаются из стали, крепятся на ось, которая установлена в головке цилиндра на стойки. Коромысла упираются в кулачки распредвала, а также воздействуют на торец стрежня клапана. Для того чтобы уменьшить трение во время их работы, в отверстие запрессовывают специальную втулку.

Если распредвал располагается над клапанами, то они приводятся в движение посредством рычагов. Кулачки распредвала воздействуют на стержень клапана. Есть разновидности ГРМ, в которых ставится гидрокомпенсатор между рычагом и клапаном. Такие экземпляры не требуют регулировки зазора.

В третьем варианте распредвал воздействует непосредственно на сам толкатель клапана. Толкатели бывают механическими, гидро- и роликовыми. Первые практически не используют, так как они слишком шумные, а также требуют регулировки зазора. Самым популярным является второй тип, поскольку гидротолкатели не требуют такой регулировки и работают на порядок тише. Они действуют на основе моторного масла, оно постоянно заполняет внутренние полости и таким образом смещает поршень при появлении зазора.

Часто роликовые толкатели используют в форсированных двигателях, так как они улучшают динамику за счет снижения трения. Все дело в том, что при взаимодействии кулачок катится по толкателю, а не трется, так как в том месте расположен ролик.

Клапаны

Клапанное распределение получило наибольшее распространение в силу своей простоты и высокой надежности. Оно позволяет наиболее эффективно воплощать в жизнь назначение газораспределительного механизма.

Задача клапанов — это открытие впускных и выпускных каналов в определенное время. Сам клапан имеет довольно простое строение — головка и стержень. Для впускных и выпускных клапанов головки имеют разные диаметры. Поскольку выпускные при работе нагреваются гораздо больше (так как они контактируют с отработанными нагретыми газами), их делают из теплоустойчивой стали.

На стержнях в верхней части есть выточка для крепления деталей клапанной пружины. Сами они изготовлены полыми, с наполнением из натрия (обеспечивается лучшее охлаждение). Стержни закреплены во втулках, которые делаются из металлокерамики или чугуна. Втулки, в свою очередь, запрессовываются в головки цилиндра.

Возможные неисправности в ГРМ

Так как газораспределительный механизм состоит из большого количества деталей, логично будет предположить, что существует большой риск его поломки. Среди самых распространенных причин можно выделить следующие:

— износ подшипников или толкателей клапана — можно определить по повышенному шуму мотора;

— неполадки с гидрокомпенсаторами — проявляются в виде стука при работе двигателя;

— прогорание клапанов или образование нагара в системе;

— износ сальников клапана — масло попадает в систему и начинает сгорать в цилиндрах;

— износ ремня или цепи ГРМ — падает мощность двигателя, он шумит, происходят сбои в фазах работы.

Стоит сказать, что на современных авто ГРМ выполнен достаточно качественно, это значительно повышает его эксплуатационный срок. Ведь если, например, взять газораспределительный механизм ВАЗ 2106, то можно увидеть, что он нуждался в постоянном уходе, регулировке клапанов и замене тех или иных деталей.

Признаки, по которым можно определить, что газораспределительный механизм неисправен, — это посторонние звуки в выпускном и впускном трубопроводах (хлопки или шум), уменьшение компрессии, металлический стук или падение мощности двигателя. Появление этих признаков сигнализирует о том, что ГРМ неисправен и необходим его ремонт.

Рабочий цикл двигателя и ГРМ

По стандарту рабочий цикл ДВС осуществляется за 2 поворота коленвала. В этот промежуток времени должны открыться и закрыться в определенной последовательности клапаны каждого цилиндра. Поэтому распредвал всегда вращается медленнее, чем коленвал. Соответственно, размеры шестерен у этих валов разные (у распредвала больше). Клапаны же открываются в зависимости от направления и движения цилиндров в двигателе. То есть во время такта впуска впускные клапаны открыты, и наоборот — при выпуске они закрыты. Именно с этой целью на шестерни наносятся метки ГРМ.

Газораспределительные фазы

Теория говорит, что клапаны должны открываться в моменты прохождения цилиндров через мертвые точки. Но поскольку процесс инерционен, а также при учете повышенных оборотов коленвала, этого времени явно недостаточно для впрыска смеси и выпуска отработанных газов. Поэтому впускной клапан открывается еще до того как цилиндр займет положение в верхней мертвой точке (с упреждением примерно 9-24 градуса поворота коленвала), а закрытие происходит во время прохождения цилиндром нижней мертвой точки (упреждение 51-64 градуса).

Выпускной клапан открывается примерно за 44-57 градусов до того как цилиндр займет положение в нижней мертвой точке. Закрывается он примерно на 13-27 градусах прохождения ее цилиндром.

В процессе работы двигателя бывают моменты, когда открыты оба клапана. Это положение предназначено для продувки цилиндров свежей горючей смесью с целью их очистки от излишних продуктов сгорания. Оно называется перекрытием клапанов.

Моменты, когда происходит открытие или закрытие клапана относительно мертвых точек, называются фазами газораспределения, они рассчитываются в градусах поворота коленвала.

Ремонт газораспределительного механизма

Естественно, что такая важная часть автомобиля, как ГРМ, просто не потерпит небрежного обращения. Конечно, газораспределительный механизм двигателя — достаточно надежный узел, но даже его можно сломать полностью. Одной из причин поломок может стать некачественный ремонт. Поэтому стоит внимательно относиться к этому.

Что нужно знать?

Первое, что нужно знать, перед тем как проводить ремонт газораспределительного механизма своими руками, — то, что его выполнить очень трудно. Для этого нужны технические навыки, которые вряд ли есть у обычного автомобилиста. Также будут необходимы определенные инструменты, которые можно найти далеко не в каждом гараже. Да и любое неосторожное движение может вызвать последствия, которые окажутся гораздо хуже, чем первоначальная поломка. Поэтому всегда стоит доверять ремонт ГРМ своего автомобиля только проверенным специалистам.

Устройство газораспределительного механизма таково, что чаще всего в процессе его эксплуатации выходят из строя движущиеся части: клапаны, кулачки, распредвал. Ели повреждения или неисправности не критические, вполне можно обойтись и без замены каких-либо деталей. Но если они будут серьезными, нужно быть готовым тратить деньги на покупку и установку новых запчастей. Определенную сумму придется также выложить и за саму процедуру ремонта.

Полезные советы

Как и любая другая техника, автомобиль может работать долго и безотказно, если его правильно эксплуатировать. И наоборот, небрежное обращение с ним только увеличит шанс поломок.

Газораспределительный механизм — это одна из важнейших частей, без которых двигатель не сможет функционировать. Поэтому забота о нем — фактор, который не стоит упускать из виду.

Как же уберечь ГРМ от поломок?

Во-первых, всегда нужно использовать только качественное топливо. Если оно будет с посторонними примесями, могут засориться выходы клапанов, будет давать перебои двигатель. То же самое касается и комплектующих — бракованные запчасти долго не проработают и нанесут только вред. Так что всегда стоит выбирать для своего авто только лучшие детали и расходные материалы.

Не менее важный фактор — правильная эксплуатация. Не стоит подвергать автомобиль перегрузкам, которые будут вредными для него. Перегрев двигателя, работа с неисправными узлами, длительная эксплуатация без техобслуживания снижают срок работы машины и разрушают ее узлы и детали. Поэтому правилами эксплуатации авто также не стоит пренебрегать.

www.syl.ru