Коленчатый вал двигателя

Коленчатый вал двигателя воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразуем их в крутяший момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

Коленчатые валы двигателя изготовляются штамповкой из средне углеродистых легированных сталей и литьем из модифицированного магнием чугуна в зависимости от конструктивных и технологических особенностей коленчатых валов.

Устройство коленчатого вала

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с налом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива. На заднем конце коленчатого вала имеется маслоотражательный гребень, маслосгонная резьба и фланец (может отсутствовать) для крепления маховика.

Форма коленчатого вала определяется числом и расположением цилиндров, порядком работы и тактностъю двигателя. В большинстве случаев применяют полноопорные коленчатые валы, т.к. каждая шатунная шейка расположена между коренными. Для повышения износостойкости поверхностный слой коренных и шатунных шеек подвергают закалке на глубину 3—4 мм с нагревом ТВЧ. После термической обработки шейки валов, проводят шлифование шеек и полируют. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек. Перед капитальным ремонтом двигателя проводят исследование дефектов коленчатого вала. После чего составляют технологическую последовательность ремонта по устранению дефектов коленчатого вала.

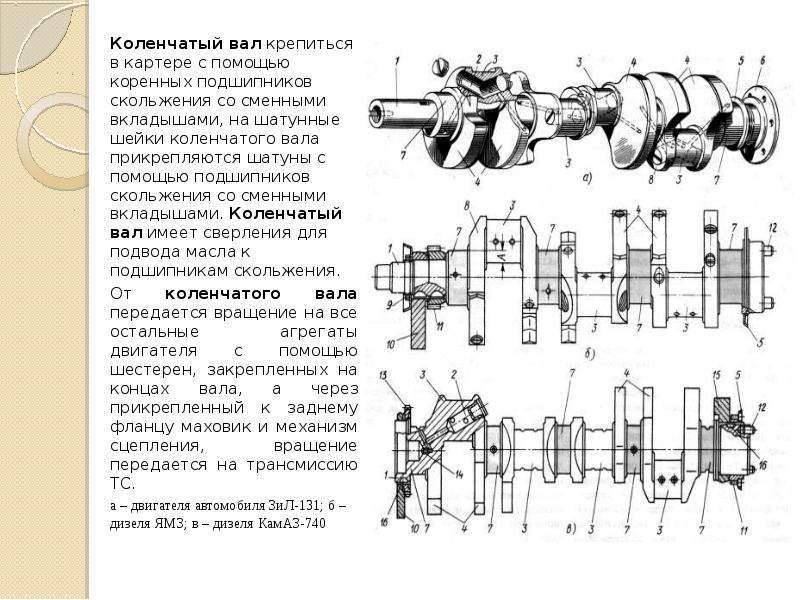

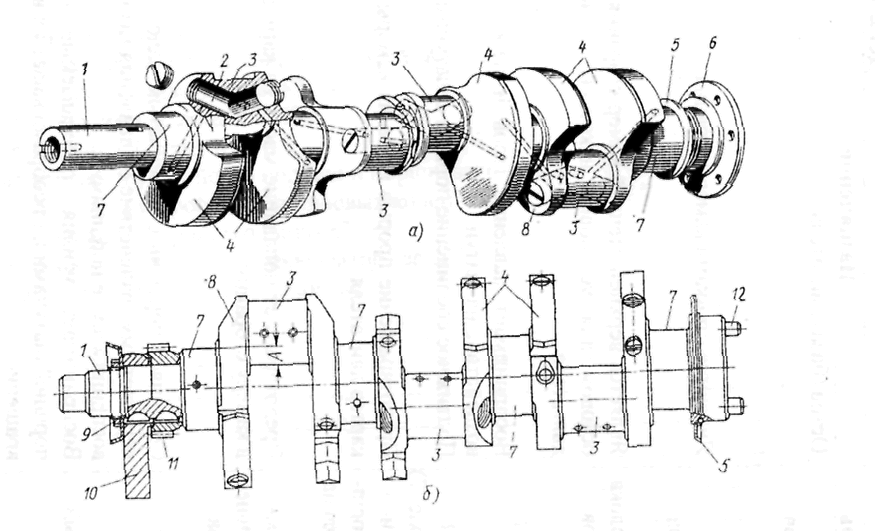

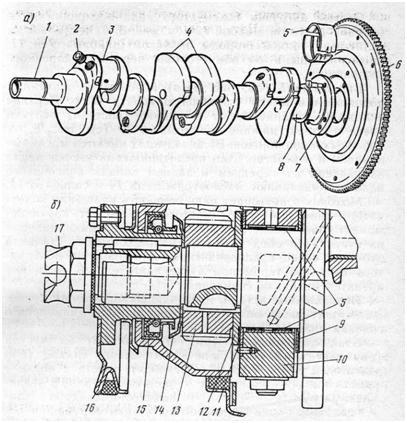

Коленчатые валы двигателя:

а — двигателя автомобиля ЗИЛ-130; б — двигателя ЯМЗ — 236; в — КамАЗ-740; 1 — передний конец вала; 2 — грязеуловитель; 3 — шатунная шейка; 4 — противовесы; 5— масло отражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — гайка; 10 и 15 — съемные противовесы; 11 — распрелелтельное зубчатое колесо; 12— установочный штифт; 13 — зубчатое колесо привода масляного насоса; 14 — винт: 16 — шпонка; А — величина перекрытия шеек.

Конструкция коленчатого вала

Конструкция и размеры коленчатого вала зависят от числа и расположения цилиндров двигателя, числа коренных и шатунных шеек, размещения шатунов, равномерности чередования рабочих ходов и уравновешенности.

Коленчатые валы могут быть как целые, так и составные. Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

Последние применяют в случае использования подшипников качения в качестве шатунных и коренных подшипников.

Коленчатый вал состоит из следующих элементов: переднего конца вала, шатунных и коренных шеек, противовесов и хвостовика.

На коленчатом валу обычно располагаются маховик, ведущая распределительная шестерня, шкив привода вентилятора, гаситель крутильных колебаний, маслоотражатели и другие второстепенные детали.

Общая длина кривошипа, а также размеры составляющих его элементов (коренная и шатунные шейки и щеки) зависят от минимального расстояния между осями двух соседних цилиндров.

В быстроходных дизелях и некоторых карбюраторных двигателях число коренных подшипников коленчатого вала на единицу больше числа колен. Карбюраторные двигатели часто имеют непол-ноопорные коленчатые валы. В «этом случае между двумя коренными подшипниками располагается по два колена, вследствие чего сокращается длина коленчатого вала и габаритные размеры двигателя.

Чтобы повысить жесткость таких коленчатых валов на изгиб, увеличивают диаметры шатунных и коренных шеек, уменьшают их длину и увеличивают толщину щек. В V-образных двигателях применяют полноопорные коленчатые валы.

В V-образных двигателях применяют полноопорные коленчатые валы.

Современные четырехцилиндровые карбюраторные двигатели с рядным расположением цилиндров обычно имеют три или пять коренных подшипников, а восьмицилиндровые V-образные двигатели — только пять коренных подшипников. Восьмицилиндровые дизели чаще делают с пятью коренными подшипниками. Шестицилиндровые карбюраторные двигатели могут иметь четыре и семь, а дизели — только семь коренных подшипников.

В подавляющем большинстве случаев коленчатые валы изготовляют цельными.

Исходя из условия равномерности чередования вспышек угол между кривошипами вала четырехтактного однорядного двигателя должен быть равен 720°/£ (где i— число цилиндров). Угол между кривошипами двухтактного двигателя согласно тому же условию должен быть 360°/£. При определении порядка работы двигателя из всех возможных вариантов выбирают порядок, при котором вспышки совершаются поочередно в цилиндрах наиболее удаленных друг от друга. Такой порядок работы несколько улучшает условия, в которых находятся коренные подшипники, и препятствует проникновению отработавших газов из одного цилиндра в другой.

Ниже рассматриваются конструктивные элементы коленчатого вала.

Передний конец коленчатого вала имеет ступенчатую форму, что необходимо для установки на нем шкива привода вентилятора, маслоотражающего устройства, распределительной шестерни и в некоторых случаях гасителя крутильных колебаний, который обычно объединяют в один узел со шкивом вентилятора. Все устройства и детали, расположенные на переднем конце коленчатого вала, стягивают болтом, ввернутым в его торец, или гайкой, навернутой на конец коленчатого вала. При установке коленчатого вала в подшипниках качения на его переднем конце должно быть предусмотрено место для устройства, при помощи которого масло подается в коленчатый вал.

Коренные шейки коленчатого вала выполняют одинакового диаметра. Для фиксирования коленчатого вала от осевых перемещений служит одна из крайних или средняя шейка. Упорные подшипники у большинства двигателей (у дизелей в особенности) располагают со стороны маховика. В некоторых двигателях упорные подшипники устанавливают со стороны механизма газораспределения или у среднего коренного подшипника. * — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

* — R .Чем больше перекрытие шеек, тем больше жесткость и прочность щеки. При этом можно уменьшить толщину щеки без увеличения ее ширины. Величина перекрытия шеек зависит от отношения хода поршня к диаметру цилиндра и диаметра шеек.

Переходы (галтели) от щек к коренным и шатунным шейкам во избежание возникновения больших концентраций напряжения выполняют радиусом около (0,035—0,08) d. Для уменьшения опорной поверхности шейки галтель в некоторых конструкциях состоит из двух-трех сопряженных дуг различных радиусов гг, г2, г3 .

Утолщение щек без увеличения длины двигателя ведет с одной стороны к повышению жесткости кривошипа, и с другой — к уменьшению ширины подшипников. При этом ширина подшипника не должна быть меньше 0,25 d.

При наличии на коленчатом валу противовесов форма щек усложняется.

Противовесы служат для разгрузки коренных подшипников от центробежных сил и моментов, вызываемых этими силами. Первые возникают от неуравновешенных масс колена вала. Для уменьшения массы противовесы следует конструировать так, чтобы их центр тяжести располагался на возможно большем расстоянии от оси коленчатого вала. Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

Масса противовеса составляет 70—80%суммарноймассывращающихсячастей.Противовесыо бычно отковывают или отливают как одно целое со щеками. Толщина противовеса не должна превышать толщины щеки, чтобы приремонте шейки коленчатоговаламожнобыло шлифовать.

В некоторых коленчатых валах сложной конструкции для упрощения их штамповки противовесы изготовляют отдельно. В этом случае противовесы к щекам крепятся специальными болтами 1 или шпильками 2 . Для фиксации головки болтов приваривают к противовесам.

Число и установочный угол противовесов определяют из динамического расчета.

В двигателях с кривошипно-камерной схемой газообмена противовесы, заполняя кривошипную камеру, уменьшают вредное пространство и способствуют созданию требуемого давления продувочного воздуха.

Шатунные шейки коленчатых валов обычно имеют меньший диаметр, чем коренные. При увеличении диаметра шатунной шейки увеличивается нижняя головка шатуна, что ведет к возрастанию вращающихся масс. При уменьшении длины шатунной шейки повышается удельная нагрузка, вследствие чего ухудшаются условия работы масляной пленки. Для уменьшения массы шатунные шейки часто высверливают.

Для уменьшения массы шатунные шейки часто высверливают.

Масло к шатунным шейкам подводится от коренных шеек по просверленным в валу каналам или запрессованным трубкам (в случае полых шеек).

Хвостовик (задний конец) коленчатого вала обычно имеет фланец для установки маховика. При наличии гидравлического сцепления роль маховика играет корпус сцепления. Задний конец коленчатого вала уплотняется с помощью отражательных колец вместе с фетровыми или резиновыми кольцами и винтовой нарезкой на валу, имеющей направление, обратное направлению вращения коленчатого вала.

Маховик крепится к фланцу коленчатого вала болтами. Отверстия под болты располагаются несимметрично, чем достигается установка маховика в строго определенном положении.

В торце фланца имеется отверстие для установки подшипника первичного вала коробки передач.

Назначение и устройство коленчатого вала – понятными словами о детали

Даже непрофессиональный механик в двух словах знает назначение и устройство коленчатого вала, так как он является очень важным конструктивным элементом двигателя внутреннего сгорания.

Назначение и устройство коленчатого вала – основные узлы

Зная, для чего нужен коленвал, можно утверждать, что на него в процессе работы воздействуют и крутящие, и изгибающие силы, поэтому для того чтобы он не вышел из строя раньше заданного времени, его износостойкость должна быть высокой. Именно с этой целью такие детали чаще всего изготавливают из высокопрочных легированных сталей, еще встречаются и литые коленчатые валы, изготовленные из высокопрочного чугуна и закаленные токами высокой частоты. Коленвалы бывают без противовесов и с двойным противовесом.

Расположена эта деталь непосредственно в двигателе автомобиля, и его конструкция напрямую зависит от движка. Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Однако, несмотря на это, в конструкциях абсолютно всех коленчатых валов наблюдается много общего. Так из чего состоит коленвал? В качестве опоры выступают коренные шейки, в основном, применяется конструкция с четырьмя опорами, но встречаются и трехопорные. В шестицилиндровых двигателях расположены валы, у которых семь опор. Для того чтобы деталь была уравновешена, необходим противовес, а если диаметры цилиндров небольшие, тогда применяется одинарный противовес. Благодаря им обеспечивается плавная работа всего двигателя.

Из чего состоит коленвал – вспомогательные механизмы

Выяснив, для чего служит коленчатый вал и какие силы на него действуют, становится понятным, почему сопряжения между щеками и шатунными шейками делаются немного закругленными, это предотвращает преждевременное разрушение. Между двумя щеками располагается шатунная шейка, которая называется коленом, ее предназначение – обеспечивать равномерность воспламенения, уравновешенность движка, минимальные изгибающие моменты и крутильные колебания.

Подшипники скольжения обеспечивают вращение шатунов и коленвала в опорах. На крайней или же средней коренной шейке устанавливается упорный подшипник скольжения, в его задачи входит предотвращение осевых перемещений детали. Учитывая количество деталей, которые должны четко работать все вместе, нетрудно догадаться, как тщательно балансируется эта деталь в процессе изготовления, но все равно иногда обнаруживается дисбаланс, правда, происходит это еще на этапе испытаний, и в продажу такой агрегат не попадет.

Как работает коленвал – взгляд изнутри

Принцип работы коленчатого вала заключается в следующем. В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Немаловажную роль играет и система смазки в детали. От общей магистрали к опорам коренных шеек обеспечивается подвод масла, которое подается под давлением. Далее по специальным каналам, расположенным в щеках, это масло подается к шатунным шейкам. Благодаря масляной пленке, повышается износостойкость данных элементов. Кроме того, благодаря давлению масла можно проверить, нуждаются ли шейки коленчатого вала в замене. Определившись, для чего нужен коленчатый вал, можно смело утверждать, что он занимает одну из ведущих позиций среди деталей двигателя.

Устройство коленчатого вала

Что такое коленчатый вал и из чего он состоит?

Коленчатый вал – это важная часть двигателя внутреннего сгорания, потому как он преобразует возвратно-поступательные движения поршней в крутящий момент. Устройство коленчатого вала следующее: щёки, шатунные и коренные шейки, противовесы, хвостовик, фланец.

Опора коленчатого вала – коренные шейки. В классических четырехцилиндровых двигателях коленвалы с пятью опорами. Конструкция из трех опор применяется редко, потому как не такая прочная. Семиопорные валы имеют шестицилиндровые двигатели. Обычно в блоках цилиндров с небольшим диаметром цилиндра применяют коленвалы с одинарным противовесом. Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Семиопорные валы имеют шестицилиндровые двигатели. Обычно в блоках цилиндров с небольшим диаметром цилиндра применяют коленвалы с одинарным противовесом. Во время изготовления и ремонта поверхность коренных и шатунных шеек тщательно полируется.

Виды коленвалов

Различают коленвалы с двойными противовесами и без них. Коленвал должен быть износостойким, иметь низкую массу, уравновешен, иметь точную обработку. Изготавливаются коленчатые валы из высокопрочной легированной стали. Также бывают литые коленвалы из высокопрочного чугуна, которые закаляются токами высокой частоты. Также бывают полые коленвалы.Как работает коленчатый вал?

На коленвал воздействуют изгибающие и скручивающие силы в процессе работы. Чтобы не было преждевременного разрушения сопряжение между шатунными шейками и щеками делают слегка закругленным. Если двигатель работает нормально, то коренные и шатунные шейки коленчатого вала постепенно изнашиваются, как и при скольжении подшипников.

Создается тонкая масляная пленка, благодаря подачи масла под давлением. Через некоторое время зазор между вкладышем и шейкой станет больше, уменьшится давление и снизится качество масляной пленки. Износ увеличивается, шейка с большим усилием задевает вкладыш, давление уменьшается снова и теперь работа невозможна, потому что из-за излишнего трения повышается температура, шейка сцепляется с вкладышем и он проворачивается.

Проверить, износились ли шейки коленчатого вала можно благодаря давлению масла в масляной магистрали на максимальных и минимальных оборотах прогретого двигателя. Между шейками и вкладышами на разобранном двигателе с помощью пластмассовой проволоки можно измерить зазор. Чем меньше зазор, тем деформация больше. В зависимости от конструкции двигателя на хвостовик коленвала устанавливается шкив, демпфер крутильных колебаний, звёздочка привода распредвала, вспомогательных и балансирных валов.

Устройство, схема и ремонт коленвала двигателя

Посмотреть вал в каталоге «АВТОмаркет Интерком»

Задать вопрос специалисту нашей компании

Коленчатый вал считается самым ответственным и дорогим по цене составляющих элементов двигателя внутреннего сгорания. Он улучшают определенное возвратно-поступательное движение автомобильных поршней в момент, когда крутится. Коленчатый вал принимает постоянно переменные нагрузки от определенных сил давления газов, а также сил инерции масс, которые двигаются и вращаются.

Он улучшают определенное возвратно-поступательное движение автомобильных поршней в момент, когда крутится. Коленчатый вал принимает постоянно переменные нагрузки от определенных сил давления газов, а также сил инерции масс, которые двигаются и вращаются.

Коленвал двигателя является единым конструктивным элементом, поэтому опытные водителя называют его деталью. Как правило, вал производят из стали через процесс ковки, но можно его получить и в результате литья из чугуна. На двигателей с дизелем или турбой устанавливаются более прочные коленчатые валы из стали.

Схема коленчатого вала

Конструктивно коленчатый вал соединяет несколько коренных и шатунных шеек, которые связаны между собой щеками. Коренных шеек, как правило, на 1 больше, а вал с данной компоновкой называется «полноопорным». Диаметр у коренных шеек, как правило, больше чем у шатунных. Продолжением щеки в обратной стороне направления от шатунной шейки является противовесом. Чтобы обеспечить плавную работу двигателя, противовесы уравновешивают вес шатунов и поршней.

Шатунная шейка, которая находится среди щек, называется коленом. Колена находятся в строгой зависимости от того, сколько их по количеству, как расположены и порядка работы цилиндров, опреденной тактности двигателя. Само положение колен обязано уравновесить двигатель, обеспечить равномерность воспламенения, и минимум крутильные колебания и изгибающие моменты.

Шатунная шейка является простой опорной поверхностью для конкретного шатуна. Если у вас автомобиль с двигателем V-образным, то процесс выполняется с немного удлинёнными шатунными шейками, на которых базируется 2 шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей могут попадаться спаренные шатунные шейки, которые сдвинуты относительно друг друга на угол около 20°, что приводит к правильному воспламенению (технология носит название Split-pin).

Место перехода от шейки к щеке является нагруженным в конструкции вала. Чтобы снизить концентрацию напряжений переход от шейки к щеке выполняется с радиусом закругления (определенной галтелью). Все галтели увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

Подшипники скольжения обеспечивает вращение коленчатого вала в опорах. Подшипники могут заменить разъемные тонкостенные вкладыши, которые производятся из стальной ленты с определенным нанесенным антифрикционным слоем. Существует выступ, который препятствуют проворачиванию вкладышей вокруг шейки. Чтобы избежать осевые перемещения коленчатого вала рекомендуют использовать упорный подшипник скольжения, который находится на средней или крайней коренной шейке.

Следите за состоянием смазки в двигателе, иначе придется чаще делать ремонт коленвалов. В целом это задиры шеек, т.е. «схватывание» разных металлов в сопряжении «шейка-вкладыш» с переносом и наволакиванием металла одной детали на другую. Задиры всегда сопровождаются увеличением зазора в подшипнике, износом рабочих поверхностей с глубокими кольцевыми рисками, а иногда — перегревом и даже расплавлением вкладышей.

При ремонте коленвала не стоит забывать о его надежности и долговечности, они не должны снизиться. В другом случае ремонт коленвала может быть дорогим, так как деньги и время будут потрачены зря.

Автозапчасти для ремонта двигателя внутреннего сгорания можно приобрести через интернет магазин компании «АВТОмаркет Интерком». Если вам требуется ремонт или диагностика двигателя, то обратитесь в автосервис по адресу ул.Пономарева, 25.

Коленчатый вал двигателя (коленвал): работа, устройство, вращение

Коленчатый вал или, как часто говорят автомобилисты, «коленвал» – это одна из самых значительных (и не только по размеру) и ответственных деталей современного двигателя. Он располагается в нижней части блока цилиндров, снизу его закрывает картер – поддон двигателя, заполненный моторным маслом.

Как выглядит

Как видно на фото, этот элемент имеет довольно сложную форму. Его основными составными частями являются:

- коренные шейки;

- шатунные шейки;

- щеки;

- противовесы.

Коренные (опорные) шейки служат для опоры коленвала в так называемых «постелях». В них крепятся не смещающиеся в процессе работы подшипники, обеспечивающие вращение. Поскольку на коренные шейки приходятся более значительные нагрузки, их диаметр больше, чем у шатунных.

Шатунные шейки (колена) – это опорные поверхности шатунов. С учетом порядка работы цилиндров колена смещаются относительно оси вращения на определенные углы.

Если коленчатый вал сконструирован так, что по обе стороны от каждой шатунной шейки находятся опорные, то он называется полноопорным, в противном случае – неполноопорным. В современных автомобильных двигателях наибольшее распространение имеют именно полноопорные коленвалы.

Колена соединены между собой щеками. Противовесы, являющиеся продолжениями щек в сторону противоположную колену, уравновешивают центробежные силы, возникающие при вращении. Внутри коленвала имеется масляные каналы, при помощи которых происходит смазка шатунных шеек.

Из каких материалов и как изготавливается

Материал и технология производства зависят от класса и назначения автомобиля:

- Для стандартных серийных автомобилей коленчатый вал отливается из чугуна, этим достигается минимальная себестоимость производства.

- Коленвал более мощных и спортивных машин кованый и изготовлен из стали. По сравнению с чугунным он обладает улучшенными характеристиками по таким параметрам, как габариты, вес и прочность.

- Самый дорогостоящий вариант, использующийся в люксовых моделях, – коленчатый вал, выточенный из цельного куска стали.

Место перехода щек в шейки является самым нагруженным, так как здесь концентрируются максимальные напряжения. Для того чтобы разгрузить соединение, его выполняют с полукруглым переходом (галтелью). Как правило, галтели делают двойными с промежуточным технологическим пояском. Такое конструктивное решение позволяет сохранить максимальное значение активной площади шеек – поверхности, находящей под вкладышами.

Как раз по причине возникновения высоких нагрузок в соединениях, не нашел широкого применения коленчатый вал составной конструкции, в котором отдельные части соединены между собой крепежом.

Для чего необходим

При помощи кривошипно-шатунного механизма двигателя возвратно-поступательное движение поршней цилиндров двигателя переходит во вращательное движение и передается через трансмиссию к колесам автомобиля. Коленчатый вал как раз и нужен для того чтобы выполнить такое превращение. При работе каждый из поршней четырехтактного двигателя постоянно находится в одном из тактов:

- впуск;

- сжатие;

- рабочий ход;

- выпуск.

В фазе рабочего хода поршень толкает связанный с ним шатун, а тот, в свою очередь, смещает коленчатый вал. Так реализуется вращение. Следующий по порядку работы цилиндров двигателя поршень в это время сжимает горючую смесь и после ее воспламенения толкает свой шатун, в результате чего коленчатый вал непрерывно вращается.

Маховик

К заднему, если смотреть со стороны расположения ремней/цепей механизма газораспределения, концу коленвала через фланец при помощи болтов крепится маховик – массивный чугунный диск с напрессованным зубчатым венцом (см. фото). Для того чтобы маховик не смещался и не нарушалась балансировка, предусмотрены центровочные штифты или специальные болты, расположенные несимметрично. Для предотвращения утечек масла на фланец маховика устанавливается дополнительное уплотнение (сальник).

Маховик накапливает энергию, необходимую для поддержания равномерного вращения в промежутках между воспламенениями горючей смеси в цилиндрах и выводит поршни из мертвых точек (крайних верхних и нижних положений поршня в цилиндре). Зубчатый венец маховика связан с шестерней стартера. При пуске двигателя маховик проворачивается стартером, придавая валу начальное вращение. Наконец, именно через маховик на узлы и агрегаты трансмиссии передается вращательное движение.

Обычно для контроля правильности установки фаз газораспределения на маховике имеются метки, указывающие положение первого поршня в верхней мертвой точке.

Носок

В передней части коленвала, называемой «носком», устанавливается шкив или шестерня привода газораспределительного механизма, элементов системы охлаждения и других агрегатов (см. фото). Носок уплотняется кольцевой манжетой (сальником). Кроме того, с внешней стороны носка в крышке двигателя устанавливается пылеотражатель, препятствующий проникновению загрязнений в картер.

Динамический анализ роторной системы коленвала поршневого двигателя

При вращении коленчатого вала поршневого двигателя могут возникать автоколебания. Они возбуждаются вследствие эксцентриситета шатунной шейки коленчатого вала и балансировочных масс в механической части системы. В данной заметке мы подробно разберём динамические характеристики коленчатого вала и орбиты движения балансировочных масс на валу с использованием функционала нового модуля Роторная динамика (Rotordynamics Module), который является дополнением к модулю Механика конструкций пакета COMSOL Multiphysics®. На основе результатов моделирования вы сможете улучшить конструкцию коленчатого вала, уменьшив его вибрации и, тем самым, оптимизировать работу двигателя целиком.

Анализ различных деталей поршневого двигателя

В поршневом двигателе, который является главным силовым агрегатом в автомобильной промышленности, выход из строя всего лишь одной небольшой детали может привести к поломке всего двигателя. Таким проблемным элементом могут являться шатуны поршневого двигателя, которые мы рассмотрели в одной из предыдущих статей нашего корпоративного блога. Однако, помимо шатунов, в двигателе есть много деталей, которые также необходимо учитывать при его проектировании.

Расчет усталостного (эксплуатационного) ресурса шатунов трёхцилиндрового поршневого двигателя.

Рассмотрим, к примеру, коленчатый вал двигателя. Эта деталь двигателя преобразует возвратно-поступательное движение поршней, которые соединены с ним, во вращательное движение. Шатунные шейки коленчатого вала расположены эксцентрично по отношению к оси вращения вала, чтобы обеспечить возможность преобразования таких движений. Однако, эта эксцентричность создаёт неуравновешенные силы при вращении коленчатого вала. Для балансировки таких сил на коленчатый вал добавляются балансировочные массы, которые из-за осевого смещения относительного коленчатого вала, создают несбалансированный изгибающий момент по всей длине детали. Поэтому положение балансировочных масс определяется таким образом, чтобы минимизировать изгибающий момент. Этот процесс обычно называют балансировкой ротора.

Эксцентриситет шатунных шеек коленчатого вала и балансировочных масс, а также осевое смещение между ними может привести к тому, что при вращении на коленчатом валу будут возникать автоколебания. Как и в случае с другими типами вращающегося оборудования, такие вибрации могут влиять на безопасность и производительность отдельных частей и двигателя целиком.

Функционал нового модуля Роторная динамика позволяет проводить точный анализ вибраций коленвала двигателя. В данной заметке мы рассмотрим учебный пример из Галереи моделей и приложений, а также продемонстрируем новые возможности пакета.

Модель: Динамический анализ роторной системы в виде коленвала

Начнем с геометрии нашей модели. В этом примере будем использовать коленчатый вал трёхцилиндрового поршневого двигателя. На схеме ниже изображена геометрия коленчатого вала, на которой отмечены маховик и расположение подшипников.

Геометрия коленчатого вала двигателя.

В процессе анализа будем предполагать, что автоколебания ротора возникают только в следствие дисбаланса (эксцентриситета масс). Поршневыми нагрузками на шатунные шейки коленчатого вала мы пренебрежем. Для получения корректных амплитудных значений вибраций зададим потери (как свойства материала) в роторе.

В установившемся режиме угловая скорость коленчатого вала должна составлять 3000 оборотов в минуту. Однако для достижения плавного старта ее увеличивают до этого значения плавно. Длина периода нарастания скорости выбирается таким образом, чтобы она линейно увеличивалась от 0 до 3000 оборотов в минуту, а затем оставалась постоянной.

Для корректного моделирования сборки «коленчатый вал-подшипники» воспользуемся мультифизическим интерфейсом Solid Rotor with Hydrodynamic Bearing (Твердотельный ротор с гидродинамическим подшипником). Он содержит в себе следующие интерфейсы:

- Solid Rotor (Твердотельный ротор)

- Hydrodynamic Bearing (Гидродинамический подшипник)

- Мультифизическая связка Solid Rotor Bearing Coupling (Связь твердотельного ротора и подшипника)

Для учёта гидродинамики тонких жидких плёнок в подшипниках скольжения можно воспользоваться функционалом узла Hydrodynamic Journal Bearing (Гидродинамический подшипник скольжения), который доступен в физическом интерфейсе Hydrodynamic Bearing (Гидродинамический подшипник).

Анализ результатов расчёта

На следующем графике изображены возникающие на коленчатом валу напряжения. Из графика видно, что максимальная нагрузка приложена к подшипнику, который ближе всего расположен к маховику. В соответствующей шатунной шейке возникает максимальное напряжение. Также в этом подшипнике возникает самое высокое давление.

Напряжение на коленчатом валу и распределение давления по поверхности подшипников.

Анализируя орбиты движения шатунных шеек, можно уверенно сказать, что они стабильны для каждого из четырёх подшипников. В таком состоянии каждая шатунная шейка достигает соответствующих положений равновесия. Это показано на левом рисунке снизу. Справа показаны графики поперечного смещения в третьей шатунной шейке. На основании результатов расчета можно сделать вывод, что эти смещения являются затухающими и достигают стационарного значения.

Слева: Орбиты движения шатунных шеек коленчатого вала. Справа: Зависимость поперечного смещения в третьей шатунной шейке от времени.

Узнайте больше о модуле Роторная динамика

Как Honda отказалась от традиционного мышления при разработке более легкого коленчатого вала

В постоянной борьбе за сокращение выбросов парниковых газов дизайн может сыграть решающую роль в повышении топливной эффективности транспортных средств. Международное энергетическое агентство заявляет, что около 24% глобальных выбросов CO2 приходится на транспорт, в том числе автомобильный, железнодорожный, воздушный и морской. Дорожный транспорт — самый большой виновник. По данным ЕС, 30% выбросов CO2 приходится на транспорт, из которых 72% приходится на автомобильный транспорт.Для повышения топливной эффективности и снижения выбросов углерода от транспортных средств снижение веса автомобильных компонентов оказывается очень эффективным.

В Японии Honda ведет несколько текущих проектов по облегчению своих компонентов, от рамы кузова и двигателей до болтов. Чтобы добиться упрощенного дизайна, необходимо тщательно изучить структуру и материалы, используемые в каждой детали. Последней целью НИОКР Honda — подразделения исследований и разработок автопроизводителя — является коленчатый вал.

Коленчатый вал — одна из важнейших функциональных частей двигателя.Он преобразует колебания поршней во вращательную силу. Для этого он должен быть очень прочным и долговечным.

«Коленчатые валы должны удовлетворять множеству функциональных критериев», — говорит Хиросуми Тодака, конструктор механического и гидравлического оборудования в лаборатории передовых технологий Honda R&D. «Например, его форма должна выдерживать давление сгорания, и необходимо поддерживать баланс вращения. Эти факторы и по сей день определяют форму коленчатого вала. За долгую историю развития двигателей вопрос о конструкции коленчатого вала был предрешен.Несмотря на это, мы поставили перед собой непростую задачу — разработать коленчатый вал на 30% легче, чем существующие модели ».

Хиросуми Тодака, Материалы | Процессы, инновационные исследования передового опыта в Honda R&DОтдел исследований и разработок Honda внимательно изучает аддитивное производство с момента его основания. При поиске технологии проектирования, такой как оптимизация топологии, она обнаружила генеративный дизайн (где генерируются и повторяются несколько проектов) и поняла, что это может значительно изменить общепринятые нормы проектирования.

Генеративный дизайн уже помог отрасли модернизировать такие компоненты, как кронштейны ремня безопасности, блоки управления двигателем и рамы мотоциклов; Значительное снижение веса привело в каждом случае. «Требовался новый подход, в котором использовались такие методы, как генеративный дизайн и аддитивное производство», — говорит Тодака. «Нам пришлось отказаться от предвзятых представлений и взглянуть на вещи в новом свете».

Компания Honda R&D начала свой проект — первый в своем роде, реализованный в сотрудничестве с Autodesk, — направленный на развитие гибкого подхода.«Крайне важно, чтобы в нашем дизайне мы отбросили предвзятость, думая о сугубо важных функциях детали», — говорит Хисао Уодзуми, который исследует производственные процессы проектирования и новые материалы в отделе исследований и разработок Honda. «Чтобы установить основы этого подхода, мы вместе провели семинар по критическому мышлению».

Семинар, проведенный в отделении Honda R&D в Вако, Сайтама, Япония. Создание лучшего коленчатого валаAutodesk подготовила первую партию модели, которая с использованием Netfabb и Fusion 360 соответствовала требованиям Honda в отношении данной детали.«Мы поделились опытом Honda, чтобы предоставить данные о весе и различных эксплуатационных ограничениях, а затем обсудили каждый пункт с командой Autodesk по мере формирования модели», — говорит Тодака.

В своей работе над деталями двигателей для двух- и четырехколесных транспортных средств Тодака полагался на свой прошлый опыт, чтобы придумывать конструкции, которые затем анализируются и уточняются. Когда он впервые увидел результат, он был потрясен. «Деталь имела органическую форму, как человеческая кость», — говорит он. «Это было что-то за пределами моего самого безумного воображения.”

Члены проектной команды Honda R&D отправились в Лондон, где прошли обучение генеративному дизайну; посетил технологический центр Autodesk в Бирмингеме, Англия; и обсудили темы, выходящие за рамки дизайна, такие как аддитивное производство. На предприятии Тодака говорит: «Прототипы можно было быстро создавать по чертежам. Я чувствовал, что это идеальная среда, где обратная связь может быть быстро применена к вашей работе ».

Данные прототипов заставили Honda пересмотреть свою компоновку и критерии прочности, что привело к новому набору граничных условий для деталей.Команда продолжила свою работу и разработала модель второй партии. «В команде Autodesk было много членов с разным опытом работы, в том числе в аэрокосмической сфере», — говорит Уозуми. «Они могли видеть, к чему мы стремимся с нашими проектами, и мы воплотили наши идеи в жизнь за относительно короткий промежуток времени».

01/02

Визуализация генеративной модели коленчатого вала. Предоставлено Honda R&D.

01/02

Напечатанный на металле прототип модели коленчатого вала генеративной конструкции.

Традиционная оптимизация топологии предоставляет только одно решение и требует трудоемких ручных исправлений. Генеративный дизайн Fusion 360 предлагал то, что, по словам Тодаки, было «конфигурацией, которую я даже не рассматривал как дизайнер». Новая конструкция коленчатого вала превзошла поставленные задачи, позволив на удивление снизить вес на 50%, но оставались сомнения в том, выдержат ли жесткость и прочность детали по сравнению с типичными коленчатыми валами.

Члены команды установили прототип на двигатель для тестирования производительности и получили много данных.Они поделились результатами с командой Autodesk, которая использует данные Honda для совершенствования своих процессов генеративного проектирования. «Применение генеративного дизайна к вращающейся части, такой как коленчатый вал, было чрезвычайно ценным опытом как для Honda, так и для Autodesk», — говорит Тодака.

Хисао Уодзуми, доктор философии, помощник главного инженера отдела технологии производства и управления административного отдела Вако в Honda R&D. Включение производства в процесс проектирования оказалось бесценным. «Он предоставляет нам модели, которые могут учитывать конструктивные ограничения, например, введенные с использованием аддитивного производства, производства на основе пресс-форм или 5-осевой обработки», — говорит Тодака.

Для Honda этот проект раскрыл возможности аддитивного производства. «Хотя у некоторых все еще есть сомнения по поводу этой новой формы, внимание, которое она привлекла к технологии, стоило затраченных усилий», — говорит Тодака. «Хотя еще многое можно сделать для облегчения деталей, теперь мы видим путь вперед для достижения наших целей. Я ожидаю, что в будущем инновационные продукты, созданные с использованием генеративного дизайна, станут нормой. Я думаю, что в рамках нашей работы мы должны изучить дальнейшие применения этой технологии.”

Ясуо Мацунака — клавишник, фанат космических фильмов, редактор Redshift Japan и менеджер по контент-маркетингу в Autodesk Japan.

Коленчатый вал — обзор | ScienceDirect Topics

На рисунке 6 показано поперечное сечение впускного коллектора. Угол дроссельной заслонки регулирует массовый расход воздуха в коллектор.Дизельные двигатели либо не дросселируются, либо очень умеренно дросселируются в некоторых рабочих точках, чтобы обеспечить достаточную рециркуляцию выхлопных газов. Массовый расход воздуха из коллектора в цилиндры, ma, out, зависит от уровня давления во впускном коллекторе, p m (и давления в цилиндре, p c ). Чтобы правильно контролировать соотношение воздух-топливо λ в переходных режимах, впрыскиваемое количество топлива должно быть адаптировано к массовому расходу воздуха в цилиндр m.a, out ,, а не массовый расход воздуха во впускной коллектор, m.a, in ,.

РИСУНОК 6. Поперечный разрез впускного коллектора.

Колебаниями давления во впускном коллекторе пренебречь (усредненная модель). Изменение массового расхода воздуха m.a, in приводит к замедленному изменению давления в коллекторе p m . Применимое дифференциальное уравнение выводится из энергетического равновесия: изменение внутренней энергии воздушной массы во впускном коллекторе равно сумме входящих и исходящих потоков энергии плюс баланс изменений энергии газа из-за смещения работа пВ .Вводя удельную внутреннюю энергию u = U / m и удельную энтальпию h = H / m , дифференциальное уравнение принимает вид:

(7) ddt (ma, inuin) = ma, inuin − ma, outuout + paV.in − pmV.out

Использование коэффициентов удельной теплоемкости c v = ∂ u / ∂ϑ и c p = ∂ h / ∂ϑ, показатель адиабаты κ = c p / c v , газовая постоянная R , а также плотность воздуха ρ = м / В , получаем следующее уравнение для изменения давления:

(8) п.m = κRϑaVm (m.a, in − ϑmϑam.a, out)

Трудно измерить массовый расход воздуха из коллектора в цилиндр, m.a, out ,. Поскольку динамический отклик ma, out намного быстрее, чем динамический отклик давления в коллекторе p m , в справочной таблице должно учитываться только статическое поведение ma, out f 1 ( n , p m ) (рис.7). Массовый расход воздуха m.a, out зависит от частоты вращения двигателя n и давления в коллекторе p m при стационарной работе, где производные равны n.= 0 и pˆ.m = 0:

РИСУНОК 7. Динамическая модель впускного коллектора.

(9) ma, out * = ma, outϑmϑa = f1 (n, pm)

Изменение давления во впускном коллекторе определяется по формуле:

(10) pm = 1τ (ma, in − f1 (n, pm))

с постоянной времени интегрирования τ:

(11) τ = VmκRϑa

Постоянная времени интегрирования зависит от рабочего состояния двигателя. На одном тестовом двигателе оно варьируется от 21 мс до 740 мс. Сравнение измеренного и рассчитанного давления в коллекторе и частоты вращения двигателя n показано на рис.8. Процесс преобразования энергии чрезвычайно сложен и очень нелинейен. В упрощенном подходе стационарная зависимость крутящего момента сгорания T comb от давления во впускном коллекторе и скорости двигателя должна быть представлена второй нелинейной справочной таблицей f 2 ( n , p м ), которые можно измерить во всех рабочих точках двигателя. Динамическое поведение отдельно рассматривается как комбинация времени запаздывания первого порядка T l, e и мертвого времени T d, e .

РИСУНОК 8. Сравнение измеренного и рассчитанного давления в коллекторе.

Обе постоянные времени изменяются обратно пропорционально частоте вращения двигателя.

Баланс крутящего момента на коленчатом валу

(12) 2πJdndt = Tcomb − Tload

Двигатель с разомкнутым сцеплением (т.е. без трансмиссии) имеет момент инерции в диапазоне:

J = 0,15… 0,30 кг / м2

Путем введения нормированных переменных получаем:

(13) ︸Tj2π · J · n0T0 · d (n / n0) dt = TcombT0 − TloadT0

с постоянной времени,

(14) Tj = 2πJ · n0T0

При максимальном выходном крутящем моменте T 0 и частоте вращения двигателя n 0 :

J = 0.3 кг / м 3

n 0 = 6000 об / мин

T 0 = 300 Нм

Постоянная времени T J = 0,63 с . При ускорении с низких оборотов двигателя с максимальным крутящим моментом момент инерции J на порядок меньше, однако T J на порядок больше при высоких оборотах двигателя и минимальном выходном крутящем моменте (e .г., при движении накатом). Момент нагрузки включает трение, вспомогательные приводы и возмущения. Полная модель установки для управления частотой вращения холостого хода показана на рис. 9. Для конструкции контроллера две карты: f 1 ( n , p m ) и f 2 ( n , p m ) линеаризованы в рабочей точке холостого хода ma, 0, n0, pm, 0. Представляем дифференциалы первого порядка:

РИСУНОК 9.Блок-схема управления холостым ходом.

(15) FN1 = ∂f1∂n | n = n0FN2 = ∂f2∂n | n = n0FP1 = ∂f1∂pm | pm = pm, 0FP2 = ∂f2∂pm | pm = pm, 0

и разность переменных, получаем:

(16) Δm.a, out * ma, 0 = FN1n0m.a, 0Δnn0 + FP1pm, 0m.a, 0Δpmpm, 0

(17) ΔTcomb * T0 = FN2n0T0Δnn0 + FP2pm, 0T0Δpmpm, 0

Дифференциальное уравнение из модели многообразия, Ур. (10) преобразуется Лапласа и в сочетании с уравнением. (16) принимает следующий вид:

(18) с · τn · ΔPmpm, 0 = −FN1n0m.a, 0ΔNn0 − FP1pm, 0m.a, 0ΔPmpm, 0 + ΔM.a, дюйм.a, 0

Входящий воздушный поток ΔM.a, in служит управляющим входом Δ U . Уравнение (17) также преобразовано по Лапласу и расширено на время задержки двигателя и времени задержки:

(19) ΔTcombT0 = FN2n0T0e − sTd, esTl, eΔNn0 + FP2pm, 0T0e − sTd, e1 + sTl, eΔPmpm, 0

This теперь вставлен в баланс крутящего момента, уравнение. (13). Пренебрегая возмущающим моментом нагрузки T нагрузки для целей управления, получаем:

(20) sTJ · ΔNn0 = e − sTd, e1 + sTl, e (FN2n0T0ΔNn0 + FP2pm, 0T0ΔPmpm, 0)

The Анализ устойчивости модели установки и конструкции контроллера теперь должен выполняться без учета постоянных времени T d, e и T l, e .Последующий подход упрощается до линейной модели пространства состояний второго порядка:

(21) S · [ΔPmpm, 0ΔNn0] = ︸A¯ [−FP1τnpm, 0m.a, 0 − FN1τnn0m.a, 0FP2Tjpm, 0T0FN2Tjn0T0] · [ Pmpm, 0ΔNn0] + ︸B¯ [1τn0] · ΔUm.a, 0

Управление пространством состояний с пропорциональной обратной связью может быть выполнено, например, путем размещения полюсов. Добавлена дополнительная интегральная обратная связь, чтобы компенсировать смещения из-за возмущающих нагрузок. Вся система показана на рис. 9. На рис. 10 показан входной критический возмущающий сигнал от привода, который поступает одновременно с возмущающим моментом.Видно лишь очень незначительное снижение частоты вращения двигателя. Аналогичным образом может осуществляться регулирование холостого хода дизельных двигателей. По сравнению с двигателями SI есть два основных отличия:

РИСУНОК 10. Помехи от водителя и одновременное переключение передач в положение Drive как возмущающая нагрузка.

- 1.

Впускной коллектор не дросселируется, так что двигатель получает максимально возможный массовый расход воздуха m.a в каждой рабочей точке.

- 2.

При непосредственном впрыске топлива время задержки T l, e может быть значительно сокращено.

Эти две точки упрощают конструкцию управления. Сложностью может быть турбонаддув, который вносит значительную временную задержку в реакцию массового расхода воздуха m.a на переходные процессы управляющего входа.

Конструкция коленчатого вала — Phase_3_Project

Это от Тома Киммела, Pres. SACA от 05.09.11: «Как правило, коленчатый вал и шатун сложнее всего изготовить в домашних условиях, поскольку они поковки.»

На этих страницах мы исследуем, что нужно для создания хорошего коленчатого вала, включая конструкцию кривошипа, вибрацию, балансировку, прочность и т. Д.

В общем, цель коленчатого вала — преобразовать линейное движение поршня во вращательное движение, где может использоваться для других целей, таких как привод колеса, вращение генератора, приведение в действие насоса и т. д. Коленчатый вал получил свое название благодаря наличию одного или нескольких «кривошипов» на валу. Каждый кривошип обычно смещен на ось относительно центра главного вала.Например:

Со стороны это может выглядеть примерно так:

Если у двигателя более одного цилиндра, к коленчатому валу прикрепляют несколько кривошипов:

Баланс

Балансировка коленчатого вала требует особого внимания. Если не компенсировать балансировочный груз, кривошип будет вызывать неконтролируемую вибрацию. На приведенном выше рисунке, например, три кривошипа расположены на одном коленчатом валу под углом 120 ° друг к другу.Он симметричен относительно центральной линии коленчатого вала и, таким образом, уравновешен до тех пор, пока все кривошипы идентичны.

Если на коленчатом валу имеется только один кривошип, то шатун должен быть каким-либо образом противовесен. Вот один из подходов к решению этой проблемы:

Здесь два отрезка вала обрезаются до одинаковой длины (и, следовательно, веса). Один используется как шатун, другой разрезается пополам и используется как противовес шатуну. Вот как это выглядит в 3D:Изготовление

Из-за требований к балансировке коленчатого вала необходимо уделять особое внимание его изготовлению.Как упомянул Том Киммел выше, это традиционно делается путем литья коленчатого вала, предназначенного для работы с определенной конструкцией двигателя. Таким образом, если двигатель имеет четыре цилиндра, он будет иметь четыре сбалансированных кривошипа. Как показано на приведенном выше рисунке коленчатого вала с тремя кривошипами, он может быть отлит по частям и соединен болтами, если детали идентичны и спроектированы для сбалансированной сборки.

Литье горячего металла, особенно с использованием стали, — это процесс, недоступный большинству домашних мастеров или производителей.Чугун плавится при температуре более 2000 ° F. Для достижения этих температур требуется печь. Сталь обычно отливают в песчаных формах. Это горячий и опасный процесс.

Альтернативой является сборка коленчатого вала. Сборка может быть выполнена путем сварки деталей вместе, как показано на рисунке выше, или с помощью болтов в резьбовых отверстиях:

Хотя для сварки требуются инструменты и навыки, использование крепежных винтов также сопряжено с проблемами, поскольку вибрация может привести к их сотрясению.

Для одноцилиндрового двигателя одним из подходов является использование маховика в качестве кривошипа. Пока напряжение на штыре разъема не вызывает никаких повреждений, большая часть его уравновешивается самим маховиком.

(PDF) Лекция 7 Конструкция коленчатого вала

Примечание. Упомянутый выше анализ силы центрального коленчатого вала является элементарным по своей природе. Центральный коленчатый вал

опирается на три подшипника и, как таковой, представляет собой статически «неопределенную» конструкцию

. Такие проблемы решаются с помощью трех уравнений: одно для суммирования вертикальных сил

, одно для суммирования моментов и третье с учетом прогиба

вала.Геометрия коленчатого вала такова, что невозможно записать

аналитических уравнений. Проблема решается практическим применением метода конечных элементов.

Пример: спроектировать центральный коленчатый вал для одноцилиндрового вертикального двигателя, используя следующие данные

:

Диаметр цилиндра = 125 мм

Соотношение(л / об) = 4,5

Максимальное давление газа = 2,5 МПа

Длина хода = 150 мм

Вес маховика с ременным шкивом = 1 кН

Общее натяжение ремня = 2 кН

Ширина ступицы маховика с ременным шкивом = 200 мм

Крутящий момент на коленчатом валу максимальный при вращении кривошипа через 25 ° от верхнего мертвого центра

и в этом положении давление газа внутри баллона составляет 2 МПа.Ремни расположены в горизонтальном направлении

. Вычислите

1. Реакции подшипников, когда расстояние между центрами коренных подшипников 1 и 2 составляет

в два раза больше диаметра поршня.

2. Конструкция шатунной шейки. Допустимое напряжение изгиба для пальца кривошипа составляет 75 Н / мм2, а допустимое давление подшипника

для втулки пальца кривошипа составляет 10 Н / мм2.

Отношение (l / d) для подшипника шатунной шейки равно 1.

3. Конструкция левой шейки кривошипа

4.Конструкция вала под маховик. Ширина ступицы маховика с ременным шкивом составляет

200 мм.

Случай II: кривошип находится под углом к линии положений мертвой точки и подвергается воздействию максимального крутящего момента

.

Конструкция коленчатого вала | анализ коленчатого вала

Программное обеспечение для проектирования коленчатого вала

Компания DNV одобрила конструкцию коленчатого вала на протяжении десятилетий. У нас есть знания в предметной области и опыт передовой практики, которые были вложены в разработку программного обеспечения Nauticus Machinery Crankshaft Fatigue.Этот программный модуль для расчета и анализа коленчатого вала рассчитывает защиту от усталости на основе Руководства по классу DNV 0037. Он также охватывает соответствующий метод расчета в соответствии с унифицированными требованиями IACS M53.

Анализ коленчатого вала

Анализ коленчатого вала на прочность первоначально состоит в определении номинальных переменных изгибных и номинальных переменных крутящих напряжений, которые умножаются на соответствующие коэффициенты концентрации напряжений с использованием теории постоянной энергии деформации (v.Критерий Мизеса), приводят к эквивалентному знакопеременному напряжению (одноосное напряжение). Затем это эквивалентное переменное напряжение сравнивается с усталостной прочностью коленчатого вала выбранного материала. Это сравнение затем покажет, имеет ли соответствующий коленчатый вал адекватные размеры согласно анализу коленчатого вала.

Конструкция коленчатого вала основана на оценке защиты от усталости коленчатого вала в зонах высоких нагрузок. Анализ коленчатого вала также основан на предположении, что области, подверженные наибольшим напряжениям, следующие:

- угловые переходы между шатунной шейкой и шейкой, а также между шейкой и перемычкой

- выходы отверстий шатунных шейных шатунов

- выходы масляных отверстий шейки

Эти методы расчета и анализа коленчатого вала применимы к двигателям как для главных силовых установок, так и для вспомогательных целей, которые предназначены для непрерывной работы с указанным (номинальным) номинальным значением.Если предполагается частое использование номинальной перегрузки (сверх номинальной), т. Е. Накопление нескольких миллионов циклов нагрузки, эта перегрузка должна лечь в основу расчета. Кроме того, эти методы применимы к цельнокованым или полуфабрикатным коленчатым валам из кованой и литой стали и с одним ходом кривошипа между коренными подшипниками. Конструкция с более чем одним ходом кривошипа между коренным подшипником, канавками между шатунными шейками, полностью собранными коленчатыми валами или сварными коленчатыми валами будет специально рассматриваться на основе эквивалентности «нормальным» требованиям.

Программное обеспечение для определения усталости коленчатого вала от DNV

- Расчет и анализ безопасности против усталостного разрушения коленчатого вала в дизельных двигателях и безопасности против проскальзывания полуавтоматических коленчатых валов

- Проверка на усталость на основе указаний по классам DNV 0037

- Соответствующий метод расчета в соответствии с методом IACS для проектирования и анализа коленчатого вала

- Относится к дизельным двигателям как для главной силовой установки, так и для вспомогательного назначения

- Относится к цельнокованым или полусделанным коленчатым валам из кованой и литой стали с одним ходом кривошипа между коренными подшипниками

Ключевые преимущества модуля программного обеспечения для проектирования и анализа коленчатого вала

- Программа определения усталости коленчатого вала рассчитывает в соответствии с правилами DNV и требованиями IACS в том же инструменте проектирования коленчатого вала

- Функции импорта для давления в цилиндрах или теоретический метод расчета

- Гибкие возможности ввода (используйте предопределенный ввод для e.грамм. коэффициенты концентрации напряжений или позвольте программе вычислить их)

- Расширенный генератор отчетов

::. IJSETR. ::

International Journal of Scientific Engineering and Technology Research (IJSETR) — международный журнал, предназначенный для профессионалов и исследователей во всех областях информатики и электроники. IJSETR публикует исследовательские статьи и обзоры по всей области инженерных наук и технологий, новые методы обучения, оценки, проверки и влияние новых технологий, и он будет продолжать предоставлять информацию о последних тенденциях и разработках в этой постоянно расширяющейся теме.Публикации статей отбираются путем двойного рецензирования, чтобы гарантировать оригинальность, актуальность и удобочитаемость. Статьи, опубликованные в нашем журнале, доступны онлайн.

Журнал объединит ведущих исследователей, инженеров и ученых в интересующей области со всего мира. Темы, представляющие интерес для подачи, включают, но не ограничиваются:

• Электроника и связь

Машиностроение

• Электротехника

• Зеленая энергия и нанотехнологии

• Машиностроение

• Компьютерная инженерия

• Разработка программного обеспечения

• Гражданское строительство

• Строительное проектирование

• Строительное проектирование

• Электромеханическое машиностроение

• Телекоммуникационная техника

• Коммуникационная техника

• Химическая инженерия

• Пищевая промышленность

• Биологическая и биосистемная инженерия

• Сельскохозяйственная инженерия

• Инженерная геология

• Биомеханическая и биомедицинская инженерия

• Инженерные науки об окружающей среде

• Новые технологии и передовая инженерия

• Беспроводная связь и сетевое проектирование

• Тепловедение и инженерия

• Управление бизнесом, экономика и информационные технологии

• Органическая химия

• Науки о жизни, биотехнологии и фармацевтические исследования

• Тепло и Masstranfer and Technology

• Биологические науки

• пищевая микробиология

• Сельскохозяйственные науки и технологии

• Водные ресурсы и экологическая инженерия

• Городские и региональные исследования

• Управление человеческими ресурсами

• Polution Engineering

• Математика

• Наука

• Астрономия

• Биохимия

• Биологические науки

• Химия

• Натуральные продукты

• Физика

• Зоология

• Наука о продуктах питания

• Материаловедение

• Прикладные науки

• Науки о Земле

• Универсальная аптека и LifeScience

• Квантовая химия

• Аптека

• Натуральные продукты и научные исследования

• Челюстно-лицевая и оральная хирургия

• Вопросы маркетинга и торговая политика

• Глобальный обзор деловых и экономических исследований

• управление бизнесом, экономика и информационные технологии

Особенность IJSETR…

• Прямая ссылка на аннотацию

• Открытый доступ для всех исследователей

• Автор может искать статью по названию, заголовку или ключевым словам

• Прямая ссылка на аннотацию к каждой статье

• Статистика по каждой статье как нет. раз его просмотрели и скачали

• Быстрый процесс публикации

• Предложение автору, если статья нуждается в модификации

• Пост-публикация работает как индексация каждой статьи в разные базы данных.

• Журнал издается как в электронной, так и в печатной версии.

• Отправка печатной версии автору в течение недели после онлайн-версии

• Надлежащий процесс экспертной оценки

• Журнал предоставляет всем авторам электронные сертификаты с цифровой подписью после публикации статьи

• Полная статистика по каждому выпуску будет отображаться в ту же дату выпуска выпуска

. Методологиядля проектирования автомобильных коленчатых валов с использованием аналитических и гибких моделей

Коленчатый вал является одним из наиболее важных подвижных компонентов двигателя внутреннего сгорания.Он отвечает за преобразование колебательного движения поршня во вращательное движение шатунов. Во время работы двигателя коленчатый вал подвергается осевым, изгибающим и скручивающим нагрузкам, что приводит к возникновению участков с высоким напряжением на детали. Из-за поэтапного сгорания цилиндров коленчатый вал имеет высокие уровни торсионных нагрузок, а чрезмерная крутильная вибрация является одной из основных причин отказов коленчатых валов и вспомогательного оборудования двигателя, такого как шкивы, ремни и шестерни.

В этой статье представлен аналитический метод предварительного просмотра напряжений в коленчатом валу путем рассмотрения компонента как простого цилиндрического вала, приложения радиальных и крутильных нагрузок на шатунные шейки и опоры в положениях коренных подшипников.Нагрузки прилагаются к модели балки, а напряжения рассчитываются путем интегрирования уравнений статического равновесия для гиперстатических моделей для случаев изгибных и крутильных нагрузок. Для расчетов существующей модели коленчатого вала входные данные могут быть извлечены из моделей CAD (массовые характеристики) и из простого CAE или аналитического анализа (параметры жесткости).

Входные сгорание и инерционные нагрузки, радиальные силы и крутящий момент рассчитываются методом Ньютона-Эйлера, а крутящие моменты колебаний определяются в частотной области с использованием преобразования Фурье, интеграла свертки и уравнений состояния.Кроме того, был реализован простой метод оценки оптимальных параметров гасителя крутильных колебаний с целью уменьшения амплитуды колебаний.

Демпферы крутильных колебаний служат для уменьшения амплитуд крутильных колебаний коленчатого вала. В предложенной методике реализованы два типа демпферов: настроенный резиновый демпфер и неповорачиваемый вязкий демпфер. По сути, демпфер крутильных колебаний — это дополнительная инерция, вносимая в систему на переднем конце коленчатого вала. Основное различие между обоими типами заключается в том, что в вязком демпфере нет жесткости между демпферным кольцом и ступицей демпфера, а только демпфирование, обеспечиваемое вязкой жидкостью, обычно силиконовой жидкостью с высокой вязкостью.