Порядок затяжки головки ВАЗ 2110 8 клапанов

Снятие и разборка головки блока цилиндров двигателя ВАЗ-2112.

Порядок протяжки головки блока цилиндров ваз 2110.

головки блока цилиндpов после обкатки автомобиля и чеpез 1000 км пpобега по.

Порядок затяжки болтов головки ВАЗ.

затяжки резьбовых соединений Ваз 2108, Ваз 2109, Ваз 21099, Лада Самара Бол…

Замена прокладки головки блока цилиндров.

Замена прокладки головки блока цилиндров.

Снятие и установка головки цилиндров.

Renault Sandero — Регулировка клапанов.

«Головка цилиндров».

Замена гидрокомпенсаторов своими руками

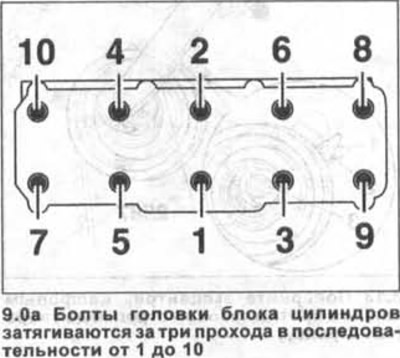

Схема затяжки.

42.Установите головку на предварительно, блок убедившись

порядок затяжки головки ваз.

Прокладки двигателя у всех ВАЗ.

«Порядок затягивания болтов головки цилиндров»): первый прием — з…

Замена прокладки головки блока цилиндров.

Повторное использование болтов крепления головки блока цилиндров допускаетс.

Момент затяжки болтов 1471065291.

Схема затяжки болтов гбц приора.

2 прием — затяните болты моментом 69,4-85,7 Нм (7,1-8,7 кгс-м).

Момент затяжки.

Замена прокладки и чистка клапанной крышки.

порядок затягивания головки.

Как производится затяжка ГБЦ ВАЗ 2107.

Порядок затягивания болтов крепления головки цилиндров.

затягивание гаек корпусов подшипников распредвала.

Порядок затяжки болтов крепления головки блока цилиндров.

Порядок затяжки болтов головки блока цилиндров д 245

Затяжка ГБЦ и регулировка клапанов Д-245Е3

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

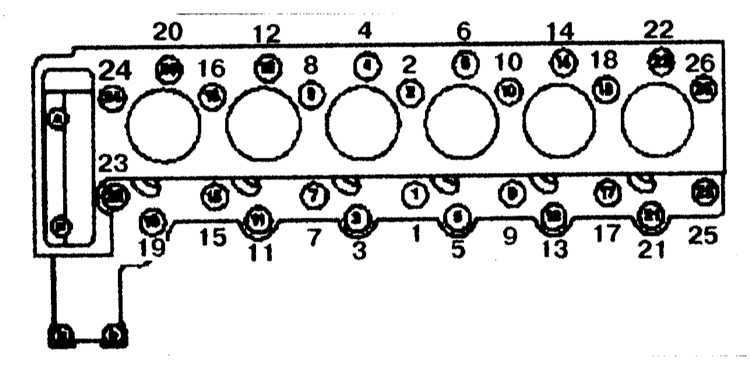

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

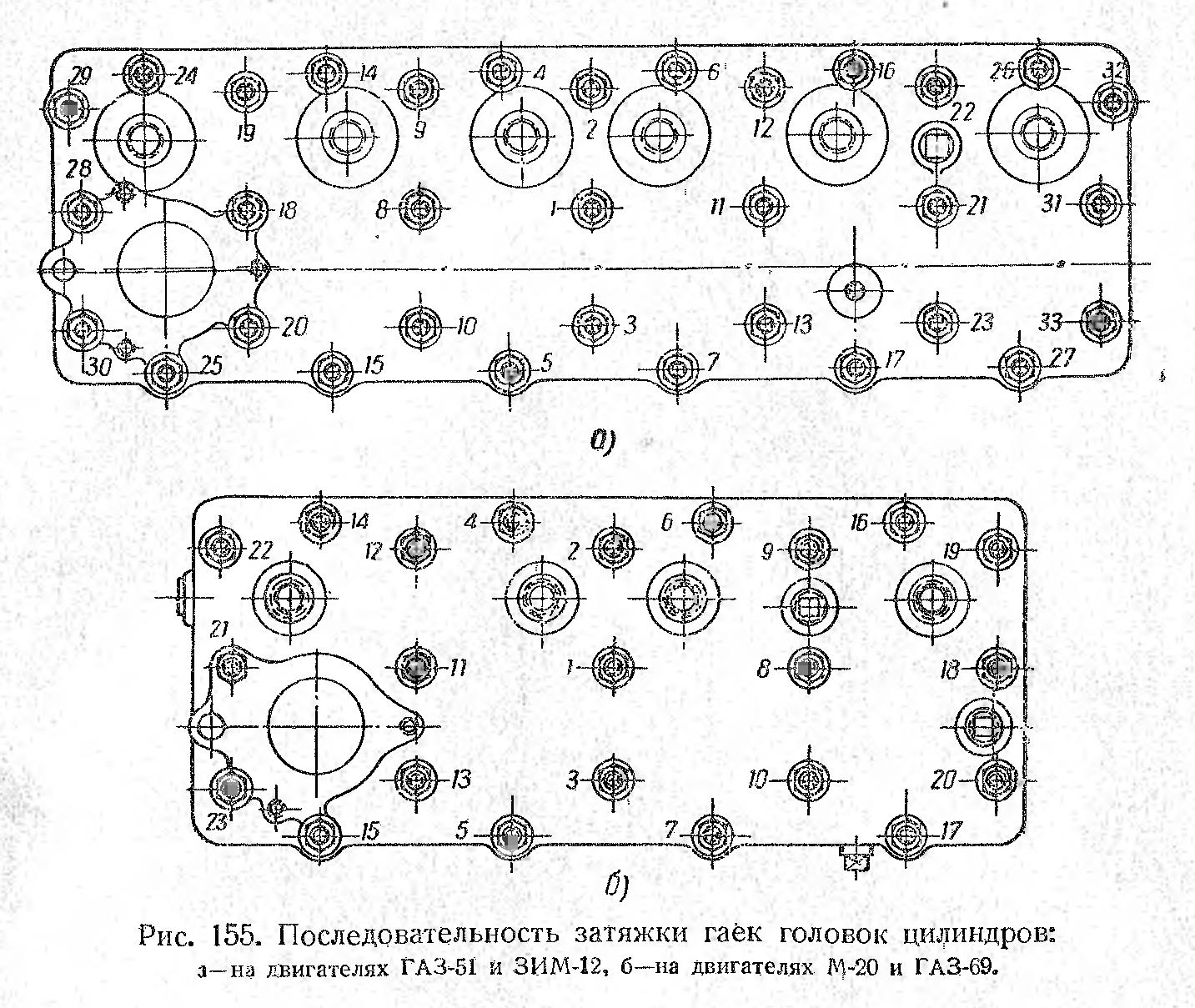

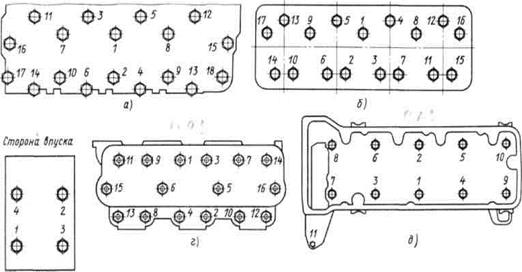

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Установка ГБЦ и клапанного механизма Д-245

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рис. 1.

1.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 4. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

— впускные клапаны — 0,2 +0,05 мм;

— выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора).

Затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана (рис. 5) и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку.

По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Сборочные детали головки дизеля Д-245.12 (рис. 6).

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.

Порядок затяжки головки д 245

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

– снимите колпак и крышку головки цилиндров;

– снимите ось коромысел с коромыслами и стойками;

– динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 – Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны – 0,25 мм;

2) выпускные клапаны – 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны – 0,25 мм;

выпускные клапаны – 0,45 мм.

Рисунок 2 – Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

– снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

– проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Двигатели модели Д-245 – это 4-тактные силовые установки, оборудованные 4 цилиндрами, которые размещаются вертикально в ряд. Мотор оборудуется системой непосредственного впрыска, что обеспечивает повышенный уровень сгорания топлива, а соответственно и более высокий КПД. Однако для корректной работы силовой установки требуется своевременная регулировка клапанов двигателя Д-245.

Двигатель Д-245

С целью обеспечения лучшего уровня приемистости применяется турбинный компрессор с возможностью корректировки потока воздуха. Благодаря этому обеспечиваются повышенный уровень крутящего момента даже при минимальном количестве оборотов коленвала. При этом подобный двигатель с турбиной выводит отработанные газы, которые соответствуют европейским стандартам Евро 3. Но вся серия подобных моторов предназначена для использования только в условиях температуры окружающей среды, находящейся в пределах -45 – +45 градусов. Главным местом использования этих агрегатов является их установка в дорожную, строительную, а также колесную технику.

При этом подобный двигатель с турбиной выводит отработанные газы, которые соответствуют европейским стандартам Евро 3. Но вся серия подобных моторов предназначена для использования только в условиях температуры окружающей среды, находящейся в пределах -45 – +45 градусов. Главным местом использования этих агрегатов является их установка в дорожную, строительную, а также колесную технику.

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов ГБЦ определяет последовательность и силу, с которой проводится закручивание в резьбовых соединениях болтов маховика. Важно помнить, что момент затяжки ГБЦ должен находиться в пределах 190-210 Нм. При этом гайки шпилек и болты требуется затягивать до отказа.

Процесс регулировки выполняется следующим образом:

- Сначала нужно провернуть коленвал посредством коренных подшипников, а также шатунов пока не перекроются клапаны первого цилиндра. В этот момент впускной в первом цилиндре только открывается, а вот выпускной закрывается.

После этого выполняется регулировка зазоров в 4, 6, 7 и 8 клапанах (отсчет ведется со стороны вентилятора).

После этого выполняется регулировка зазоров в 4, 6, 7 и 8 клапанах (отсчет ведется со стороны вентилятора). - После этого проворачивается коленвал на 1 оборот так, чтобы перекрылся 4 цилиндр. В этот момент проводится регулировка 1, 2, 3, а также 5 клапанов.

По завершении этого процесса по указанной схеме требуется поставить в первоначальное положение ось коромысел, после чего провести регулировку зазоров клапанов Д-245, присутствующих между ними и коромыслами.

Регулировка клапанов Д-245

Отдельно стоит рассмотреть порядок регулировки клапанов Д-245. До того, как приступать к этому процессу рекомендуется изучить особенности этого узла. Так, распредвал имеет сразу 5 опор, а в движение приводится за счет коленвала, а также шестерней распределения. Специальные 5 втулок применяются в виде подшипников, установленных методом прессовки. При этом фронтальная сделана из алюминия и находится в области вентилятора и оборудована упорным буртом, который отвечает за фиксацию распредвала и предотвращает его осевые сдвиги. Все остальные втулки выполнены из чугуна.

Все остальные втулки выполнены из чугуна.

С целью корректной регулировки клапанов требуется принимать во внимание, что для создания штанг толкателей применяется стальной прут. У него имеется сферическая часть, входящая непосредственно в толкатель. Сам процесс регулировки происходит следующим образом:

- Сначала требуется открутить все гайки, которые фиксируют стойки осей, после чего их самих вместе с пружинами и коромыслами необходимо снять.

- Дальше проводится отвинчивание крепления головки с последующим её демонтажем. Сами клапаны рассухариваются, когда проводится удаление пружин, шайбы, различных уплотнителей, а также тарелки.

- Теперь выполняется притирка клапанов, используя для этого специальные станки либо же стенды. Для этого сначала на фаску запчастей наносят притирочную пасту и дополнительно добавляют стеариновую кислоту.

- Процесс регулировки клапанов (он же притирка) выполняется до того момента, пока не появится сплошная матовая окантовка.

При этом её ширина должна составлять не меньше 0,015 см. Важно не допускать разрыва поясков, а любые отклонения по ширине допускаются в пределах 0,5 мм.

При этом её ширина должна составлять не меньше 0,015 см. Важно не допускать разрыва поясков, а любые отклонения по ширине допускаются в пределах 0,5 мм.

По завершении регулировки следует промыть головку цилиндра и сами клапаны. Дальше рабочие элементы смазываются маслом для силовой установки. Процесс притирки возможно провести вручную за счет применения обычных слесарных инструментов. Но в этом случае время, а также трудозатраты на эту операцию существенно повысятся.

Двигатель Д-245 представляет собой дизельную силовую установку, часто применяемую в различной строительной, дорожной либо иной подобной технике.

Для корректной работы при длительной эксплуатации требуется выполнять регулировку клапанов и затяжки ГБЦ.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

1. При проведении ремонта двигателя со снятием головки блока цилиндров, при установке головки необходимо использовать новую прокладку. Повторная установка б/у прокладки не допускается.

2. Аккуратно очистить прилегающие поверхности головки и блока цилиндров от имеющихся пригаров уплотнительной массы прокладки, масла, грязи и т.п.

3. Аккуратно прочистить грязь и масло из отверстий для крепежных болтов головки, выполненных в блоке цилиндров.

4. Проверить прилегающие поверхности блока и головки цилиндров на отсутствие повреждений (раковин, трещин, царапин).

5. Проверить выступание опорных буртов гильз цилиндров относительно поверхности блока цилиндров. Выступание буртов гильз должно быть 0,05…0,11 мм.

6. В случае установки новых гильз цилиндров, при замере их выступания гильзы следует прижать к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100…105 мм) моментом 10…15 Н∙м.

7. Осторожно извлечь из упаковки и установить прокладку на блок цилиндров.

8. Установить головку цилиндров и новые болты крепления.

9. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом.

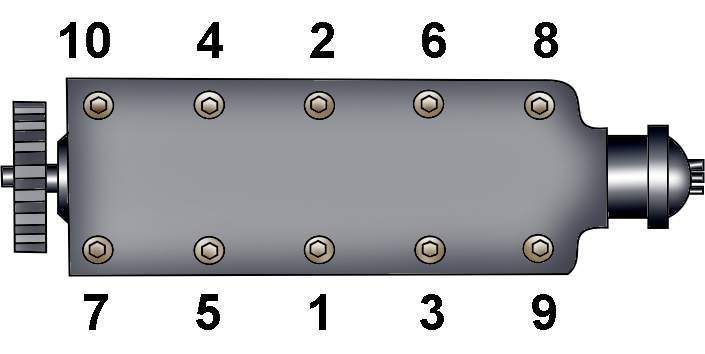

10. Вставить болты и завинтить усилием руки. Далее затянуть болты крепления головки цилиндров по схеме следующими этапами:

3.1.3. Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Руководство по эксплуатации. Техническое обслуживание дизеля и его составных частей. Головка блока цилиндров, клапана, стартер, компрессор, генератор, турбокомпрессор — «ВАЖНО ВСЕМ»

Дизели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Руководством по эксплуатации и ремонту силовых агрегатов.

ПРОВЕРКА ЗАТЯЖКИ БОЛТОВ КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

- снимите колпак и крышку головки цилиндров;

- снимите ось коромысел с коромыслами и стойками;

- динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 22, и, при необходимости, произведите подтяжку.

Момент затяжки — 220±10 Н.м.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 22 — Схема последовательности затяжки болтов крепления головки цилиндров

ПРОВЕРКА ЗАЗОРА МЕЖДУ КЛАПАНАМИ И КОРОМЫСЛАМИ

Проверка зазора между клапанами и коромыслами.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле ( температура воды и масла не более 60°С) должен быть:

- впускные клапаны — 0,25+0,05-0,10 мм;

- выпускные клапаны — 0,45+0,05-0,10 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

- впускные клапаны — 0,25-0,05 мм;

- выпускные клапаны — 0,45-0,05 мм.

Регулировку производите в следующей последовательности:

- снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

- проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 23 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

1 — винт регулировочный; 2 — щуп; 3 — контргайка.

Рисунок 23 — Регулировка зазора в клапанах.

ПРОВЕРКА СОСТОЯНИЯ СТАРТЕРА ДИЗЕЛЯ

Через каждые 120 тыс. км пробега:

Проверьте затяжку крепежных болтов, при необходимости подтяните их.

Зачистите наконечники проводов к клеммам стартера и аккумуляторной батареи и подтяните их крепления.

Снимите крышку со стороны коллектора и проверьте состояние щёточно-коллекторного узла. Рабочая поверхность коллектора должна быть гладкой и не иметь значительного подгара. Если коллектор загрязнен или имеет следы значительного подгара, протрите его чистой салфеткой, смоченной в бензине. При невозможности устранения грязи или подгара протиркой, зачистите коллектор мелкой шлифовальной шкуркой. При значительных подгарах коллектора, не поддающихся зачистке, проточите коллектор на станке.

Щётки должны свободно перемещаться в щеткодержателях и плотно прилегать к коллектору. При предельном износе щёток, а также при наличии значительных сколов замените их новыми.

Продуйте щёточно-коллекторный узел и крышку со стороны коллектора сжатым воздухом.

Проверьте состояние контактной системы реле стартера. При значительном подгаре зачистите контактные болты и пластину контактную шлифовальной шкуркой или напильником, сняв неровности, вызванные подгаром, не нарушая при этом плоскостности контактных поверхностей медных болтов. При значительном износе пластины и болтов, переверните контактную пластину, а контактные болты разверните на 180°.

Проверьте легкость перемещения привода по валу якоря. При включении и отключении реле привод должен без заеданий перемещаться по шлицам вала якоря.

Удалите с внутренних поверхностей направляющей втулки привода (шлицевой и гладкой), прилегающих к ней частей вала попавшую из картера загрязненную загустевшую смазку с продуктами износа, которая значительно затрудняет осевое перемещение привода по шлицам вала при вводе шестерни в зацепление с зубчатым венцом маховика. На очищенные поверхности нанести тонкий слой смазки ЦИАТИМ-221 (ЦИАТИМ-203, ЦИАТИМ-201).

Состояние шестерни привода и упорных шайб проверьте визуально. Зазор между торцом шестерни и упорными шайбами при включенном положении должен быть 2 — 4 мм.

ОБСЛУЖИВАНИЕ ТУРБОКОМПРЕССОРА

В процессе эксплуатации специального обслуживания турбокомпрессора не требуется, разборка и ремонт не допускаются. Частичная или полная разборка, а также ремонт возможны после съёма турбокомпрессора с дизеля и только в условиях специализированного предприятия.

Надежная и долговечная работа турбокомпрессора зависит от соблюдения правил и периодичности технического обслуживания систем смазки и воздухоочистки дизеля, использовании типа масла, рекомендуемого заводом-изготовителем, контроля давления масла в системе смазки, замены и очистки масляных и воздушных фильтров.

Поврежденные трубопроводы подачи и слива масла, а также воздухопроводы подсоединения к турбокомпрессору должны немедленно заменяться. При замене турбокомпрессора залейте в маслоподводящее отверстие чистое моторное масло по уровень фланца, а при установке прокладок под фланцы трубопроводов не применять герметики.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

ОБСЛУЖИВАНИЕ КОМПРЕССОРА

В процессе эксплуатации обслуживания компрессора не требуется.

При возникновении неисправности компрессор следует направить в мастерскую, где квалифицированные специалисты определят причину неисправности и устранят её.

Головка цилиндров установка Д-245

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рисунках.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунках.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 3. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть: впускные клапаны — 0,2 +0,05 мм; выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности: провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора надо затянуть контргайку. По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов. Зазоры клапанов нужно проверять при температуре не более 60°С.

Регулировка клапанов Д-245: порядок и пошаговое руководство

Двигатели Д-245 представляют собой мощные 4-тактные установки с 4 расположенными в ряд цилиндрами. Агрегат оборудован системой прямого впрыска. Благодаря этому обеспечивается повышенный уровень сгорания топлива и, соответственно, повышается производительность мотора.

Однако этот двигатель, как и любая другая техника, подвержен периодическим поломкам. Чтобы агрегат работал корректно, требуется своевременно регулировать его клапаны. Обладая определенной теоретической подготовкой, эту процедуру можно провести самостоятельно.

Общая информация о двигателе Д-245

В двигателе используется внутренний турбинный компрессор с корректируемым воздушным потоком. Он дает возможность создавать оптимальную приемистость во время работы (рисунок 1).

Примечание: Этот показатель обеспечивает усиленный параметр крутящего момента, даже если обороты вала находятся на минимальном уровне.

Все моторы данной группы ориентированы на использование в достаточно суровых температурных условиях (от -40 до +40 градусов).

Рисунок 1. Д-245 — мощный мотор, который устанавливают на крупную техникуКак правило, эти мощные агрегаты устанавливают на строительную и дорожную технику, а также крупные колесные трактора, которые используются в сельском хозяйстве.

Регулировка клапанов в моторе

Перед началом самостоятельной регулировки клапанов двигателя Д-245, следует изучить техническое устройство и особенности этой части мотора (рисунок 2).

У вала есть 5 опор, а движение он приводится посредством коленвала и распределительных шестеренок. Вместо рабочих подшипников применяются 5 втулок, помещенные в участки блока.

Рисунок 2. Этапы регулировки клапановФронтальная втулка находится возле вентилятора. Дополнительно она оснащена буртом, который фиксирует распредвал осевых сдвигов. Другие втулки изготовлены из чугуна. Толкатели изготовлены из стали, но также усилены чугуном. Кулаки на распределительном валу имеют небольшой уклон.

Регулировка клапанов в моторах Д-245 проводится в четкой последовательности:

- Сначала снимают колпак с крышки цилиндров и определяют крепление стоек на оси коромысел.

- Далее поворачивают коленвал до перекрытия в первом цилиндре, и регулируют зазоры 4, 6, 7 и 8 клапанах.

- После этого вал поворачивают на один оборот и устанавливают перекрытие возле четвертого цилиндра и регулируют зазоры в первом, втором и третьем клапанах.

Для завершения регулировки контргайку на коромысле клапана опускают и проворачивают винт, чтобы между стержнем клапанам и бойком образовался зазор необходимого размера.

Далее контргайку затягивают и ставят на место колпак крышки цилиндров. После завершения обкатки дополнительно проверяют затяжку болтов головки цилиндра.

Для этого колпак и крышку снимают, убирают ось коромысел и с помощью динамометрического ключа проверяют затяжку болтов крепления головки цилиндров. Если они ослаблены, проводят дополнительную подтяжку.

Советы по притирке клапанов Д-245

У опытных механиков есть несколько секретов, которые помогают провести технологически правильную и качественную притирку клапанов (рисунок 3).

Во-первых, притирать клапаны Д-245 принято на специальных стендах и станках. На фаски деталей наносят специальную пасту, разведенную в дизельном топливе до консистенции жидкой сметаны. Чтобы повысить качество пасты, в нее обычно добавляют олеиновую или стеариновую кислоту.

На фаски деталей наносят специальную пасту, разведенную в дизельном топливе до консистенции жидкой сметаны. Чтобы повысить качество пасты, в нее обычно добавляют олеиновую или стеариновую кислоту.

Во-вторых, необходимо провести качественный демонтаж детали. Для этого сначала отворачивают гайки крепления стоек оси коромысел, а затем демонтируют его вместе с пружинами.

Рисунок 3. Притирку лучше проводить на станкеАналогичным образом отворачивают болты и снимают головку. С клапанов тоже нужно снять дополнительные детали: тарелку пружин, сами пружины с шайбами, уплотнительную манжету и втулки направляющей.

В-третьих, необходимо научиться определять продолжительность притирки клапанов. Ее продолжают до тех пор, пока на фаске седла и фаске самого клапана не появится непрерывный матовый поясок, толщиной минимум 1,5 мм. Любые разрывы или черточки не допускаются, полоска должна быть сплошной и равномерной.

После завершения притирки головку блока и сами клапаны промывают. При сборке стержень клапана обязательно смазывают машинным маслом.

При сборке стержень клапана обязательно смазывают машинным маслом.

В целом, притирку можно проводить как вручную, так и с помощью слесарного оборудования, но трудоемкость ручных работ гораздо выше.

Проверка зазоров

Чтобы двигатель Д-245 работал корректно, проверку частей зазор проводят после каждых 15 тысяч километров пробега. Внеочередной контроль требуется после снятия головки цилиндров или в том случае, если в отсеке с клапанами появился посторонний стук (рисунок 4).

Рисунок 4. Проверка зазоров схематическиОптимальная величина зазора холодного двигателя должна составлять 0,25 мм на впускном клапане и 0,45 мм на выпускном.

Для регулировки зазоров контргайку коромысла конкретного клапана опускают, и начинают проворачивать винт, пока не будет достигнута требуемая величина. Для проверки используют специальный ищущий щуп между бойком стержня. В конце процедуры контргайки затягивают и устанавливают на место колпак крышки.

Затяжку следует проверить после первой обкатки, а в дальнейшем – через каждые 50 тысяч километров пробега при прогретом двигателе. После контрольной обкатки регулируют зазор между клапанами и коромыслом, и затягивают фиксаторы.

После контрольной обкатки регулируют зазор между клапанами и коромыслом, и затягивают фиксаторы.

Детальная пошаговая инструкция по регулировке клапанов Д-245 приведена в видео.

Затяжка болтов головки блока цилиндров д 245

1. При проведении ремонта двигателя со снятием головки блока цилиндров, при установке головки необходимо использовать новую прокладку. Повторная установка б/у прокладки не допускается.

2. Аккуратно очистить прилегающие поверхности головки и блока цилиндров от имеющихся пригаров уплотнительной массы прокладки, масла, грязи и т.п.

3. Аккуратно прочистить грязь и масло из отверстий для крепежных болтов головки, выполненных в блоке цилиндров.

4. Проверить прилегающие поверхности блока и головки цилиндров на отсутствие повреждений (раковин, трещин, царапин).

5. Проверить выступание опорных буртов гильз цилиндров относительно поверхности блока цилиндров. Выступание буртов гильз должно быть 0,05…0,11 мм.

Выступание буртов гильз должно быть 0,05…0,11 мм.

6. В случае установки новых гильз цилиндров, при замере их выступания гильзы следует прижать к блоку цилиндров болтами крепления головки цилиндров через втулки подходящей длины (100…105 мм) моментом 10…15 Н∙м.

7. Осторожно извлечь из упаковки и установить прокладку на блок цилиндров.

8. Установить головку цилиндров и новые болты крепления.

9. Резьбовую часть болтов, а также опорную плоскость головки болта перед установкой смазать моторным маслом.

10. Вставить болты и завинтить усилием руки. Далее затянуть болты крепления головки цилиндров по схеме следующими этапами:

Проверка затяжки болтов крепления головки цилиндров

Проверку затяжки болтов крепления головки цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке 1, и, при необходимости, произведите подтяжку.

Момент затяжки -220±10 Нм.

После проверки затяжки болтов крепления головки цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рисунок 1 — Схема последовательности затяжки болтов крепления головки цилиндров

Проверка зазора между клапанами и коромыслами

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60°С) должен быть:

1) впускные клапаны — 0,25 мм;

2) выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм.

Рисунок 2 — Регулировка зазора в клапанах.

Регулировку производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустите контргайку винта на коромысле регулируемого клапана в соответствии с рисунком 2 и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

При необходимости замены седел клапанов следует пользоваться комплектом специальных оправок, показанных на рис. 1.

1.

Установку пружин клапанов и манжет клапана рекомендуется производить с помощью специального приспособления и оправки, показанных на рисунке 2 и 3.

Прокладки головки цилиндров должны быть смазаны с двух сторон графитовой пастой, состоящей из 60 % моторного масла и 40 % графита (по массе). На металлические окантовки отверстий под гильзы должны быть надеты фторопластовые кольца.

Затяжку болтов (гаек) крепления головки необходимо проводить в последовательности, указанной на рис. 4. Момент затяжки — 190…210 Нм.

Штанги толкателей следует установить в отверстия головок цилиндров так, чтобы наконечники штанг вошли в углубления толкателей.

При установке клапанного механизма сферы регулировочных винтов должны быть совмещены с наконечниками штанг.

Гайки шпилек и болты крепления клапанного механизма должны быть затянуты до отказа.

Зазор между бойком коромысла и торцом стержня клапана на непрогретом дизеле должен быть:

— впускные клапаны — 0,2 +0,05 мм;

— выпускные клапаны — 0,45-0,05 мм.

Регулировку надо производить в следующей последовательности:

провернуть коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулировать зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора).

Затем повернуть коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулировать зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора отпустить контргайку винта на коромысле регулируемого клапана (рис. 5) и, поворачивая винт, установить необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора надо затянуть контргайку.

По окончании регулировки зазора в клапанах поставить колпак крышки головки цилиндров.

Сборочные детали головки дизеля Д-245.12 (рис. 6).

Проверку затяжки болтов крепления головки цилиндров нужно производить после обкатки и через каждые 40тыс. км пробега на прогретом дизеле.

Зазоры между клапанами и коромыслами проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а так же после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазоры клапанов нужно проверять при температуре не более 60°С.

ГРМ и клапаны дизеля Д-245

________________________________________________________________

___________________________________________________________________________

ГРМ и клапаны дизеля Д-245

Распределительный механизм ГРМ Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения. Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распредвал Д-245 от осевого перемещения, остальные втулки из специального чугуна.

Толкатели клапанов – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм). В результате того, что кулачки распредвала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены. Коромысла клапанов — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-245 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров. Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Согласованная работа топливного насоса высокого давления и механизма газораспределения обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Рис. 1 — Схема установки шестерен ГРМ двигателя Д-245

1 — шестерня распределительного вала; 2 — промежуточная шестерня; 3 — шестерня коленчатого вала; 4 – шестерня привода топливного насоса.

Основные указания по притирке клапанов дизелей Д-245

Отверните гайки крепления стоек оси коромысел и демонтируйте ось коромысел с пружинами и коромыслами. Отверните болты крепления головки, снимите головку. Рассухарьте клапан, снимите тарелку пружин клапана, пружины клапана, шайбы пружин клапана; с втулки направляющей клапана снимите уплотнительную манжету.

Притирать клапаны на специальных станках или на стендах. На фаски клапанов или на фаски гнезд головки цилиндров нанести пасту, приготовленную из специального состава. Состав разводят в дизельном масле до сметанообразного состояния. Для повышения качества рекомендуется добавлять олеиновую или стеариновую жирную кислоту.

Притирку клапанов Д-245 автомобилей ЗИЛ-5301 Бычок, ГАЗ-3309, МАЗ-4370 Зубренок продолжайте до тех пор, пока на фаске клапана и на фаске седла клапана не появится непрерывный матовый поясок шириной не менее 1,5 мм, разрывы полоски или наличие рисок не допускаются. Допускается разность ширины пояска не более 0,5 мм.

После притирки клапаны и головку блока двигателя рекомендуется промыть. При сборке головки стержень клапана смазать моторным маслом. Притирку клапанов возможно производить вручную, с помощью слесарного приспособления, но трудоемкость операции притирки при этом значительно увеличивается.

Проверка затяжки болтов крепления головки блока цилиндров дизеля Д-245

Проверку затяжки болтов крепления головки блока цилиндров Д-245 производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки блока цилиндров в последовательности, указанной на рисунке 2, и, при необходимости, произведите

подтяжку. Момент затяжки — 220±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рис.2 — Схема последовательности затяжки болтов крепления головки блока цилиндров

Проверка зазора между клапанами и коромыслами двигателя Д-245

Зазоры между клапанами и коромыслами двигателя Д-245 проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60 ºС) должен быть:

— впускные клапаны — 0,25 мм;

— выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм

Регулировку зазора межу коромыслом и клапаном Д-245 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора клапанов отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана. После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах поставьте на место колпак крышки головки цилиндров.

Регулировка клапанов двигателя Д-245

Двигатели модели Д-245 – это 4-тактные силовые установки, оборудованные 4 цилиндрами, которые размещаются вертикально в ряд. Мотор оборудуется системой непосредственного впрыска, что обеспечивает повышенный уровень сгорания топлива, а соответственно и более высокий КПД. Однако для корректной работы силовой установки требуется своевременная регулировка клапанов двигателя Д-245.

Двигатель Д-245

С целью обеспечения лучшего уровня приемистости применяется турбинный компрессор с возможностью корректировки потока воздуха. Благодаря этому обеспечиваются повышенный уровень крутящего момента даже при минимальном количестве оборотов коленвала. При этом подобный двигатель с турбиной выводит отработанные газы, которые соответствуют европейским стандартам Евро 3. Но вся серия подобных моторов предназначена для использования только в условиях температуры окружающей среды, находящейся в пределах -45 – +45 градусов. Главным местом использования этих агрегатов является их установка в дорожную, строительную, а также колесную технику.

Для корректной работы двигателя требуется регулировка клапанов

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов ГБЦ определяет последовательность и силу, с которой проводится закручивание в резьбовых соединениях болтов маховика. Важно помнить, что момент затяжки ГБЦ должен находиться в пределах 190-210 Нм. При этом гайки шпилек и болты требуется затягивать до отказа.

Процесс регулировки выполняется следующим образом:

- Сначала нужно провернуть коленвал посредством коренных подшипников, а также шатунов пока не перекроются клапаны первого цилиндра. В этот момент впускной в первом цилиндре только открывается, а вот выпускной закрывается. После этого выполняется регулировка зазоров в 4, 6, 7 и 8 клапанах (отсчет ведется со стороны вентилятора).

- После этого проворачивается коленвал на 1 оборот так, чтобы перекрылся 4 цилиндр. В этот момент проводится регулировка 1, 2, 3, а также 5 клапанов.

По завершении этого процесса по указанной схеме требуется поставить в первоначальное положение ось коромысел, после чего провести регулировку зазоров клапанов Д-245, присутствующих между ними и коромыслами.

Регулировка клапанов Д-245

Отдельно стоит рассмотреть порядок регулировки клапанов Д-245. До того, как приступать к этому процессу рекомендуется изучить особенности этого узла. Так, распредвал имеет сразу 5 опор, а в движение приводится за счет коленвала, а также шестерней распределения. Специальные 5 втулок применяются в виде подшипников, установленных методом прессовки. При этом фронтальная сделана из алюминия и находится в области вентилятора и оборудована упорным буртом, который отвечает за фиксацию распредвала и предотвращает его осевые сдвиги. Все остальные втулки выполнены из чугуна.

Регулировка происходит по особому принципу

С целью корректной регулировки клапанов требуется принимать во внимание, что для создания штанг толкателей применяется стальной прут. У него имеется сферическая часть, входящая непосредственно в толкатель. Сам процесс регулировки происходит следующим образом:

- Сначала требуется открутить все гайки, которые фиксируют стойки осей, после чего их самих вместе с пружинами и коромыслами необходимо снять.

- Дальше проводится отвинчивание крепления головки с последующим её демонтажем. Сами клапаны рассухариваются, когда проводится удаление пружин, шайбы, различных уплотнителей, а также тарелки.

- Теперь выполняется притирка клапанов, используя для этого специальные станки либо же стенды. Для этого сначала на фаску запчастей наносят притирочную пасту и дополнительно добавляют стеариновую кислоту.

- Процесс регулировки клапанов (он же притирка) выполняется до того момента, пока не появится сплошная матовая окантовка. При этом её ширина должна составлять не меньше 0,015 см. Важно не допускать разрыва поясков, а любые отклонения по ширине допускаются в пределах 0,5 мм.

По завершении регулировки следует промыть головку цилиндра и сами клапаны. Дальше рабочие элементы смазываются маслом для силовой установки. Процесс притирки возможно провести вручную за счет применения обычных слесарных инструментов. Но в этом случае время, а также трудозатраты на эту операцию существенно повысятся.

Двигатель Д-245 представляет собой дизельную силовую установку, часто применяемую в различной строительной, дорожной либо иной подобной технике.

Для корректной работы при длительной эксплуатации требуется выполнять регулировку клапанов и затяжки ГБЦ.

Вконтакте

Google+

Регулировка клапанов д 245 — Ремонт своими руками

Дизельные силовые агрегаты Д-245 представляют собой четырехтактные моторы с четырьмя цилиндрами. Двигатели этого типа имеют чаще-всего рядное размещение цилиндров и оснащены непосредственным впрыском смеси и сгоранием топлива в результате сжатия. Дополнительно агрегат улучшает турбинный наддув с охлаждением входящего воздуха.

Содержание:

- Характеристики мотора. Общая информация

- Характеристики

- Модификации

- Регулировка клапанов в моторе Д-245

- Саму регулировку проводите в следующей последовательности

- Проверка зазоров

Характеристики мотора. Общая информация

Использование внутреннего турбинного компрессора с корректируемым воздушным потоком дает возможность создавать оптимальную приемистость при работе двигателя. Данный показатель обеспечивается усиленным параметром крутящего момента даже при минимальной оборотистости вала. Также отработанные газы соответствуют всем требуемым стандартам. —

Все моторы серии ориентированы на работу в темп. условиях до отметки +40 градусов по Цельсию. Главная сфера применения данных дизелей – силовые установки для строительной техники, дорожной техники и колесных тракторов.

Характеристики

Прежде чем изучать регулировку клапанов в Д-245 учитывайте его тех. параметры:

- Производитель – ММЗ.

- Тип – четырехтактный дизельный мотор 4 цилиндра.

- Подача топливной смеси – впрыск.

- Цилиндр диаметром – 110 мм.

- Перемещение поршня – 125 мм.

- Компрессия – 15,1.

- Объем – 4,75 л.

- Охлаждение – жидкостное.

- Оборотистость – 2200 вращений/мин. Средний расход топлива составляет около 230 г/кВтч.

Модификации

Порядок регулировки клапанов идентичен и для других модификаций серии. Среди них также Д-245-06. Двигатель имеет показатели мощности 105 лошадиных сил, четыре цилиндра и свободный атм. впуск. Модель ставится на тракторы МТЗ 100/102. В комплектации мотор оснащен СТ-142Н стартером, генератором, а также компрессором, насосом шестеренчатого типа, помпой и муфтой сцепления.

Данная установка имеет рядное местоположение цилиндров и турбинную систему наддува. Мотор устанавливается на машины МАЗ-4370 и оборудован стартером на 24 вольта, компрессором с турбиной, водяным, масляным и шестеренчатым насосом.

Муфта – однодисковая. Модификация имеет мощность 108 «лошадок» и рядное расположение цилиндров. Монтируется на ЗИЛ 130. Мотор Д-245

оснащен топливным насосом и пневматическим компрессором. В комплектацию ГРМ входят крепежные элементы, шайбы, гайки, толкатели, распредвалы, тарельчатые фиксаторы. —

Регулировка клапанов в моторе Д-245

Прежде чем начать заниматься настройкой клапанов Д-245, необходимо изучить особенности данного узла. Вал имеет 5 опор, в движение приводится путем коленвала и шестеренок распределения. В качестве рабочих подшипников используются 5 втулок, которые помещены в участки блока.

Фронтальная втулка размещается в районе вентилятора и оснащена буртом, фиксирующим распредвал осевых сдвигов, другие же из чугуна. Стальные толкатели наплавлены специальным чугуном, а сферическая поверхность обладает 750 мм радиусом. Кулаки распределительного вала с наклоном.

Для верной регулировки клапанов Д-245, следует учитывать, что штанги толкателей выполнены из стального прутка и имеют сферическую область, которая входит в толкатель. Клапанные коромысла были изготовлены из стали, а ось зафиксирована при помощи 4 стоек. Ось полая, оборудована радиальными отверстиями для доставки масла.

Саму регулировку проводите в следующей последовательности

- Снимите колпак крышки цилиндров и посмотрите крепление стоек в оси коромысел;

- Поверните коленчатый вал до перекрытия в 1 цилиндре и отрегулируйте зазор в 4, 6, а также седьмом и восьмом, затем поверните вал на 1 оборот, установив перекрытие на четвертом цилиндре, отрегулировав зазоры в первом, а также втором, третьем клапанах.

- Для регулировки отпустите контргайку на коромысле клапана и проворачивая винт, сделайте необходимый зазор между бойком и стержнем клапана. После установки зазора как следует затяните контргайку. После окончания регулировки зазора поставьте в клапанах на место колпак крышки цилиндров.

Проверку затяжки болтов головки цилиндров производите по окончании обкатки в следующем порядке:

- Уберите колпак и крышку с головки цилиндров;

- Снимите ось коромысел;

- Динамометрическим ключом проверьте затяжку болтов крепления головки цилиндров, при необходимости, произведите подтяжку.

Проверка зазоров

Проверку клапанов двигателя Д-245 в части зазоров лучше проводить через каждые 15 тыс. км пробега. Также данную процедуру проводят после того, как была снята головка цилиндров, подтягивания болтов ГБЦ, либо после появлении стука в отсеке с клапанами. Величина зазора между торцовой частью клапанного стержня с бойком коромысла на холодном моторе 0,25 мм на впускном, и 0,45 мм выпускном клапане.

Чтобы регулировать зазоры, необходимо отпустить контргайку коромысла корректируемого клапана. Далее, путем проворачивания винта, устанавливается требуемая величина(измеряют при помощи идущего щупа между бойком стержня). После окончания процесса затягиваются контргайки, устанавливается на место колпак от крышки ГБЦ. Затяжку проверяют после обкатки и далее через каждые 50 тысяч километров на прогретом агрегате. После контроля, необходимо регулировать зазор между коромыслом и клапанами, после этого нужно затянуть фиксаторы.

Замена прокладки ГБЦ на Д245 — ГАЗ Валдай, 4.7 л., 2007 года на DRIVE2

Поставили новый расширительный бачок и узрели в нем пузырьки. Расстроились немного. Почитали интернет об экзотических способах камасутры со снятием двигателя, пиления и загибания штанг. Но решили идти традиционным путем. Открутили/спилили болты крепления кабины к раме. Сняли вентилятор и радиатор, отсоединили карданчик рулевого. ТНВД тоже сняли — дефектовать так уж все сразу. Забыли снять шланг с бачка ГУР и сдернули его при подъеме. Подняли зад кабины на 15см поставив домкрат на крестовину кардана, и подложили бруски под задние опоры кабины. Переднюю часть кабины подняли талью и тоже подложили 15 см брусков.

Полный размер

Сняли обвязку топливной и всю тримудень сверху головы. Вытащили штанги 1 и 2го цилиндров, дальние штанги уперлись. Надо конечно было поднять кабину где-то на 30см, но таль была на упоре, надо было городить подпорки под кабину, да и провода уже натянулись. Вообщем поленились. Мешающие штанги приподняли над головой до выхода их из блока и зафиксировали в этом положении пластиковыми стяжками.

Вытащили голову и узрели продутую прокладку на 4-м. Проверили плоскости, посадку клапанов, все помыли и стали собирать. Подвесили штанги 3,4-го на стяжки. Засунуть тяжелую голову в имеющийся тоннель и попасть точно на прокладку оказалось непросто. Промазали сантиметра на полтора, и прокатили голову по прокладке. Забили на это, и как оказалось напрасно. Притянули голову и при проворачивании колена обнаружили клин двигателя — один из цилиндров не доходил до ВМТ пару миллиметров. Поматерились и решили подумать как облегчить себе жизнь. Подобрали трубу, прихватили к ней ушки для тросика и вороток. Передний конец трубы положили на подкапотную панель.

Полный размер

Задний конец трубы положили на доску, прикрученную болтами к штатным креплениям крышки моторного отсека.

Полный размер

Без труда подняли голову и обнаружили сдвинутое фторопластовое кольцо. Зарядили новую прокладку и нежно опустили голову точно на место. Ну а дальше в обратном порядке все собрали.

Вообщем все не так страшно, и времени занимает немного.

Полный размер

Цена вопроса: 2 000 ₽

Моменты затяжки болтов головки автомобиля МАН F2000, F90

Демонтаж головки цилиндра автомобиля МАН F2000 (F90)

- Слить охлаждающую жидкость и собрать в чистой и достаточно большой емкости.

- Демонтировать напорные трубопроводы с топливной форсунки и ТНВД.

- Демонтировать трубопровод для слива масла топлива.

- Демонтировать впускной коллектор.

- Демонтировать выпускной коллектор.

- Демонтировать крышку головки цилиндра.

Указание: На двигателях автомобиля МАН F2000 с наддувом масло через маслосепараторный клапан может попадать во впускной коллектор и стекать на головки цилиндров. Это, как правило, не является причиной для замены уплотнения головки цилиндра. В таких случаях следует подтянуть винты коллектора, по необходимости заменить уплотнения коллектора.

- Отвернуть регулировочные винты клапана назад. Отвинтить стойку оси коромысла. Вытащить штанги толкателя, проверить на перекос и износ в шаровых опорах.

- Ослабить и вывернуть болты головки цилиндра в последовательности, обратной процессу затяжки.

Болт головки цилиндра под форсункой ТНВД (1) может быть вывернут или специальным ключом или после демонтажа форсунки при помощи торцевого ключа.

- Снимите головку блока цилиндров и положите таким образом, чтобы не повредить выступающий конец топливной форсунки (1). Снимите прокладку головки блока цилиндров.

Проверьте головку блока цилиндров на отсутствие трещин.

Примечание: В случае двигателей автомобиля МАН с электронным регулированием впрыска топлива головка цилиндровдля первого цилиндра оснащена игольчатым датчиком перемещения (2).

Перед монтажом

На старых двигателях man:

Для фиксации головок цилиндров в головную поверхность картера вставлены по две фиксаторные гильзы.

Для того, чтобы при забивании гильз предотвратить возможные повреждения (трещины), необходимо следить за правильным положенном шлица гильзы.

Шлиц (стрелки) фиксаторной гильзы должен находиться под углом примерно 90˚ к воображаемой соединительной линии между обеими фиксаторными гильзами головки.

С 1-го квартала 1978 года шлицевые фиксаторные гильзы (1) не используются.

Монтируются гильзы с буртиком (2).

Эти гильзы больше не нуждаются в настройке.

- Почистить резьбовые отверстия в картере и продуть. Почистить уплотнительные поверхности на головке цилиндра и картере.

При повторно обнаруженных негерметичностях

- проверить выступ гильз цилиндра.

- при помощи лекальной линейки проверить уплотнительные поверхности картера и головки цилиндра на ровность или перекос.

Головки блока цилиндров с нарушением плоскостности могут быть прошлифованы до 1 мм на плоскошлифовальном станке.

Перед этим необходимо измерить выступ топливных форсунок с тем, чтобы после шлифования головки блока снова можно было правильно выставить форсунки путём использования уплотнительных колец соответствующей толщины.

При шлифовке уплотнительных поверхностей следует учесть достаточную глубину микронеровности.

Для этого следует обязательно соблюдать указания по монтажу, смотрите раздел «Технические характеристики»

Соблюдать правильную компоновку, гильза цилиндра — уплотнение головки цилиндра

При обновлении уплотнений головки цилиндра на двигателях автомобилей ман D 25.. с толстостенными втулками (внешний диаметр гильз цилиндра как на двигателях D 28..) следует обязательно следить за тем, чтобы использовались уплотнения головки цилиндра двигателей D 28..

Если на двигателях D 25.. с толстостенными втулками используются такие же уплотнения, как на двигателях со стандартными втулками, при затягивании болтов головки цилиндра может произойти обрыв буртика втулки и вырывание фланцы камеры сгорания из уплотнения.

Монтаж головки цилиндра автомобиля MAN

- Уложить «всухую» новое уплотнение головки цилиндра с учетом перфорации. Установить головку цилиндра.

Внимание! Старые прокладки, которые уже устанавливались, не ставить! Устанавливать только новые прокладки!

Указание: Для того, чтобы предотвратить возможный перекос между головками цилиндров и коллекторами, рекомендуется действовать следующим образом:

- Установить уплотнения головки цилиндра и головку цилиндра.

- Смазать болты головки цилиндра по резьбе моторным маслом.

- Смазать опору головки болта монтажной пастой «Optimoly White Т».

- Ввернуть болты на несколько витков.

- Смонтировать калибровочную линейку с отшлифованной поверхностью на стороне выхлопа отработанных газов.

- Момент предварительной затяжки 20 Нм.

- Подтянуть болты головки цилиндра согласно предписанию.

- Отвинтить калибровочную линейку.

- Подтянуть впускной и выпускной коллекторы с предписанным предварительным моментом.

Схема затяжки болтов головки цилиндра автомобиля man

- Затянуть болт головки цилиндра (6) под форсункой ТНВД при помощи специального ключа.

1. Сторона впуска; 2. Сторона выхлопа отработанных газов.

Подтягивание и последующее затягивание болтов головки цилиндра man смотрите в раздело «Технические характеристики».

Для лучшего уплотнения от протечки масла под давлением вместо уплотнений головок цилиндров с фланцевым уплотнением (1) имеются уплотнения с кольцом Viton (2).

Последние варианты уплотнений можно найти в перечне запчастей.

- Вставить штанги толкателей, при этом следить за тем, чтобы каждая штанга толкателя попадала в упор толкатели клапана.

- Установить стойку оси коромысла.

- Слегка подтянуть крепежные винты, и выправить ось коромысла по клапанам.

- Подтянуть крепежные винты с предписанным крутящим моментом

уплотнения с кольцом Viton (2)

- Отрегулировать зазор клапанов.

- Установить крышку головки цилиндра с новым уплотнением «всухую»

- Затянуть крепежные винты с предписанным крутящим моментом.

- Смонтировать трубопровод для слива масла топлива.

- Смонтировать напорные трубопроводы на форсунках и ТНВД, затянуть специальным ключом [4] до предписанного значения.

- Смонтировать выпускной коллектор.

- Смонтировать впускной коллектор.

- Смонтировать трубопровод системы жидкостного охлаждения, залить охлаждающую жидкость.

- Прокачать топливную систему.

- Подтянуть болты головки цилиндра.

Указание: Па двигателях автомобилей ман с системой EDC (электронное регулирование дизеля) для деаэрации (прокачки) топливной системы всегда должно быть включено зажигание.

Проверка головки цилиндра на трещины

В зависимости от условий эксплуатации на различных этапах пробега автомобилей ман могут возникать трещины перемычки клапана (1).

В основном эти трещины не имеют большого значении. В основном они продолжаются только до глубины канавки для кольца седла клапана и не приводят к негерметичности.

При принятии решения о дальнейшей эксплуатации головки цилиндра с трещинами перемычки клапана, проводится проверка по следующим критериям:

- Если в перемычке появляется микроскопическая трещина, головка может эксплуатироваться дальше без дополнительной проверки, даже если трещина проходит от кольца седла впускного клапана до кольца седла выпускного клапана.

- Если появляется раскрытая трещина с незначительным прогибом перемычки в сторону цилиндра, необходимо демонтировать выпускной клапан, и проверить кольцо седла выпускного клапана на трещины.

Трещины в кольце седла также показываются в секторе перемычки.

Если трещины на кольцо седла клапана отсутствуют или есть только одна трещина, головка может эксплуатировали дальше.

Если имеются две или более трещины кольца седла клапана, головку следует заменить.

3. Если на перемычке клапана имеются несколько расположенных рядом или частично пересекающихся трещин, то по причине опасности сколов головку следует заменить без учета присутствия или отсутствии трещин кольца седла клапана.

Если трещина перемычки клапана снова видна под кольцами седла клапана — в впускном или выпускном канале, головку цилиндра следует заменить.

Если на основании головки цилиндра имеются трещины, которые проходят между форсуночным отверстием и седлом впускного или выпускного клапана, головку цилиндра также следует заменить.

Затягивание / подтягивание болтов головки цилиндров автомобилей МАН

Уплотняющее действие прокладки головки цилиндра в основном зависит от того, действительно ли будет достигнуто и сохраниться необходимое преднапряжение болтов головки цилиндра.

При затягивании болтов головки цилиндра следует использовать градуированные динамометрические ключи. При окончательной затяжке торсионными ключами предписанный момент затяжки должен удерживаться не менее 5 секунд. При использовании «защелкивающихся» динамометрических ключей болты или гайки следует затягивать медленно, так как иначе установленный момент затяжки, но передается полностью на винт или гайку.

При затягивании и подтягивании болтов или гаек головки цилиндра следует действовать следующим образом:

учитывать оснастку болта, угол повороты или крутящий момент.

Затягивание болтов головки цилиндра автомобиля МАН

«Затягивание» представляет собой первоначальное затягивание смонтированных и еще не затянутых болтов после ремонта — например, замены прокладки головки.

Болты головки цилиндра затягиваются при холодном двигателе автомобиля МАН, картер должен быть чуть теплым или холодным.

- Перед установкой болтов головки цилиндра их следует смазать по резьбе — не в резьбовом отверстии — и на опоре головки болта. При крепеже гайками следует смазать резьбу резьбового стержня и опорную поверхность гайки.

Применение MoS2 содержащих масел или присадок не допускается!

При несмазанных болтах или гайках значительная часть момента затяжки преобразуется я трение и не способствует преднапряжению болтов.

Исключение: На двигателях типового ряда D 25.. и D 28.. с болтами с затяжкой по углу поворота опорная поверхность головок болтов покрывается монтажной пастой Optimol White Т номер 09.16012.0117, резьба болта смазывается аналогично другим болтам.

- Слегка приложить болты или гайки головки цилиндра для фиксации головок цилиндров.

- Выправить отдельные головки цилиндров путем установки калибровочной линейки или впускного/выпускного коллектора.

- Поступенчато затянуть в правильной последовательности с предписанным крутящим моментом или углом поворота.

Внимание! При слишком сильном предварительном затягивании отдельных болтов или гаек готовка цилиндраперетягивается. При дальнейшем, соответствующем предписаниям затягиваем перетяжка не устраняется!

- После затягивания болтов головки отрегулировать зазор клапанов.

Подтягивание болтов головки цилиндра автомобиля МАН

«Подтягивание» представляет собой подтягивание уже смонтированных и уже затянутых болтов при первой службе техобслуживания или после профилактического ремонта при пробеге 1 000 км и 20 000 по 30 000 км.

Болты головки цилиндра подтягиваются при холодном двигателе, картер должен быть чуть теплым или холодным.

При подтягивании винтов с затяжкой по крутящему моменту

- ослабить по одному винту или гайке в предписанной последовательности,

- смазать опорную поверхность винта или гайки,

- затянуть с предписанным крутящим моментом окончательной затяжки.

После подтягивания проверить зазор клапанов.

При подтягивании болтов головки цилиндра с затяжкой по углу поворота автомобиля МАН

- ослабить болты, подтянуть на предписанный угол поворота в необходимой последовательности.

Подтягивание болтов головки цилиндра на новых автомобилях МАН или новых и обменных двигателях

Новые двигатели автомобилей МАН серии D 25../ D 28.. больше не поставляются с болтами с затяжкой по крутящему моменту, а только с болтами с затяжкой по углу поворота.

На заводе болты с затяжкой по углу поворота подтягиваются первый раз.

При этом на двигателе автомобиля МАН размещается специальная наклейка.

Болты с затяжкой по крутящему моменту

Двигатели, которые оснащаются на заводе болтами с затяжкой по крутящему моменту; обозначаются на одной из крышек головки цилиндра соответствующей наклейкой.

Подтягивание этих болтов головки цилиндра не допускается.

Затягивание болтов головки цилиндра после ремонта

Метод затяжки по крутящему моменту по схеме затягивания 1

- Предварительная затяжка 10 Нм

- Предварительная затяжка 50 Нм

- Предварительная затяжка 100 Нм

- Окончательная затяжка 220 Нм

- Отрегулировать зазор клапанов.

Схема затягивания 1 Сторона впуска / форсунка ТНВД

Сторона выпуска

Подтягивание болтов с затяжкой по крутящему моменту

Боты с затяжкой по крутящему моменту подтягиваются один раз при холодном двигателе. (холодный = картер чуть теплый или холодный)

Подтягивание по схеме I

— не ранее одночасовой поездки под нагрузкой

— не позднее пробега 1000 км

- В предписанной последовательности ослабить по одному болту или гайке

- Смазать опорную поверхность болта или гайки маслом

- Затянуть с предписанным крутящим моментом окончательной затяжки

- Проверить зазор клапанов

Внимание! Болты с затяжкой по крутящему моменту перед подтягиванием ослабляются. Болты с затяжкой по углу поворота перед подтягиванием не ослабляются.

Указание: Рядные двигатели автомобилей МАН D 25.. с продольным картером и поперечным картером I изготовлялись с «короткими» болтами с затяжкой по крутящему моменту.

Рядные двигатели с поперечным картером II изготовлялись с «длинными» болтами с затяжкой по крутящему моменту, за исключением указанных на странице 3 номеров двигателей.

На всех рядных двигателях серии D 25../ D 28.. болты головки цилиндра (с затяжкой по крутящему моменту), детали MAN № 51.90020.0216; .0217; .0218 были заменены болтами с затяжкой по углу поворота, детали MAN № 51.90020.0266; .0269: .0270.

Двигатели типов D 2866 К. Т и L — оснащались этими болтами с самого начала производства серии.

Болты с затяжкой по углу поворота

Начиная с номеров двигателей для:

рядных двигателей без наддува D 25.. /D 28.. (со свободным впуском)

с двигателя № ххх4750001 хххх

рядных двигателей с наддувом D 25../D 28.. (турбодвигатели)

с двигателя № ххх4729001хххх,

все двигатели серии D 25../D 28.. изготавливались с болтами с затяжкой по углу поворота Подтягивание болтов головки цилиндра на новых и обменных двигателях

Схема затягивания 2 Сторона впуска форсунки ТНВД

Сторона выпуска

Первое подтягивание:

Болты с затяжкой по углу поворота первый раз подтягиваются на заводе после обкатки и обозначаются на одной из крышек головок цилиндров наклейкой 51.97801.0211.

Второе подтягивание:

При первой службе техобслуживания U 2 (согласно контрольному перечню SD 333)

20 000 по 30 000 км.

или F 2 (согласно контрольному перечню SD 334)

20 000 по 45 000 км,

болты с затяжкой по углу оборота подтягиваются второй раз согласно приведенной рядом схеме.

- Из исходного состоянии дотянуть болты на 90˚ (1/4 оборота).

Предварительное ослабление болтов не допускается!

Подтягивать только четыре обозначенных болта! Температура двигателя не имеет значения.

Болты с затяжкой по углу поворота

Затягивание болтов головки цилиндра после ремонта

- Перед установкой болтов головки цилиндра их следует смазать по резьбе (не в резьбовом отверстии) моторным маслом.

- Покрыть опорную поверхность головки болта монтажной пастой «Optimoly White Т»

Применение MoS2 — содержащих масел или присадок не допускается!

Метод затяжки по углу поворота по схеме затягивания 1

- Предварительная затяжка 10 Нм

- Предварительная затяжка 80 Нм

- Предварительная затяжка 150 Нм

- Предварительная затяжка 90˚

- Окончательная затяжка 90˚

Отрегулировать зазор клапанов.

Подтягивание болтов головки цилиндра

Болты с затяжкой по углу поворота подтягиваются два раза.

Двигатель может быть как холодным, так и разогретым.

Обратить внимание на различие схем затяжки при первом и втором подтягивании!

Первое подтягивание:

- Подтянуть по схеме 1

- нс ранее одночасовой поездки под нагрузкой

- не позднее пробега 1000 км

- Из исходного состояния дотянуть винты на 90˚ (1/4 оборота).

- Предварительное ослабление винтов не допускается!

- Температура двигателя не имеет значения.

- Проверить зазор клапанов.

После первого подтягивания болтов головки цилиндра наклеить на одну из крышек клапанов соответствующую наклейку.

Удалить наклейку с перечеркнутым динамометрическим ключом — если имеется.

Второе подтягивание:

При первой службе техобслуживания

U 2 (согласно контрольному перечню SD 333).

20 000 по 30 000 км

или F 2 (согласно контрольному перячню SD 334)

20 000 по 45 000 км

болты с затяжкой по углу поворота подтягиваются второй раз согласно приведенной на предыдущей странице схеме 2.

- Из исходного состояния дотянуть болты на 90˚ (1/4 оборота).

- Предварительное ослабление болтов не допускается!

- Подтягивать только четыре обозначенных болта!

- Температура двигателя не имеет значения.

- После второго подтягивания болтов головки цилиндра следует удалить наклейку .0211 и наклеить вместо этого наклейку 51.97801.0212.

Специальный инструмент для затягивания болтов головки цилиндра автомобилей МАН F2000

Для затягивания и подтягивания болтов головок цилиндров используется специальный ключ.

С данным специальным ключом болты головки цилиндра становятся доступными без демонтажа форсунок и коромысел.

Повторное использование болтов головки цилиндра

Болты с затяжкой по крутящему моменту могут быть использованы повторно, если на них не обнаружено механических повреждений.

Болты с затяжкой по углу поворота .0268; .0269; .0270 осознанно подвергаются перегрузке за предел текучести при затягивании и получают при каждом затягивании сохраняющееся наращивание. Поэтому эти болты могут применяться повторно только в том случае, когда не превышается размер «L max» см. следующую страницу.

Кроме того, болты должны отличаться безукоризненной поверхностью, что означает закрытое фосфатирование, отсутствие пятен ржавчины. Начинающие покрывайся коррозией, поврежденные или растянутые свыше максимального предела болты должны немедленно, например ударами молотка по резьбе, делаться непригодными к дальнейшему применению и утилизироваться.

Болты с затяжкой по углу поворота в смонтированном положении распознаются по символу угла поворота (А) на головке болта.

Использовавшиеся в переходный период болты с затяжкой по углу поворота .0234; .0235; .0236 с максимальным размером «L», который больше на 1 мм, могут быть израсходованы в ассортименте.

Обзор болтов головки цилиндра

Проверка давления сжатия (компрессии) автомобилей МАН F2000

- Проверить зазор клапанов автомобиля ман F2000, по необходимости отрегулировать.

- Разогреть двигатель, чтобы температура охлаждающей жидкости достигла примерно 60 — 80˚ C˚.

- Демонтировать форсунки ТНВД.

- Начиная с 1-го цилиндра:

- Вложить новое уплотнительное кольцо, и вставить муфту устройства контроля компрессии давления [38], затянуть перекидную гайку специальным ключом [4].

- Навинтить устройство контроля компрессии давления с удлинителем на муфту.

- Вставить контрольный лист в самописец компрессии давления.

- Стартером прокручивать двигатель до тех пор, пока стрелка самописца компрессии давления не достигнет предела амплитуды.

ВНИМАНИЕ!: Аккумуляторные батареи должны быть полностью заряжены.

Подключить самописец компрессионного давления к следующему цилиндру, проверить все цилиндры, как описано выше.

Демонтировать устройство контроля компрессионного давления.

Обработать контактные места корпуса форсунки средством «Never Seeze» для автомобилей ман

Смонтировать корпус форсунки с форсункой и новыми уплотнительными кольцами.

Подключить напорные и маслосливные трубопроводы.

Указание: При смонтированном напорном трубопроводе перекидная гайка может быть подтянута ключом в виде разрезанной накидной головки.

что такое момент затяжки болтов крепления ГБЦ, схема и последовательность

Ремонт ГБЦ нельзя назвать простой процедурой, для которой необходимы определенные навыки и некоторый опыт. Для ремонта нужны специальные инструменты. Как правило, во время этих работ меняется прокладка и регулируется момент затяжки ГБЦ: ВАЗ 2109 в нашем случае. Чтобы регулировка была выполнена правильно, нужно неукоснительно следовать инструкции. При грамотном подходе, вы благополучно проведете регулировку, добившись желаемого результата.

Основная масса сегодняшних авто не нуждаются в подтяжке болтов головки, но на ВАЗ 2109, она требуется хотя бы для прохождения ТО.

Если начала скапливаться влага в тех местах, где соприкасается блок с цилиндрами, то это верный признак того, что требуется неотложная подтяжка болтов. Влага в вышеупомянутых местах это признак утечки смазки. Основные причины затяжки болтов это:

Закручиваем болты правильно

Любое резьбовое соединение рассчитано на определённый момент затяжки. Он регламентирован отраслевыми стандартами качества, например, «ОСТ 37.001.050–73 Затяжка резьбовых соединений. Нормы затяжки» и руководящими документами заводов-изготовителей транспортных средств. Иностранные производители используют другие стандарты, но в основном они сходны с отечественными. Приведённая ниже информация будет излагаться, опираясь на российские стандарты.

До какой степени можно затягивать резьбовые соединения

Почему важно выдерживать правильный момент затяжки? Только грамотное затягивание обеспечит надёжную фиксацию детали, с одной стороны, и предотвратит повреждение резьбы и/или самой детали — с другой стороны.

Рассмотрим, что произойдёт при превышении момента затяжки на примере болта с гайкой:

- Немедленная деформация резьбы. Из-за слишком большого прилагаемого усилия происходит деформация и срыв резьбы на детали. Болт или гайка не подлежит дальнейшей эксплуатации, кроме того, возникнут определённые сложности при попытке открутить гайку для замены. Скорее всего, придётся воспользоваться дрелью или пилой по металлу, чтобы срезать гайку.

- Повреждение металла, скрытое от глаз. Может показаться, что гайка затянута правильно, однако из-за превышения предела текучести в болте или гайке происходят необратимые изменения: деформация, нарушения кристаллической решётки металла. Такой случай особенно опасен, так незаметен сразу, но через какое-то время трещина болта может привести к печальным последствиям.

Затяжка болтов головки блока цилиндров динамометрическим ключом

Пределом текучести называют механическую характеристику материала, характеризующую напряжение, при котором деформации продолжают расти без увеличения нагрузки. Обозначение σт.

Единица измерения — Паскаль [Па] либо кратные [МПа].

Это важный параметр, с помощью которого рассчитываются допустимые напряжения для пластичных материалов.

После прохождения предела текучести в металле образца начинают происходить необратимые изменения, перестраивается кристаллическая решётка металла, появляются значительные пластические деформации.

Wikipedia

Если же, напротив, недотянуть гайку с соответствующим моментом, через некоторое время она просто открутиться, что также может привести к нежелательным последствиям. Поэтому настоятельно рекомендуется затягивать резьбовые соединения не «со всей силы», не от руки, а с умом, используя специальное оборудование.

Это интересно: Размер колеса автомобиля

Момент затяжки и порядок затяжки болтов ГБЦ