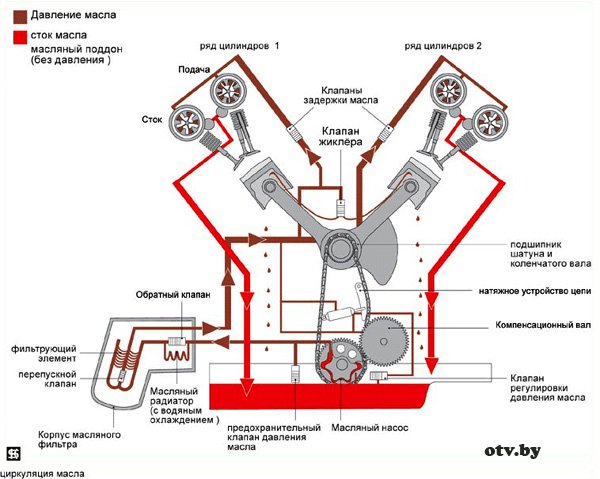

Схема работы системы смазки двигателя.

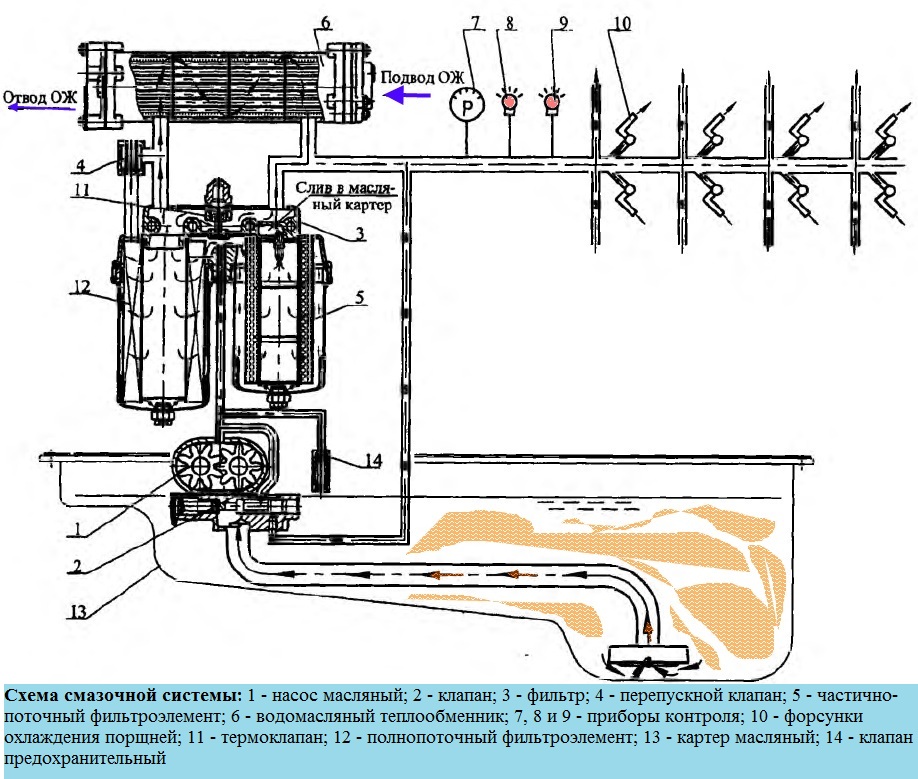

Работа смазочной системы

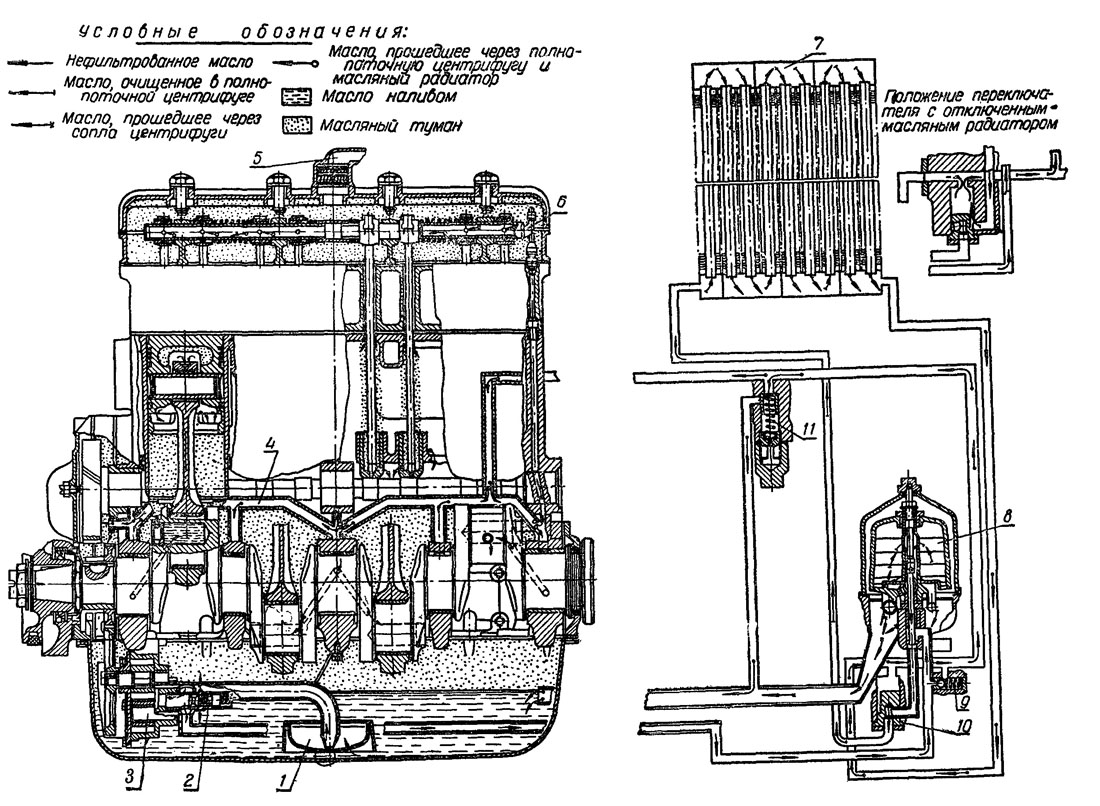

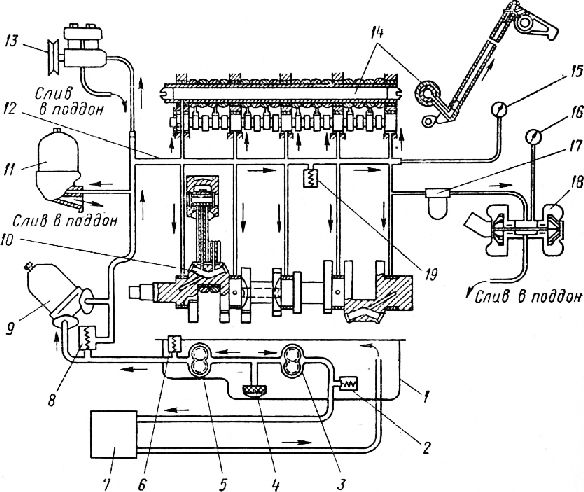

Принцип работы всех смазочных систем одинаков – масло из поддона («мокрый картер») или масляного бака («сухой картер») засасывается насосом через маслозаборник с сетчатым фильтром, и нагнетается в главную масляную магистраль.

Роль главной магистрали могут выполнять трубопроводы и (или) специально предусмотренные продольные каналы в блок-картере, откуда масло по поперечным сверлениям и каналам подводится к подшипникам коленчатого и распределительного валов, а также к другим точкам, нуждающимся в принудительной смазке.

Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое с зеркала цилиндров маслосъемными кольцами, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая в его пространстве масляный туман. Масляный туман, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала, поршневые пальцы и другие детали кривошипно-шатунного и газораспределительного механизмов.

В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям. Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой.

Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала.

В сетке маслозаборника масло проходит первичную фильтрацию, а после насоса – вторичную.

Часть масла проходит в масляный радиатор для охлаждения, и, охлаждаясь, стекает в масляный картер двигателя по шлангу.

Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно сильно изменяться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса.

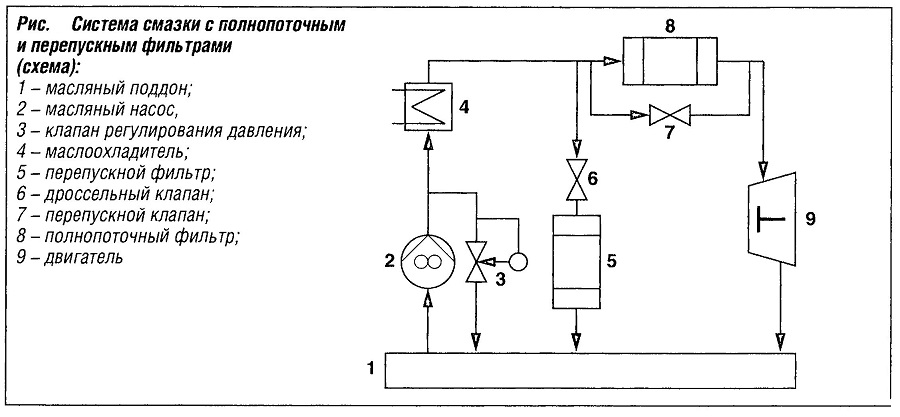

Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно.

При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя.

Давление масла в главной масляной магистрали контролируется манометром и (или) сигнальной лампочкой, которая загорается при недостаточном давлении масла в системе. Иногда для контроля температуры масла используют термометр.

Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры:

- неполнопроточного (параллельного) фильтра тонкой очистки масла;

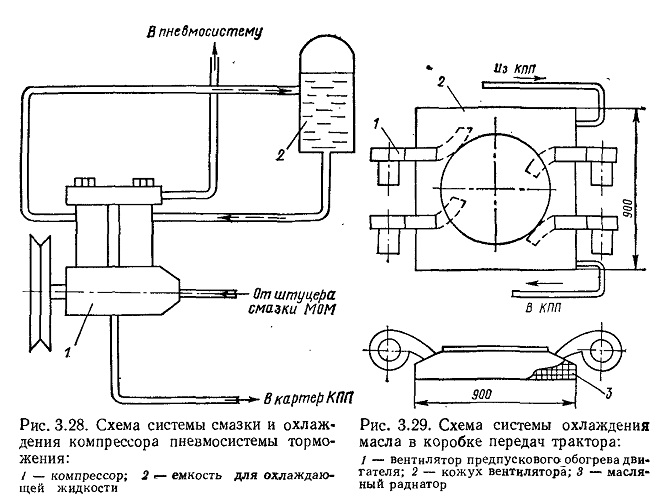

- смазочной системы воздушного компрессора пневмосистемы автомобиля.

Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор.

К смазочной системе относится и устройство для вентиляции картерного пространства.

Приборы и механизмы системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Принцип работы комбинированной системы смазки

Категория:

Устройство и работа двигателя

Публикация:

Принцип работы комбинированной системы смазки

Читать далее:

Принцип работы комбинированной системы смазки

В автомобильных двигателях наибольшее применение получила комбинированная система смазки, при которой основные наиболее нагруженные трущиеся детали двигателя смазываются маслом под давлением, а к остальным деталям масло подается разбрызгиванием и самотеком.

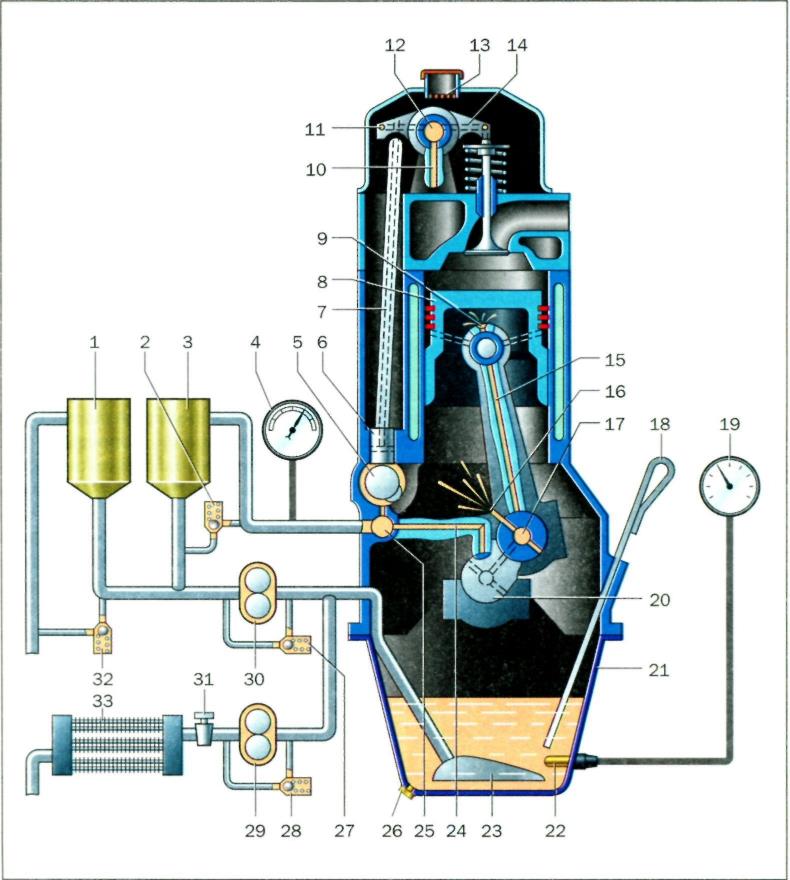

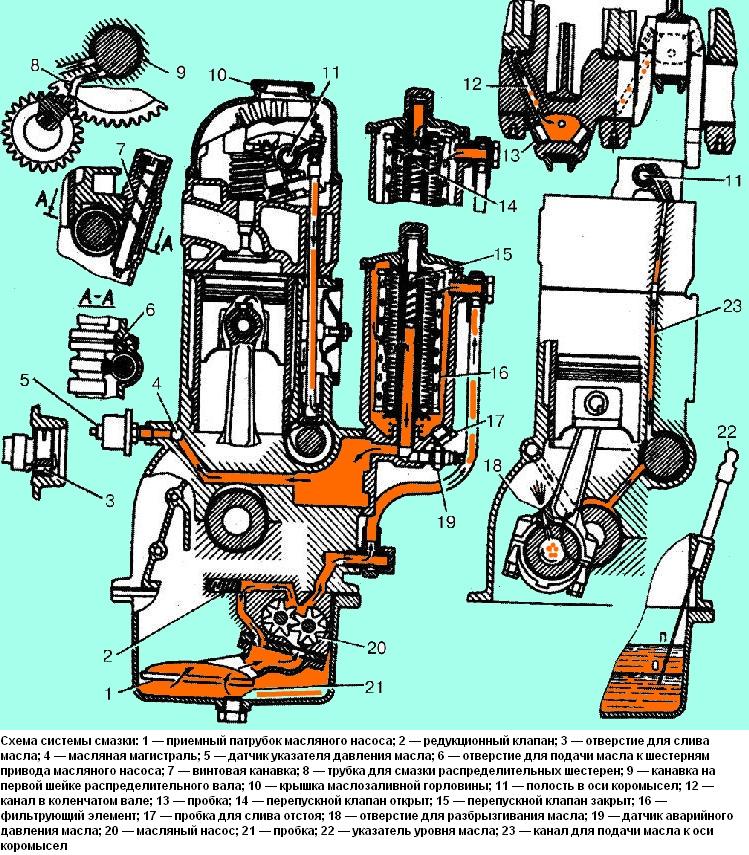

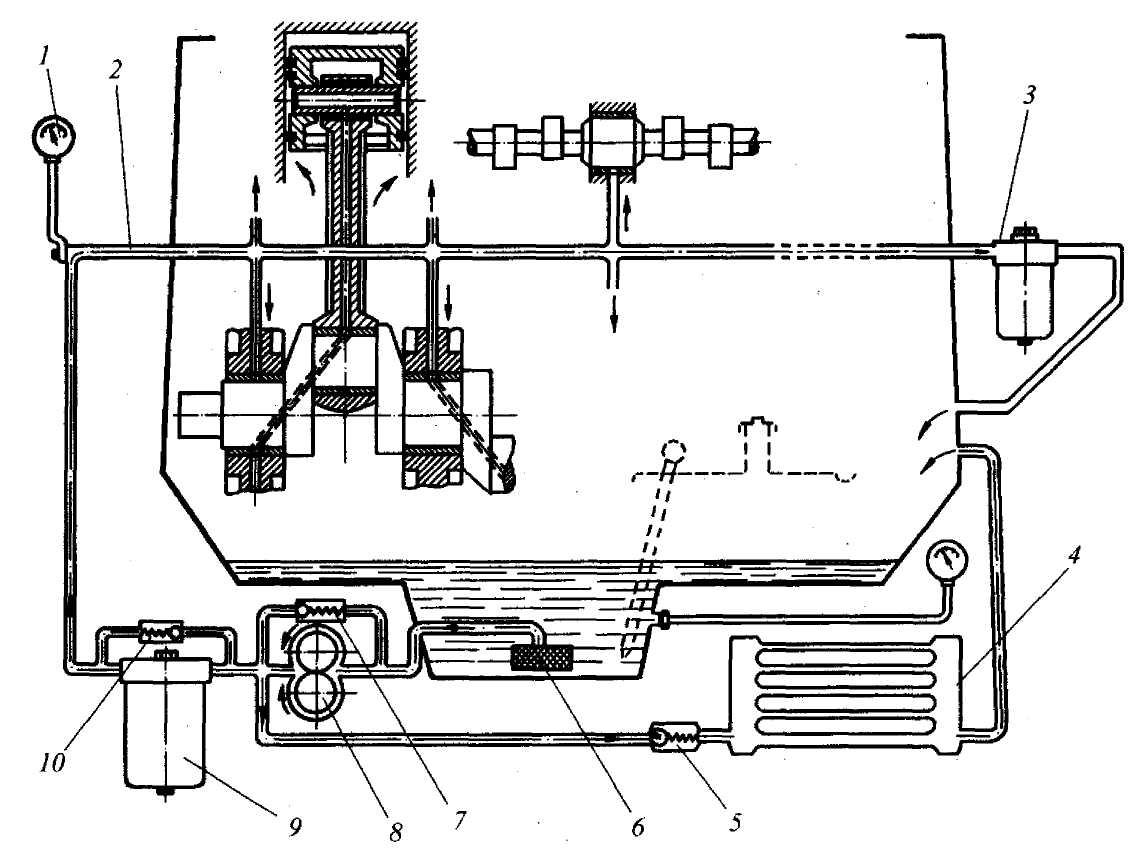

Основными частями такой системы смазки являются: масляный поддон, служащий резервуаром для масла; масляный насос, нагнетающий масло к трущимся деталям, с маслоприемником и сетчатым фильтром; редукционный клапан, ограничивающий предельное давление масла в системе; масляные фильтры грубой и тонкой очистки масла или один фильтр; маслопроводы и каналы, по которым масло поступает к трущимся частям; указатель 6, контролирующий давление в системе смазки; указатель уровня масла (маслоизмерительный стержень) и маслоналивная горловина.

При работе двигателя масло насосом засасывается из поддона и нагнетается через фильтр грубой очистки в главную магистраль, расположенную в блоке. Фильтр снабжен перепускным клапаном, пропускающим в случае сильного загрязнения фильтрующего элемента масло в магистраль помимо фильтра. Из магистрали масло по каналам в перегородках блока поступает к коренным подшипникам коленчатого вала, смазывает их и поступает далее по каналам в щеках вала к шатунным подшипникам. Излишек масла выдавливается через зазоры из шатунных подшипников и при вращении их вместе с валом разбрызгивается по всему двигателю, смазывая все остальные детали: стенки цилиндров, поршневые пальцы, распределительный вал, толкатели и т. д.

Излишек масла выдавливается через зазоры из шатунных подшипников и при вращении их вместе с валом разбрызгивается по всему двигателю, смазывая все остальные детали: стенки цилиндров, поршневые пальцы, распределительный вал, толкатели и т. д.

Рекламные предложения на основе ваших интересов:

Рис. 1. Схема комбинированной системы смазки двигателя

Шатунные шейки коленчатого вала у двигателей обычно делаются полыми. Эти полости используются для дополнительной центробежной очистки проходящего через них масла, что значительно улучшает условия работы шатунных подшипников, снижая их износ.

Наиболее нагруженная часть стенок цилиндров и кулачки распределительного вала иногда смазываются дополнительно пульсирующими струями масла, разбрызгиваемого через специальное отверстие в нижней головке шатуна в момент совпадения его с каналом шатунной шейки.

Из главной магистрали масло также подводится под давлением к подшипникам распределительного вала. Через паз на передней шейке вала масло поступает пульсирующей струей на распределительные шестерни. У некоторых двигателей из шатунных подшипников по каналам в теле шатунов масло поступает к верхней головке шатуна для смазки поршневого пальца.

Через паз на передней шейке вала масло поступает пульсирующей струей на распределительные шестерни. У некоторых двигателей из шатунных подшипников по каналам в теле шатунов масло поступает к верхней головке шатуна для смазки поршневого пальца.

У двигателей с верхними клапанами масло подводится также к осям коромысел клапанов обычно пульсирующей струей через паз на одной из шеек распределительного вала.

Для лучшей очистки масла в комбинированной системе смазки, кроме сетчатого фильтра маслоприемника насоса и фильтра грубой очистки, имеется еще фильтр тонкой очистки, через который масло проходит небольшими порциями и тщательно очищается; очищенное масло сливается непосредственно в картер. В некоторых двигателях вместо двух фильтров устанавливают один фильтр, обеспечивающий необходимую очистку масла.

Для охлаждения масла в систему смазки у некоторых двигателей входит масляный радиатор с краномвключения и предохранительным клапаном.

Рекламные предложения:

Читать далее: Масляный насос автомобиля

Категория: — Устройство и работа двигателя

Главная → Справочник → Статьи → Форум

Система смазки двигателя — устройство, профилактика неисправностей

Назначение системы смазки двигателя, её устройство, элементы (поддон картера, маслозаборник, насос, фильтр, датчик давления, редукционные клапаны), профилактика неисправностей, техническое обслуживание.

Система смазки двигателя автомобиля или смазочная система двигателя (ССД) – совокупность механизмов авто, которые участвуют в снижении трения между сопряженными деталями ДВС, минимизируют затраты мощности ДВС на трение. Принцип работы системы смазки двигателя заключается в обеспечении подачи смазочных материалов (моторного масла) ко всем трущимся деталям ДВС на всех режимах его работы. ССД работает циклично.

Между двумя поверхностями движущихся тел формируется масляная пленка. Она разделяет движущиеся поверхности и уберегает трущиеся поверхности от дополнительных нагрузок.

Назначение системы смазки двигателя

Система смазки направлена на поддержание непрерывной подачи к подшипникам смазочных материалов и непосредственное решение следующих задач:

- Уменьшение трения между сопряженными деталями. Причем компоненты системы направлены на уменьшение всех видов трения – сухого – непосредственного соприкосновения деталей друг с другом, жидкостного – с разделением масла, полужидкостного (масляный слой присутствует, но полного разделение трущихся поверхностей маслом нет).

Сухое трение в чистом виде на практике – самое редкое. Его можно встретить при деформации контактирующих тел (например, подшипников), при разрушении граничных плёнок в местах повышенного давления. Гораздо же более распространённая ситуация – полужидкостное и жидностное трение. С жидкостным трением детали, например, часто встречаются при высоких окружных скоростях при попадании масла в клиновой зазор между цапфой и вкладышем подшипника скольжения.

Сухое трение в чистом виде на практике – самое редкое. Его можно встретить при деформации контактирующих тел (например, подшипников), при разрушении граничных плёнок в местах повышенного давления. Гораздо же более распространённая ситуация – полужидкостное и жидностное трение. С жидкостным трением детали, например, часто встречаются при высоких окружных скоростях при попадании масла в клиновой зазор между цапфой и вкладышем подшипника скольжения. - Отвод тепла и охлаждение деталей двигателя. Осуществляется потоком жидкости из системы охлаждения. Сначала охлаждается масло, а затем уже сами детали ДВС.

- Освобождение двигателя от продуктов износа механизмов в отработанном масле (в виде прямоугольников, «листочков», пыли). Наиболее распространён усталостный износ. Он возникает при трении качения и трении скольжения. Также существует адгезионный, абразивный, коррозионный износ.

- Удаление нагара. Чаще всего нагар характерен для транспортных систем с прямым впрыском топлива (топливо идет непосредственно в камеру сгорания, отсутствует этап промывки клапанов).

Также проблема нагара актуальна в ситуациях, если транспортное средство используется только время от времени, есть постоянные простои, или при использовании авто в холодное время года его владелец не прибегает к прогреву двигателя.

Также проблема нагара актуальна в ситуациях, если транспортное средство используется только время от времени, есть постоянные простои, или при использовании авто в холодное время года его владелец не прибегает к прогреву двигателя. - Защита деталей двигателя от коррозии. Смазочные вещества в системе помогают ей противостоять окислением под влиянием кислорода.

- Чтобы решить поставленные задачи, давление масла в ССД должно быть достаточно высоким. Масла должно хватит для обеспечения жидкостного и отвода от поверхностей тепла.

Устройство системы смазки

Элементы системы смазки двигателя:

- Поддон картера. Резервуар для хранения масла. Именно здесь происходит сбор и аккумуляция масла в системе смазки. Также в поддоне картера скапливаются мелкие абразивные частички при трении металлических элементов друг о друга.

- Маслозаборник. Место сбора масла для дальнейшей циркуляции масла в системе после поддона картера. Устанавливается не на самом дне, а на некотором расстоянии от него.

Благодаря этому абразивные частицы, образовавшиеся в системе, легко удалить. Достаточно просто снять поддон. Некоторые маслозаборники комплектуются магнитами. Это удобно для быстрого сбора и удаления металлической стружки.

Благодаря этому абразивные частицы, образовавшиеся в системе, легко удалить. Достаточно просто снять поддон. Некоторые маслозаборники комплектуются магнитами. Это удобно для быстрого сбора и удаления металлической стружки. - Масляный насос – приспособление, главная функция которого – закачивать в систему масло. Запускаться насос может разными способами. Например, от распредвала, от коленвала.

- Масляный фильтр. Устройство выполняет функцию очистителя масла от продуктов нагара, загрязнений и износа.

- Датчик давления. Он работает в связке с указателем давления в системе смазки двигателя, сигнальной лампой на панели приборов.

- Радиатор (стоит не на всех транспортных средствах). Комплекс трубок и пластин для отвода тепла, охлаждения масла.

- Редукционные клапаны. Помогают поддержать стабильное давление. Размещены в масляном фильтре, насосе.

Масляные насосы

Масляные насосы в системе могут быть шестеренными, роторными, героторными (с внутренним и внешним мотором), поршневыми, шиберными крыльчатыми.

Самые популярные – шестерённые модели.

Самые популярные – шестерённые модели.На практике шестеренчатые модели показывают себя как наиболее производительные. Конструкция шестерённых насосов при этом бывает очень разной. На транспорте могут устанавливаться конструкции, где шестерни располагаются рядом (решения с наружным зацеплением) и друг в друге (шестерня в шестерне), т.е. зацепление – внутреннее.

Насосы с шестернями наружного зацепления более компактные (их можно легко поместить в ограниченном пространстве) и износостойкие в силу небольшой величины скорости скольжения в зацеплении и, соответственно, небольшого давления на зубья. И это их существенные преимущества перед насосами с наружным зацеплением. При этом большинство производителей выпускает насосы с внешним зацеплением. Конструкция «шестерня в шестерне» более дорогостоящая, так как более сложная в исполнении, при этом производитель не может гарантировать такой же КПД, как в случае с решением с наружным зацеплением.

Масляные фильтры

Существенные различия – и в масляных фильтрах, которые могут входить в ССД. Они напрямую влияют на заправочный объем системы смазки двигателя, пропускную способность, скорость и эффективность очистки.

Они напрямую влияют на заправочный объем системы смазки двигателя, пропускную способность, скорость и эффективность очистки.Наиболее быстро масло и очищают полнопроточные (часто их называют просто – проточными) фильтры. Через полнопроточные фильтры проходит всё количество масла, всасываемое насосом. Наиболее качественную очистку обеспечивают частично проточные фильтры. Через них проходит не всё масло, а только его часть.

Если же важна и скорость, и качество, помогут комбинированные фильтрующие системы. Они дороже, сложней, но фактически они представляют собой систему частичнопоточного и полнопоточного фильтров.

При этом самые практичные комбинированные системы с обратным и перепускным клапаном и двойной вальцовкой. На картинке представлен типичный фильтр такого типа (решение компании Robert Bosch GmbH).

Среди явных плюсов системы смазки двигателя – возможность обеспечить непрерывную подачу масла в ДВС даже при очень вязком масле и при низкой температуре воздуха, быстрое наращивание давление и, соответственно, оперативное смазывание при перезапуске, а также защита от холостого хода фильтра после запуска ДВС.

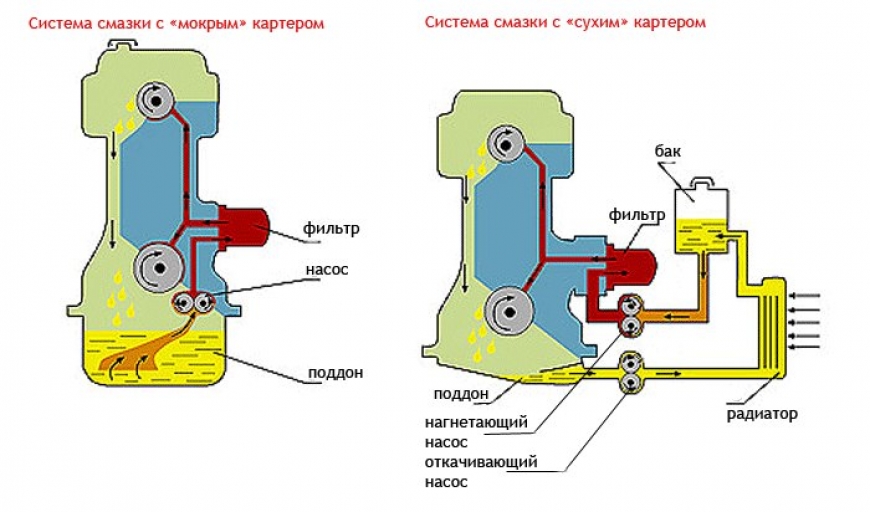

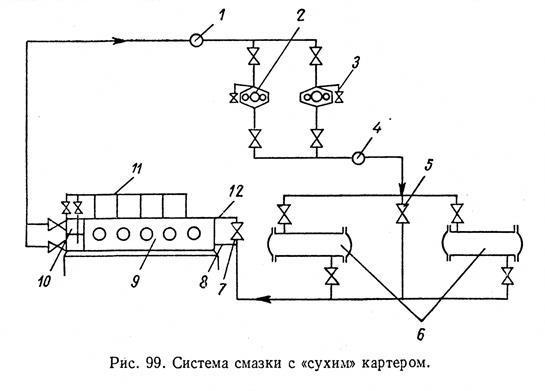

Виды систем смазки

Схема системы смазки двигателя может быть разной. Классификацию при этом можно провести по различным признакам.- По способу подачи масла: с подачей масла под давлением, с разбрызгиванием (самотёком), комбинированный вариант. Комбинированный вариант хорош тем, что детали, испытывающие большие нагрузки, можно обрабатывать максимально основательно — под давлением, а узлы, функционирующие в простых операциях – самотёком. В этом случае не страдает ни качество, ни скорость.

- По типу вентиляции картера: картерные газы могут удаляться сразу в атмосферу (через сапун) или направляться в цилиндры на дожигание (системы с закрытой вентиляцией). Замкнутая (закрытая) система вентиляции является наиболее экологичной.

- По способу охлаждения масла («отработки»). Охлаждение может проводиться в радиаторе, поддоне картера. Для маломощных двигателей достаточно охлаждения в поддоне, для мощных ДВС – подходящий вариант – решения с охлаждением в масляном радиаторе.

- По типу картера. Хорошо известны схемы с «сухим» и «мокрым» картером. Решения с сухим картером более конструктивно сложные. У них есть отдельный бак для масла. Масло стекает в поддон, но не аккумулируется, а поступает в бак, и картер всегда сухой. Решение более сложное и дорогое в реализации, но зато надёжная смазка гарантировано дает при интенсивном движении по наклонным поверхностям. Поэтому популярный вариант устройства системы смазки двигателя у внедорожников, строительной спецтехники, транспортных средств для работы в горах – именно решение с «сухим» картером. Аналогичное же решение популярно у спорткаров.

«Сухой» картер для производителя – это целый спектр преимуществ. ДВС можно установить ниже, чем обычно (идеальный вариант, чтобы снизить центр тяжести транспортного средства и упростить прохождение поворотов. В СДД оптимизируется температурное регулирование. Масло удерживается на большом расстоянии от коленвала, и ДВС способен развивать впечатляющую мощность.

Возможные неполадки

Наиболее распространёнными неполадками, с которыми встречаются автомобилисты, является выход из строя деталей масляного насоса, фильтров (чаще – из-за износа), потеря герметичности узлов, нарушение регулировок или механические проблемы с редукционными клапанами.Неисправности системы смазки двигателя, как правило, связаны с двумя группами неполадок.

- Неполадки, которые приводят к понижению давления масла. Они могут быть результатом деформации, износа, повреждения масляного насоса, низкого уровня масла, засорения фильтра, выхода из строя датчика масла, заедания редукционного клапана.

- Неполадки, которые приводят к повышенному расходу масла. Это результат выхода из строя газораспределительного механизма, износа прокладки насоса, засорения вентиляции картера, повреждения КШМ (кривошипно-шатунного механизма), ослабления масляного фильтра (или изначально ошибки при его закреплении).

Пониженное давление масла – прямой сигнал, свидетельствующий о том, что на транспортном средстве нельзя ездить, и требуется ремонт или техническое обслуживание.

Пониженное давление масла – прямой сигнал, свидетельствующий о том, что на транспортном средстве нельзя ездить, и требуется ремонт или техническое обслуживание.Для определения расхода масла у современных автомобилей с автоматикой есть специальная контрольная лампа на панели приборов. Для определения проблемы у транспортных средств без такой лампы традиционно применяют щуп.

Износ и деформация

Если диагностика показывает, что детали износились, то есть отслужили свой срок эксплуатации, в большинстве случаев не стоит пытаться восстанавливать их. Её нужно менять. У прокладок, колпачков, сальников фильтров есть ресурс (указан в документации на детали), и, если их не заменить, количество проблем можно только увеличить. Например, несвоевременная замена фильтра приводит к критической концентрации вредных примесей, что может привести к деформации не только самого фильтра, но и корпуса. К деформации корпуса может привести, например, износ наружной поверхности втулок насоса.Кстати, о деформации. Она может наступить гораздо раньше самого износа. Но, чтобы решить проблему, придётся не просто менять деформированную деталь, но и устранять причину, которая привела к этой неприятности.

Она может наступить гораздо раньше самого износа. Но, чтобы решить проблему, придётся не просто менять деформированную деталь, но и устранять причину, которая привела к этой неприятности.

Например, при механической деформации часто корень проблемы – в неисправностях иных узлов, взаимодействующих с ССД. В частности, деформация деталей системы смазки может быть ответной реакцией на выход из строя сайлентблоков, нарушение крепления ДВС.

Впрочем, здесь важна именно комплексная диагностика. Сразу «обвинять» крепление ДВС или сайлентблоки не стоит. Например, в ситуации, когда деформированы детали клапанной группы ГРМ, часто виновато качество масла.

Профилактика неисправностей

Самая эффективная профилактика неисправностей – регулярное квалифицированное техобслуживание:- Систематическая замена масляного фильтра.

- Систематическая замена моторного масла.

Недостаточное количество масла – это создание нагрузки на детали, увеличение сухого трения, ускорение износа. Переизбыток масла – риск создать избыточное давление и вывести из строя сальники распредвала, коленвала, «убить» уплотнители и нарушить герметичность.

Недостаточное количество масла – это создание нагрузки на детали, увеличение сухого трения, ускорение износа. Переизбыток масла – риск создать избыточное давление и вывести из строя сальники распредвала, коленвала, «убить» уплотнители и нарушить герметичность.Важно! Вместе с заменой масляного насоса всегда важно не лениться заменять масляный фильтр.

Важный элемент профилактики – это и грамотная эксплуатация ДВС. Особенно важно корректно запускать двигатель в морозное время. При низких температурах вязкость масла густеет, и путь масла к трущимся деталям ухудшается. Прогрев двигателя перед запуском в этой ситуации – необходимая операция.

Своевременное техническое обслуживание и профилактика – это обеспечение смазочными веществами всех деталей, вступающих в трение, защита ДВС от перегрева, остаточных продуктов сгорания, гашение колебаний и подавление шумов.

Система смазки дизельного двигателя

От качества и соответствия дизельного моторного масла, а также от общего состояния системы смазки напрямую зависит ресурс дизельного двигателя. Эффективная работа системы смазки в дизеле влияет на качество запуска двигателя, повышает экономичность ДВС, снижает уровень содержания токсичных элементов в отработавших газах.

Эффективная работа системы смазки в дизеле влияет на качество запуска двигателя, повышает экономичность ДВС, снижает уровень содержания токсичных элементов в отработавших газах.

Содержание статьи

Основные функции

- Главной задачей системы смазки является подача моторного масла для образования масляной пленки между парами трения (трущиеся поверхности).Так достигается уменьшение износа нагруженных деталей, снижение фрикционных потерь.

- Также масло осуществляет эффективное удаление посторонних частиц, которые возникают в результате механического износа, смывает нагар, защищает детали от коррозии.

- Еще одной важной функцией системы смазки является охлаждение трущихся поверхностей. В отдельных конструкциях ДВС подача масла дополнительно служит для охлаждения днища поршня.

Принцип работы системы смазки дизельного мотора

Подавляющее большинство дизельных ДВС имеют систему смазки, в которой моторное масло подается к наиболее нагруженным деталям (элементы кривошипно-шатунного механизма, ГРМ) под давлением. Другие детали, которые подвержены меньшей нагрузке, смазывается посредством разбрызгивания.

Другие детали, которые подвержены меньшей нагрузке, смазывается посредством разбрызгивания.

В списке основных элементов системы смазки двигателя находятся:

- поддон картера двигателя, который служит резервуаром для масла;

- масляный насос, закачивающий смазочный материал;

- масляный фильтр, очищающий моторное масло;

Маслонасос в дизеле может приводиться в действие от коленвала, распредвала или дополнительного приводного вала. Наибольшее количество смазки подается к подшипникам коленчатого вала по специальным масляным каналам. Шестерни маслонасосов могут иметь внешнее или внутреннее зацепление. Что касается второго варианта, такие конструкции отличаются меньшими габаритами, менее шумны в работе, износ шестерен наименее влияет на снижение производительности насоса.

Показатель необходимой производительности насоса зависит от того, какое давление в системе смазки необходимо для того или иного двигателя с учетом ряда особенностей.

Высокофорсированный дизельный мотор должен иметь такой масляный насос, который способен обеспечить большой запас по производительности. Это необходимо для поддержания эффективности работы системы смазки в условиях любых нагрузок, а также с учетом потенциального износа самого насоса, подшипников распредвала и коленчатого вала.

Это необходимо для поддержания эффективности работы системы смазки в условиях любых нагрузок, а также с учетом потенциального износа самого насоса, подшипников распредвала и коленчатого вала.

Реализация охлаждения поршней особенно необходима в турбодизелях мощных грузовиков, которые отличаются высоким показателем наддува, имеют камеру сгорания в днище поршня. Распространенной и относительно простой схемой является способ подачи масла посредством форсунок-распылителей, которые находятся снизу цилиндра. Эффективность такого решения уступает второму способу, который заключается в осуществлении подачи смазочного материала по специальному каналу, высверленному в шатуне. Далее смазка попадает в верхнюю головку, после чего оказывается в распылителе. Посредством распылителя масло попадает в область днища поршня.

Самой эффективной схемой выступает способ подачи масла через канал в шатуне в специальную полость, которая изготовлена в днище поршня.

Эта полость служит для улучшенного охлаждения. Стоит добавить, что функция охлаждения поршней требует также качественного охлаждения самого моторного масла, для чего в системе смазки используются масляные радиаторы.

Стоит добавить, что функция охлаждения поршней требует также качественного охлаждения самого моторного масла, для чего в системе смазки используются масляные радиаторы.

Распространенные неисправности

Главной проблемой в работе системы смазки двигателя считается низкое давление масла. Такая неисправность проявляется в результате износа маслонасоса или подшипников коленвала, закупорки масляных каналов, использования некачественного смазочного материала.

В ряде случаев снижение давления масла в дизеле приводит к необходимости серьезного ремонта. Перегрев дизельного двигателя, попадание большого количества горючего или ОЖ в масляную систему приводит к разжижению смазочного материала. Это приводит к закономерному падению давления и сокращению ресурса мотора.

Профилактические меры

Основной рекомендацией по уходу за системой смазки является использование качественных смазочных материалов, которые полностью соответствуют всем допускам производителя ДВС, а также регулярная плановая замена масла и масляного фильтра строго по регламенту.

Если двигатель эксплуатируется в тяжелых условиях, тогда интервал замены смазочного материала следует сокращать. В случае езды на некачественном масле или возникновении неисправностей, которые привели к быстрой потере защитных и моющих свойств, обязательна качественная промывка дизельного двигателя.

Читайте также

Схема и работа смазочной системы двигателя трактора opex.ru

Array ( [DATE_ACTIVE_FROM] => 19.03.2021 [~DATE_ACTIVE_FROM] => 19. 03.2021

[ID] => 512697810

[~ID] => 512697810

[NAME] => Схема и работа смазочной системы двигателя трактора

[~NAME] => Схема и работа смазочной системы двигателя трактора

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

03.2021

[ID] => 512697810

[~ID] => 512697810

[NAME] => Схема и работа смазочной системы двигателя трактора

[~NAME] => Схема и работа смазочной системы двигателя трактора

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] =>

Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы. Чтобы уменьшить количество токсичных выхлопных газов, многие производители сельскохозяйственного оборудования совместно с исследователями во всем мире вложили значительные ресурсы в разработку электрических тракторов (ЭТ), чтобы сделать их более экологичными и энергоэффективными. Но пока что это не помогло решить проблему полностью, так как не все сельскохозяйственные структуры способны обеспечить себя подобными решениями. По этой причине вопрос разработки схемы и работы смазочной системы двигателя трактора остается актуальным и по сей день.

Когда две металлические поверхности, находящиеся в прямом контакте, приходят в движение относительно друг друга, они создают трение, которое генерирует тепло. Что вызывает чрезмерный износ этих движущихся частей. Но когда пленка смазки отделяет их друг от друга, поверхности элементов не вступают в физический контакт. В системе смазки двигателя используются жидкие смазочные материалы. Ниже рассматривается схема и работа смазочной системы двигателя трактора с подробным описанием всех элементов структуры.

Проблематика работы смазочной системы

В связи с истощением запасов минерального топлива для работы двигателей внутреннего сгорания и вредом от его использования на сельскохозяйственных и промышленных предприятиях, остро стоит вопрос о замене минерального топлива альтернативным. Анализ таких работ учеными показывает, что одним из них является газ.

Это природный газ, запасы которого значительно превышают запасы нефти, из которой сейчас добывается минеральное топливо. Кроме того, при сжигании природного газа в двигателе внутреннего сгорания выделяются ядовитые вещества, которые гораздо менее вредны для живых организмов.

В настоящее время наиболее распространена двухфазная энергосистема, в которой дизельное топливо используется в качестве воспламеняющей среды при запуске, а сжатый природный газ (КПГ) используется при нормальной работе. Это позволяет снизить количество вредных веществ, выделяемых при работе двигателя внутреннего сгорания. Использование сжатого природного газа позволяет снизить расход дизельного топлива на 50% и выбросы токсичных компонентов газа в атмосферу на 10%.

При этом надежности таких систем уделяется гораздо меньше внимания. Систему двухтопливного газоснабжения дизельного двигателя рекомендуется обслуживать в соответствии с правилами, действующими для двигателей на минеральном топливе, с дополнительным контролем элементов системы газоснабжения. Смазочная система двигателей тракторов имеет стандартную схему работы, о которой и пойдет речь ниже.

Необходимость использования смазки в двигателе

Смазочная система двигателей тракторов:

- Минимизирует потери мощности за счет уменьшения трения между движущимися частями.

- Снижает износ движущихся составляющих.

- Обеспечивает охлаждающий эффект горячим деталям двигателя.

- Обеспечивает амортизацию от вибрации мотора.

- Осуществляет внутреннюю очистку.

- Помогает защитить поршневые кольца от газов под высоким давлением в цилиндре.

Без выполнения данных процедур любой двигатель, вне зависимости от особенностей конструкции, будет обречен на быстрое изнашивание.

Типы систем

В тракторных двигателях используются 4 типа системы смазки:

- Масляная.

- Система распыления.

- Система давления.

- Система сухого отстойника.

Система работы двигателя трактора и его смазки

Данная иллюстрация изображает схему работы стандартного двигателя внутреннего сгорания с использованием масляной системы:

На рисунке показаны основные компоненты системы смазки двигателя. В любом таком устройстве топливо и кислород объединяются во время сгорания, чтобы обеспечить энергию, необходимую для вращения коленчатого вала. При сгорании образуется выхлопной газ под высоким давлением, который воздействует на поверхность поршня. Последний элемент движется внутри цилиндра и соединяется с коленчатым валом штоком, передающим мощность. Как показано на рисунке, в силовой передаче много движущихся частей:

- Работа системы смазки заключается в распределении масла по движущимся частям для уменьшения трения между поверхностями элементов.

- Масляный насос расположен в нижней части двигателя слева на рисунке.

- Насос приводится в действие червячной передачей от главного выпускного распредвала.

- Масло перекачивается в верхнюю часть двигателя, справа, внутри линии подачи.

- Небольшие отверстия в подающей линии позволяют маслу стекать в картер.

- 6Масло капает на поршни, когда они движутся в цилиндрах, смазывая поверхность между поршнем и цилиндром.

- Затем масло течет внутри картера к основным подшипникам, удерживающим коленчатый вал.

- Масло собирается и распыляется на подшипники для смазки этих поверхностей.

- Вдоль внешней стороны нижнего картера находится сборная труба, которая собирает отработанное масло и возвращает его в масляный насос для рециркуляции.

Смазочная система двигателей тракторов обеспечивает поток чистого масла при точных температурах и давлениях в каждую часть общей системы мотора. Масло течет через отверстия коренных подшипников в просверленные каналы коленчатого вала и далее к шатунным подшипникам. Подшипники поршневого пальца и стенки цилиндра смазываются маслом, подаваемым вращающимся коленчатым валом. Излишки соскабливаются нижним кольцом поршня. Каждый подшипник распределительного вала питается через главный канал от ответвления или системы впуска. Излишки масла стекают обратно в донную часть мотора, где происходит снижение температуры до нормальной.

Если шейки коленчатого вала изношены, в двигателе будет очень низкое давление масла, и жидкость будет разбрызгиваться по всему двигателю. Простая замена вкладышей подшипников позволяет отремонтировать изношенные поверхности. В исправном двигателе износ подшипника происходит сразу после холодного пуска, поскольку масляная пленка между валом и подшипником меньше допустимой или отсутствует вовсе. Когда достаточное количество масла рассеивается через гидродинамическую систему смазки, износ подшипников прекращается.

Основные компоненты смазочной системы

Масляный поддон представляет собой резервуар в форме чаши. Он собирает моторное масло, благодаря чему жидкость циркулирует в двигателе. Масляный поддон расположен под картером и хранит моторное масло, когда мотор не работает.

Плохие дорожные условия могут повредить масляный поддон. Поэтому производители обеспечивают защиту от камней и прочих элементов, способных повредить эту часть трактора. Защитный кожух поддона поглощает удары на неровной дороге и защищает от повреждений.

Масляный насос представляет собой устройство, которое помогает смазочному маслу циркулировать ко всем движущимся частям внутри двигателя. Эти детали включают подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он находится внизу картера, рядом с масляным картером. Насос подает масло к масляному фильтру, который очищает и отправляет его дальше. Затем масло достигает различных движущихся частей двигателя через специальные каналы.

Даже мелкие частицы могут забить масляный насос и каналы. Блокировка устройства может привести к серьезному повреждению или даже к полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Поэтому необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителя.

Для повышения производительности и продления срока службы двигателя очень важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители устанавливают в двигателе масляные каналы. Это не что иное, как серия взаимосвязанных каналов, по которым масло подается в отдаленные составляющие компоненты двигателя. Они состоят из больших и малых каналов, просверленных внутри блока цилиндров. Более крупные каналы соединяются с меньшими и подают моторное масло в головку блока цилиндров и верхние распределительные валы. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия.

Масляный радиатор — устройство, которое охлаждает моторное масло, когда оно становится слишком горячим. Маслоохладитель передает тепло от моторного масла охлаждающей жидкости двигателя через свои ребра. В дополнение элемент контролирует вязкость, а также поддерживает качество смазочного материала, предотвращает перегрев двигателя и защищает от износа.

Поршневые кольца обеспечивают скользящее уплотнение, предотвращающее утечку воздуха или топлива. Гидродинамическая смазка работает в центре стенки цилиндра и поршневых колец автомобиля, когда те находятся в хорошем состоянии. Кольцо контроля масла поддерживает минимальную толщину покрытия смазывающего вещества. Деталь расположена после поршневых колец, что позволяет устранять излишки масла прямо в поддон. Для смазки следующего кольца будет доступна масляная пленка, оставшаяся на стенке цилиндра. Разложение масла происходит из-за утечки воздушной смеси или топлива из камеры сгорания в масляный поддон. Чаще всего, это становится основной причиной, по которой возникает необходимость постоянно доливать масляную жидкость в двигатель при снижении уровня по неочевидным причинам.

Интервал замены масла

Суровые условия использования в конечном итоге приводят к ухудшению качества смазочных материалов из-за сложных механизмов работы двигателя. Интервалы замены обычно составляют от 3000 миль для коротких поездок и тяжелых условий вождения. Но каждый производитель представляет свою уникальную схему и работу смазочной системы двигателя трактора, поэтому необходимо следовать индивидуальным предписаниям по замене масла. Также многое зависит от рекомендаций конкретных производителей транспортных средств и сведений из руководств к машинам.

[~DETAIL_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы. Чтобы уменьшить количество токсичных выхлопных газов, многие производители сельскохозяйственного оборудования совместно с исследователями во всем мире вложили значительные ресурсы в разработку электрических тракторов (ЭТ), чтобы сделать их более экологичными и энергоэффективными. Но пока что это не помогло решить проблему полностью, так как не все сельскохозяйственные структуры способны обеспечить себя подобными решениями. По этой причине вопрос разработки схемы и работы смазочной системы двигателя трактора остается актуальным и по сей день.

Когда две металлические поверхности, находящиеся в прямом контакте, приходят в движение относительно друг друга, они создают трение, которое генерирует тепло. Что вызывает чрезмерный износ этих движущихся частей. Но когда пленка смазки отделяет их друг от друга, поверхности элементов не вступают в физический контакт. В системе смазки двигателя используются жидкие смазочные материалы. Ниже рассматривается схема и работа смазочной системы двигателя трактора с подробным описанием всех элементов структуры.

Проблематика работы смазочной системы

В связи с истощением запасов минерального топлива для работы двигателей внутреннего сгорания и вредом от его использования на сельскохозяйственных и промышленных предприятиях, остро стоит вопрос о замене минерального топлива альтернативным. Анализ таких работ учеными показывает, что одним из них является газ.

Это природный газ, запасы которого значительно превышают запасы нефти, из которой сейчас добывается минеральное топливо. Кроме того, при сжигании природного газа в двигателе внутреннего сгорания выделяются ядовитые вещества, которые гораздо менее вредны для живых организмов.

В настоящее время наиболее распространена двухфазная энергосистема, в которой дизельное топливо используется в качестве воспламеняющей среды при запуске, а сжатый природный газ (КПГ) используется при нормальной работе. Это позволяет снизить количество вредных веществ, выделяемых при работе двигателя внутреннего сгорания. Использование сжатого природного газа позволяет снизить расход дизельного топлива на 50% и выбросы токсичных компонентов газа в атмосферу на 10%.

При этом надежности таких систем уделяется гораздо меньше внимания. Систему двухтопливного газоснабжения дизельного двигателя рекомендуется обслуживать в соответствии с правилами, действующими для двигателей на минеральном топливе, с дополнительным контролем элементов системы газоснабжения. Смазочная система двигателей тракторов имеет стандартную схему работы, о которой и пойдет речь ниже.

Необходимость использования смазки в двигателе

Смазочная система двигателей тракторов:

- Минимизирует потери мощности за счет уменьшения трения между движущимися частями.

- Снижает износ движущихся составляющих.

- Обеспечивает охлаждающий эффект горячим деталям двигателя.

- Обеспечивает амортизацию от вибрации мотора.

- Осуществляет внутреннюю очистку.

- Помогает защитить поршневые кольца от газов под высоким давлением в цилиндре.

Без выполнения данных процедур любой двигатель, вне зависимости от особенностей конструкции, будет обречен на быстрое изнашивание.

Типы систем

В тракторных двигателях используются 4 типа системы смазки:

- Масляная.

- Система распыления.

- Система давления.

- Система сухого отстойника.

Система работы двигателя трактора и его смазки

Данная иллюстрация изображает схему работы стандартного двигателя внутреннего сгорания с использованием масляной системы:

На рисунке показаны основные компоненты системы смазки двигателя. В любом таком устройстве топливо и кислород объединяются во время сгорания, чтобы обеспечить энергию, необходимую для вращения коленчатого вала. При сгорании образуется выхлопной газ под высоким давлением, который воздействует на поверхность поршня. Последний элемент движется внутри цилиндра и соединяется с коленчатым валом штоком, передающим мощность. Как показано на рисунке, в силовой передаче много движущихся частей:

- Работа системы смазки заключается в распределении масла по движущимся частям для уменьшения трения между поверхностями элементов.

- Масляный насос расположен в нижней части двигателя слева на рисунке.

- Насос приводится в действие червячной передачей от главного выпускного распредвала.

- Масло перекачивается в верхнюю часть двигателя, справа, внутри линии подачи.

- Небольшие отверстия в подающей линии позволяют маслу стекать в картер.

- 6Масло капает на поршни, когда они движутся в цилиндрах, смазывая поверхность между поршнем и цилиндром.

- Затем масло течет внутри картера к основным подшипникам, удерживающим коленчатый вал.

- Масло собирается и распыляется на подшипники для смазки этих поверхностей.

- Вдоль внешней стороны нижнего картера находится сборная труба, которая собирает отработанное масло и возвращает его в масляный насос для рециркуляции.

Смазочная система двигателей тракторов обеспечивает поток чистого масла при точных температурах и давлениях в каждую часть общей системы мотора. Масло течет через отверстия коренных подшипников в просверленные каналы коленчатого вала и далее к шатунным подшипникам. Подшипники поршневого пальца и стенки цилиндра смазываются маслом, подаваемым вращающимся коленчатым валом. Излишки соскабливаются нижним кольцом поршня. Каждый подшипник распределительного вала питается через главный канал от ответвления или системы впуска. Излишки масла стекают обратно в донную часть мотора, где происходит снижение температуры до нормальной.

Если шейки коленчатого вала изношены, в двигателе будет очень низкое давление масла, и жидкость будет разбрызгиваться по всему двигателю. Простая замена вкладышей подшипников позволяет отремонтировать изношенные поверхности. В исправном двигателе износ подшипника происходит сразу после холодного пуска, поскольку масляная пленка между валом и подшипником меньше допустимой или отсутствует вовсе. Когда достаточное количество масла рассеивается через гидродинамическую систему смазки, износ подшипников прекращается.

Основные компоненты смазочной системы

Масляный поддон представляет собой резервуар в форме чаши. Он собирает моторное масло, благодаря чему жидкость циркулирует в двигателе. Масляный поддон расположен под картером и хранит моторное масло, когда мотор не работает.

Плохие дорожные условия могут повредить масляный поддон. Поэтому производители обеспечивают защиту от камней и прочих элементов, способных повредить эту часть трактора. Защитный кожух поддона поглощает удары на неровной дороге и защищает от повреждений.

Масляный насос представляет собой устройство, которое помогает смазочному маслу циркулировать ко всем движущимся частям внутри двигателя. Эти детали включают подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он находится внизу картера, рядом с масляным картером. Насос подает масло к масляному фильтру, который очищает и отправляет его дальше. Затем масло достигает различных движущихся частей двигателя через специальные каналы.

Даже мелкие частицы могут забить масляный насос и каналы. Блокировка устройства может привести к серьезному повреждению или даже к полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Поэтому необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителя.

Для повышения производительности и продления срока службы двигателя очень важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители устанавливают в двигателе масляные каналы. Это не что иное, как серия взаимосвязанных каналов, по которым масло подается в отдаленные составляющие компоненты двигателя. Они состоят из больших и малых каналов, просверленных внутри блока цилиндров. Более крупные каналы соединяются с меньшими и подают моторное масло в головку блока цилиндров и верхние распределительные валы. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия.

Масляный радиатор — устройство, которое охлаждает моторное масло, когда оно становится слишком горячим. Маслоохладитель передает тепло от моторного масла охлаждающей жидкости двигателя через свои ребра. В дополнение элемент контролирует вязкость, а также поддерживает качество смазочного материала, предотвращает перегрев двигателя и защищает от износа.

Поршневые кольца обеспечивают скользящее уплотнение, предотвращающее утечку воздуха или топлива. Гидродинамическая смазка работает в центре стенки цилиндра и поршневых колец автомобиля, когда те находятся в хорошем состоянии. Кольцо контроля масла поддерживает минимальную толщину покрытия смазывающего вещества. Деталь расположена после поршневых колец, что позволяет устранять излишки масла прямо в поддон. Для смазки следующего кольца будет доступна масляная пленка, оставшаяся на стенке цилиндра. Разложение масла происходит из-за утечки воздушной смеси или топлива из камеры сгорания в масляный поддон. Чаще всего, это становится основной причиной, по которой возникает необходимость постоянно доливать масляную жидкость в двигатель при снижении уровня по неочевидным причинам.

Интервал замены масла

Суровые условия использования в конечном итоге приводят к ухудшению качества смазочных материалов из-за сложных механизмов работы двигателя. Интервалы замены обычно составляют от 3000 миль для коротких поездок и тяжелых условий вождения. Но каждый производитель представляет свою уникальную схему и работу смазочной системы двигателя трактора, поэтому необходимо следовать индивидуальным предписаниям по замене масла. Также многое зависит от рекомендаций конкретных производителей транспортных средств и сведений из руководств к машинам.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы

[~PREVIEW_TEXT] =>Традиционные тракторы с дизельным двигателем выделяют такие вещества и соединения, как оксид азота и твердые частицы

[PREVIEW_TEXT_TYPE] => html [~PREVIEW_TEXT_TYPE] => html [DETAIL_PICTURE] => [~DETAIL_PICTURE] => [TIMESTAMP_X] => 19.03.2021 10:00:07 [~TIMESTAMP_X] => 19.03.2021 10:00:07 [ACTIVE_FROM] => 19.03.2021 [~ACTIVE_FROM] => 19.03.2021 [LIST_PAGE_URL] => /press/articles/ [~LIST_PAGE_URL] => /press/articles/ [DETAIL_PAGE_URL] => /press/articles/skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora/ [~DETAIL_PAGE_URL] => /press/articles/skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora/ [LANG_DIR] => / [~LANG_DIR] => / [CODE] => skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora [~CODE] => skhema-i-rabota-smazochnoy-sistemy-dvigatelya-traktora [EXTERNAL_ID] => 512697810 [~EXTERNAL_ID] => 512697810 [IBLOCK_TYPE_ID] => content [~IBLOCK_TYPE_ID] => content [IBLOCK_CODE] => articles [~IBLOCK_CODE] => articles [IBLOCK_EXTERNAL_ID] => [~IBLOCK_EXTERNAL_ID] => [LID] => s1 [~LID] => s1 [NAV_RESULT] => [DISPLAY_ACTIVE_FROM] => 19.03.2021 [IPROPERTY_VALUES] => Array ( [SECTION_META_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_META_KEYWORDS] => Схема и работа смазочной системы двигателя трактора [SECTION_META_DESCRIPTION] => Схема и работа смазочной системы двигателя трактора [SECTION_PAGE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PAGE_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [SECTION_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [SECTION_DETAIL_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [SECTION_DETAIL_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_DETAIL_PICTURE_FILE_ALT] => Схема и работа смазочной системы двигателя трактора [ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_META_TITLE] => Схема и работа смазочной системы двигателя трактора | смазочная система двигателей тракторов | Opex.ru [ELEMENT_META_KEYWORDS] => Схема и работа смазочной системы двигателя трактора [ELEMENT_META_DESCRIPTION] => схема и работа смазочной системы двигателя трактора, смазочная система двигателей тракторов — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы. ) [FIELDS] => Array ( [DATE_ACTIVE_FROM] => 19.03.2021 ) [DISPLAY_PROPERTIES] => Array ( ) [IBLOCK] => Array ( [ID] => 33 [~ID] => 33 [TIMESTAMP_X] => 29.04.2021 14:36:58 [~TIMESTAMP_X] => 29.04.2021 14:36:58 [IBLOCK_TYPE_ID] => content [~IBLOCK_TYPE_ID] => content [LID] => s1 [~LID] => s1 [CODE] => articles [~CODE] => articles [API_CODE] => [~API_CODE] => [NAME] => Статьи [~NAME] => Статьи [ACTIVE] => Y [~ACTIVE] => Y [SORT] => 500 [~SORT] => 500 [LIST_PAGE_URL] => /press/articles/ [~LIST_PAGE_URL] => /press/articles/ [DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/ [~DETAIL_PAGE_URL] => #SITE_DIR#press/articles/#ELEMENT_CODE#/ [SECTION_PAGE_URL] => [~SECTION_PAGE_URL] => [CANONICAL_PAGE_URL] => [~CANONICAL_PAGE_URL] => [PICTURE] => [~PICTURE] => [DESCRIPTION] => [~DESCRIPTION] => [DESCRIPTION_TYPE] => text [~DESCRIPTION_TYPE] => text [RSS_TTL] => 24 [~RSS_TTL] => 24 [RSS_ACTIVE] => N [~RSS_ACTIVE] => N [RSS_FILE_ACTIVE] => N [~RSS_FILE_ACTIVE] => N [RSS_FILE_LIMIT] => 10 [~RSS_FILE_LIMIT] => 10 [RSS_FILE_DAYS] => 7 [~RSS_FILE_DAYS] => 7 [RSS_YANDEX_ACTIVE] => N [~RSS_YANDEX_ACTIVE] => N [XML_ID] => [~XML_ID] => [TMP_ID] => bb54a993677d00c7337704f59ed12453 [~TMP_ID] => bb54a993677d00c7337704f59ed12453 [INDEX_ELEMENT] => Y [~INDEX_ELEMENT] => Y [INDEX_SECTION] => Y [~INDEX_SECTION] => Y [WORKFLOW] => N [~WORKFLOW] => N [BIZPROC] => N [~BIZPROC] => N [SECTION_CHOOSER] => L [~SECTION_CHOOSER] => L [LIST_MODE] => [~LIST_MODE] => [RIGHTS_MODE] => S [~RIGHTS_MODE] => S [SECTION_PROPERTY] => N [~SECTION_PROPERTY] => N [PROPERTY_INDEX] => N [~PROPERTY_INDEX] => N [VERSION] => 2 [~VERSION] => 2 [LAST_CONV_ELEMENT] => 0 [~LAST_CONV_ELEMENT] => 0 [SOCNET_GROUP_ID] => [~SOCNET_GROUP_ID] => [EDIT_FILE_BEFORE] => [~EDIT_FILE_BEFORE] => [EDIT_FILE_AFTER] => [~EDIT_FILE_AFTER] => [SECTIONS_NAME] => Разделы [~SECTIONS_NAME] => Разделы [SECTION_NAME] => Раздел [~SECTION_NAME] => Раздел [ELEMENTS_NAME] => Элементы [~ELEMENTS_NAME] => Элементы [ELEMENT_NAME] => Элемент [~ELEMENT_NAME] => Элемент [REST_ON] => N [~REST_ON] => N [EXTERNAL_ID] => [~EXTERNAL_ID] => [LANG_DIR] => / [~LANG_DIR] => / [SERVER_NAME] => www.opex.ru [~SERVER_NAME] => www.opex.ru ) [SECTION] => Array ( [PATH] => Array ( ) ) [SECTION_URL] => [META_TAGS] => Array ( [TITLE] => Схема и работа смазочной системы двигателя трактора [ELEMENT_CHAIN] => Схема и работа смазочной системы двигателя трактора [BROWSER_TITLE] => Схема и работа смазочной системы двигателя трактора | смазочная система двигателей тракторов | Opex.ru [KEYWORDS] => Схема и работа смазочной системы двигателя трактора [DESCRIPTION] => схема и работа смазочной системы двигателя трактора, смазочная система двигателей тракторов — консультации специалистов по ремонту и выбору запчастей. Широкий ассортимент запчастей для грузовых автомобилей любых марок, тракторной и спецтехники. Осуществляем доставку по Москве, области и в регионы. ) [IMAGES] => Array ( ) [FILES] => Array ( ) [VIDEO] => Array ( ) [LINKS] => Array ( ) [BUTTON] => Array ( [SHOW_BUTTON] => [BUTTON_ACTION] => [BUTTON_LINK] => [BUTTON_TARGET] => [BUTTON_JS_CLASS] => [BUTTON_TITLE] => ) )назначение, устройство и принцип работы

Назначение системы смазки

Поскольку двигатель состоит из подвижных (коленчатый вал, распределительные валы, клапаны) и неподвижных деталей (блок цилиндров, головка блока), в местах их контакта возникает такое нежелательное явление, как трение. Для борьбы с этим явлением предназначена система смазки двигателя.

Система смазки обеспечивает подачу моторного масла ко всем парам трения двигателя. В современных двигателях используется два способа подачи масла к трущимся деталям — под давлением и разбрызгиванием. Такая система смазки двигателя называется комбинированной.

Устройство системы смазки

Самая главная деталь в устройстве системы смазки — масляный насос: именно он создает давление. Насос забирает моторное масло из поддона картера (его еще называют масляным поддоном) и под давлением нагнетает его через масляный фильтр в каналы системы смазки.

Масляный фильтр необходим для очистки масла от продуктов естественного износа деталей двигателя и прочих загрязнений. Фильтры бывают корпусными и бескорпусными (сменный картридж).

Устройство системы смазки включает в себя в том числе каналы, выполненные в блоке цилиндров и головке блока, по которым масло поступает к коренным подшипникам коленчатого вала и опорам распределительных валов. В коленчатом валу также выполнены каналы. По ним масло от коренных подшипников подается к шатунным подшипникам. Что бы ни случилось, в любой ситуации наши специалисты по выездной тех помощи на дорогах москвы приедут и окажут необходимую помощь.

Стенки цилиндров и детали газораспределительного механизма тоже нуждаются в смазке, а это усложняет устройство системы смазки, так как они смазываются разбрызгиванием (масляным туманом). Из следующей главы можно будет узнать системы питания двигателя: система питания бензинового двигателя или современного двигателя внутреннего сгорания.

Принцип работы системы смазки

Давление в системе смазки отслеживается специальным датчиком — датчиком аварийного давления масла. Сигнал от датчика поступает на щиток приборов. При падении давления ниже допустимого уровня зажигается контрольная лампа аварийного давления масла. На некоторых моделях может подаваться еще и звуковой сигнал. Принцип работы системы смазки связан с беспрепятственной и постоянной циркуляцией смазки (масла) по системе, которая обеспечивается созданием давления масла в системе смазки двигателя. А в одной из следующих глав можно будет узнать электронная система управления двигателем — что это такое и как осуществляется диагностика электронной системы управления двигателем.

Многие автомобили дополнительно оснащены специальным указателем давления масла. Все это сделано для того, чтобы своевременно предупредить водителя о возможности серьезного повреждения двигателя. При загорании лампы надо как можно быстрее остановиться, и заглушить двигатель. В такой ситуации первым делом следует проверить уровень моторного масла. Для этого служит специальный щуп — указатель уровня масла в поддоне двигателя.

На некоторых современных моделях масляного щупа нет, информация об уровне масла от специального датчика поступает в бортовой компьютер и отображается на информационном дисплее.

На случай, если давление в системе, наоборот, превышено, в системе предусмотрен редукционный клапан. При достижении определенной величины давления клапан открывается, и часть масла идет обратно на вход масляного насоса.

Принцип работы системы смазки подразумевает также ещё и такие аспекты как вентиляция и охлаждение системы смазки. При работе двигателя часть паров топлива и отработавших газов проникает через зазоры между поршневыми кольцами и зеркалом цилиндра в картер. Конденсат топлива и газы ухудшают свойства моторного масла. Для удаления этих паров и газов из картера применяется система принудительной вентиляции. Пары и газы по специальным шлангам направляются в пространство перед дроссельной заслонкой под действием разрежения.

На некоторых моделях автомобилей устанавливается масляный радиатор, который служит для охлаждения масла в системе смазки. Конструктивно он может быть выполнен как отдельная деталь либо объединен с радиатором системы охлаждения двигателя.

2.2 Принцип работы системы смазки. Система смазки двигателя

Похожие главы из других работ:

Автоматизация линии упаковки

Глава 3. Устройство и принцип работы системы управления упаковкой

1 уровень Визуализация оператора линии упаковки ГКЛ Рис.01 Способ действия Windows Logic Controller (WinLC) SIMATIC WinAC MP это новый класс аппаратуры и программного обеспечения…

Анализ систем автоматического регулирования давления пара в барабане котла

2. Характеристика объекта управления, описание устройства и работы системы САР, составление ее функциональной схемы. Принцип автоматического управления и вид системы

Рисунок 2.1 САР давления пара в котле. Объектом управления (ОУ) рассматриваемой САР является котел. Регулируемой величиной является количество подачи топлива , которое сжигается и даёт определенную температуру в котле…

Анализ систем автоматического регулирования температуры поливной воды в теплице

1. ХАРАКТЕРИСТИКА ОБЪЕКТА УПРАВЛЕНИЯ, ОПИСАНИЕ УСТРОЙСТВА И РАБОТЫ СИСТЕМЫ САР, СОСТАВЛЕНИЕ ЕЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ. ПРИНЦИП АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ И ВИД СИСТЕМЫ

Рисунок 1.1. САР температуры поливной воды в теплице. Объектом управления (ОУ) рассматриваемой САР является скоростной водонагреватель. Регулируемой величиной является температура поливной воды ?…

Анализ системы автоматического регулирования температуры теплоносителя в агрегате АВМ

1. Характеристика объекта управления, описание устройства и работы САР, составление ее функциональной схемы. Принцип автоматического управления и вид системы

Объектом управления рассматриваемой САР является агрегат АВМ. Регулируемой величиной является температура теплоносителя на выходе из сушильного барабана. Целью управления является поддержание температуры на постоянном заданном уровне…

Модернизация привода подач станка модели 6Н10 с упрощением конструкции коробки подач

9 Описание системы управления и системы смазки

Описание системы управления Для переключения подач, необходимо осуществлять перемещение одного двойного и одного тройного блока зубчатых колес. Управление коробкой подач осуществляется с помощью механизмов…

Привод рабочей машины

7. Описание системы смазки

Система смазки комбинированная. Смазка червячной передачи осуществляется путем окунания червяка в масло, заливаемое внутрь корпуса. Глубина погружения в масло червяка до половины диаметра…

Проектирование маршрутного технологического процесса сборки изделия

1.2 Служебное назначение изделия, принцип работы узла и условия обеспечения нормальной работы

Механический клапан предназначен для автоматических установок, распыляющих смазочно-охлаждающие жидкости. Принцип работы. Клапан состоит из корпуса, разделенного на две полости, в одну из которых подается сжатый воздух…

Проектирование привода

11. Выбор системы смазки

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0…

Проектирование привода коробки скоростей металлорежущего станка

6. ВЫБОР СИСТЕМЫ СМАЗКИ

Смазочной системой называют совокупность устройств для подачи смазочного материала к трущимся поверхностям и возврата его в резервуар…

Производство одноразовой посуды экструзионным процессом

4.1 Принцип работы управляющей системы

…

Пульт проверки автомата подогрева стекла

2.1.4 Принцип работы системы обогрева

При включении переключателя обогрева стекла (ППНГ-15К) 4 (см. рис, 1.1.) на верхнем электрощите пилотов «плюс» через АЗСГК-2 подается на диагональ А и Б дифференциального реле РП-4, создает в них магнитные потоки, направленные навстречу друг другу…

Расчет основных параметров автомобильного двигателя

3. Расчет системы смазки

…

Расчет привода главного движения радиально-сверлильного станка

1.2 Описание конструкции системы управления и принцип работы проектируемого узла

Главным движением в радиально-сверлильном станке является вращение шпинделя, а движением подачи — осевое перемещение шпинделя вместе с гильзой…

Система пневмоуправления буровой установки

1. ПРИНЦИП РАБОТЫ СИСТЕМЫ ПНЕВМОУПРАВЛЕНИЯ

Современные буровые установки насыщены всеми необходимыми для бурения скважин основными и вспомогательными механизмами, приспособлениями…

Стабилизизация температуры воздуха в теплицах

2. Характеристика объекта управления, описание устройства и работы САР, составление её функциональной схемы. Принцип автоматического управления и вид системы

САР температуры воздуха в теплице состоит из объекта управления и регулятора. Объектом управления (ОУ) рассматриваемой САР является теплица. Регулируемой величиной является температура воздуха в теплице…

Что такое система смазки? Типы систем смазки.

Схема смазки используется для добавления масла и других смазок для обеспечения точного температурного потока гладкого масла с адекватной нагрузкой на движущиеся компоненты устройства. Масло забирается из поддона в насос, что снижает трение между компонентами и, таким образом, увеличивает срок службы всех компонентов. Без смазки большинство устройств будут перегреты или серьезно повредятся.

Самым важным элементом срока службы машины и автомобиля является правильная смазка.Хорошо смазанный автомобиль легко переживет плохо сохранившиеся конструкции. Промышленное оборудование такое же, и долгой экономии может помочь хорошая схема смазки.

Используются различные типы систем смазки:

1. Система смазки туманом

2. Система смазки с мокрым картером и

3. Система смазки с сухим картером

1. Система смазки туманом:

Небольшое количество Смазочное масло смешивается с газом (в основном бензином) в этой схеме.Карбюратор вводит масляно-топливную смесь. Бензин испаряется, и масло в форме тумана достигает цилиндра через основание кривошипа. Пузырьки масла попадают в основание кривошипа, смазывают первичный и шатунный подшипники, а поршень, поршневые кольца и цилиндр смазываются остатком масла. В двухтактных двигателях, где не требуется смазка основания кривошипа, предпочтение отдается схеме. Топливо частично сжимается в кривошипном баке двухтактного двигателя, поэтому не ## s иметь масло в сердечнике кривошипа.

Различные преимущества:

Отсутствие замены масла и снижение требований к техническому обслуживанию

Сниженный расход смазочного материала (до 70 процентов по сравнению со смазкой картера)

Пониженное трение и пониженная температура подшипников

Давление тумана блокирует попадание загрязняющих веществ

Меньший износ и увеличенный срок службы элементов машины

Меньшие капитальные затраты

Эта система проста, недорогая и не требует обслуживания, поскольку не требует масляного насоса, фильтра и т. Д.Однако у него есть серьезные недостатки.

2. Система смазки с мокрым картером:

Эта схема включает в себя большую емкость для хранения масла в основании камеры кривошипа. Насос забирает масло из поддона и подает его на различные компоненты двигателя. Лишнее масло будет постепенно возвращаться в поддон после выполнения цели.

Существует три разновидности системы смазки с мокрым картером. Это:

1. Система смазки разбрызгиванием

2. Система разбрызгивания и давления и

3.Система смазки под давлением

2.1 Система смазки разбрызгиванием:

При смазке пеной путем поворота рукояток на крышках шатунных подшипников масло добавляется в цилиндры и поршни. Ковши проходят через масляный желоб каждый момент своего вращения. Ковши заливают масло в цилиндры и поршни для их смазки после прохождения через масляный поддон.

Хотя для более крупных двигателей и насосов смазка разбрызгиванием эффективна, это не точный метод.Детали насоса могут быть слишком сильно или недостаточно смазаны. Для нормальной работы важно количество масла в желобе. Если масла недостаточно, между критически важными частями может произойти износ, а слишком много масла вызовет ненужную смазку, что может способствовать гидравлической блокировке. В схеме распылительной трубки также важны тип используемого масла и его вязкость. Масло должно быть достаточно плотным, чтобы обеспечить адекватную смазку и прилегание к ковшам, но не настолько вязким, чтобы нагреваться при взбивании в масляной ванне.Чистота масла также имеет решающее значение; масло следует часто фильтровать и при необходимости доливать.

2.2 Система смазки разбрызгиванием и давлением:

Схема смазки разбрызгиванием и деформацией представляет собой смесь систем смазки разбрызгиванием и деформацией. В этой схеме насос подает смазочное масло в подшипники первичного вала и распределительного вала под напряжением. Масло также предназначено для смазки подшипников на большом конце шатуна, винтового штифта, поршневого пальца, поршневых колец и цилиндра в форме брызг из форсунки или разбрызгиваемых ковшом или ковшом.

2.3 Система смазки под давлением:

Смазочное масло подается насосом под напряжением ко всем компонентам, которые требуют смазки в схеме смазки под давлением. На опорные поверхности коленчатого вала, распределительного вала и шатуна подается масло под нагрузкой на первичные подшипники. Отверстия, проходящие через первичные подшипники коленчатого вала, пропускают масло через зазор, вставленный в шатун, к подшипникам большого конца и подшипникам узкого конца.Для проверки потока масла к различным компонентам предоставляется манометр. В схему деформации включен навинчиваемый масляный фильтр премиум-класса. Для выбора опорных поверхностей одноцилиндровых и шатунных подшипников применяется смазка под давлением.

3. Система смазки с сухим картером:

Многоступенчатый насос с сухим картером обеспечивает удаление всего масла из поддона. Это также приводит к удалению излишков воды из картера, и по этой причине их называют «сухим картером», что означает замерзание масляного бака.Подача масла осуществляется из внешнего резервуара. Масло из поддона проходит через продувочный насос во внутренний накопительный бак через фильтры. Вода из накопительного бака переливается через цилиндр двигателя и масляный холодильник. Температура масла может составлять от 3 до 8 бар.

Обычно для двигателей большой мощности используется схема смазки с сухим картером.

Обязательно используйте все фильтры при работе с любой системой смазки, чтобы пыль не попадала в смазку. Часто меняйте смазочные материалы в соответствии с рекомендациями производителя и ежедневно проверяйте свое оборудование.Любые изменения эффективности должны предупреждать вас о возможных проблемах.

Как работает система смазки двигателя

В основном есть два типа масляных систем в транспортных средствах, оба из которых звучат как моржи или что-то в этом роде: мокрый картер и сухой картер.

В большинстве автомобилей используется система с мокрым картером и . (Чем больше вы это говорите, тем страннее это звучит. Мокрый картер. Мокрый картер.) Это означает, что масляный поддон находится в нижней части двигателя, и масло хранится там. Помните Оливера, гостиную молекулы масла? Это как будто у него столик рядом с танцполом в клубе.И в этой странной метафоре танцоры — это поршни и подшипники.

Преимущество системы с мокрым картером — ее простота. Масло находится недалеко от того места, где оно будет использоваться, не так много деталей, которые нужно проектировать или ремонтировать, и его относительно дешево встраивать в автомобиль.

В некоторых автомобилях, особенно в высокопроизводительных, используется система с сухим картером и . Это означает, что поддон находится не под двигателем — его можно расположить где угодно в моторном отсеке. После того, как Оливер поработал с двигателем, он не просто капает в салон.Он идет в VIP-комнату подальше от танцпола.

Система с сухим картером дает вам несколько бонусов: во-первых, это означает, что двигатель может располагаться немного ниже, что снижает центр тяжести автомобиля и улучшает устойчивость на скорости. Во-вторых, это предотвращает попадание лишнего масла на коленчатый вал, что снижает мощность двигателя. И, поскольку поддон может быть расположен где угодно, он также может быть любого размера и формы.

В двухтактных двигателях, кстати, используется совершенно другая технология. В скутерах, газонокосилках и других двухтактных машинах масло смешивается с бензином.Когда бензин испаряется в процессе сгорания, масло остается, чтобы делать свое дело.

Иногда вам приходится делать это самостоятельно, отмеряя правильное количество перед наполнением бака. Но иногда, как и в большинстве мотороллеров, есть система впрыска, которая забирает масло из резервуара и смешивает его с бензином в нужных пропорциях.

Первоначально опубликовано: 8 мая 2012 г.

Система смазочного масла— обзор

Детали двигателя W64

Блок двигателя : Wärtsilä предполагает, что чугун с шаровидным графитом был естественным выбором для современных блоков цилиндров из-за его свойств прочности и жесткости и свобода, которую предлагает кастинг.Оптимальное использование современных литейных технологий позволило объединить большинство масляных и водяных каналов, что привело к созданию двигателя практически без труб с чистым внешним видом. Упругая установка, ставшая теперь обычным явлением, требует жесткой рамы двигателя; Интегрированные каналы, разработанные с учетом этого, служат двойной цели.

Коленчатый вал и подшипники : достижения в области развития сгорания требуют кривошипно-шатунного механизма, который может надежно работать при высоком давлении в цилиндре. Коленчатый вал должен быть прочным, а удельные нагрузки на подшипник должны поддерживаться на приемлемом уровне; это было достигнуто за счет оптимизации ходовых размеров кривошипа и галтелей.Удельные нагрузки на подшипники консервативны, а расстояние между цилиндрами (важно для общей длины двигателя) минимизировано. Помимо низких нагрузок на подшипники, другим решающим фактором для безопасной работы подшипников является толщина масляной пленки. Достаточная толщина пленки в коренных подшипниках обеспечивается за счет оптимальной балансировки вращающихся масс, а в подшипниках шатуна — за счет негазированных поверхностей подшипников в критических областях. Все эти особенности обеспечивают свободный выбор наиболее подходящего материала подшипника.Применяются и другие концепции подшипников с толстыми подушками, проверенные на двигателе Wärtsilä 46 (см. Стр. 698).

Поршень и кольца : жесткий композитный поршень со стальной головкой и юбкой из чугуна с шаровидным графитом уже много лет применяется для дизельных двигателей с высокими номинальными характеристиками, чтобы обеспечить надежность в условиях высокого давления в цилиндре и температуры сгорания. Запатентованная Wärtsilä смазка юбки применяется для минимизации потерь на трение и обеспечения надлежащей смазки поршневых колец и юбки.Каждое кольцо в пакете из трех колец имеет размеры и профиль для конкретной задачи. Баланс давления над и под каждым кольцом имеет решающее значение для предотвращения отложений нагара в кольцевых канавках двигателя, работающего на тяжелом топливе (рис. 24.28).

Рис. 24.28. Пакет из трех колец для поршня двигателя Wärtsilä 64; обратите внимание на антиполировочное кольцо, встроенное в верхнюю гильзу цилиндра (вверху справа).

Гильза цилиндра и антиполировочное кольцо : толстая гильза с высоким воротником спроектирована с такой жесткостью, чтобы выдерживать как силы предварительного натяжения, так и давления сгорания практически без деформации.Его температура регулируется за счет охлаждения отверстия в верхней части манжеты, что позволяет снизить тепловую нагрузку и избежать коррозии, вызванной серной кислотой. Охлаждающая вода распределяется по вкладышам с помощью простых водораспределительных колец на нижнем конце манжеты. На верхнем конце гильзы установлено антиполировочное кольцо, которое устраняет полировку отверстия и снижает расход смазочного масла. Функция кольца заключается в калибровке углеродных отложений, образующихся на верхней контактной площадке поршня, до толщины, достаточно малой, чтобы предотвратить любой контакт между стенкой гильзы и отложениями в любом положении поршня.Когда нет контакта между гильзой и отложениями на верхней поверхности поршня, поршень не может соскребать масло вверх; в то же время значительно снижается износ футеровки.

Шатун : трехкомпонентный стержень со всеми обработанными сильно нагруженными поверхностями является самой безопасной конструкцией для двигателей такого размера, предназначенных для непрерывной работы при высоких давлениях сгорания, согласно Wärtsilä. Для облегчения обслуживания и доступа верхняя поверхность шарнира размещается прямо над корпусом подшипника шатуна.Для одновременного затягивания всех четырех винтов разработан специальный гидравлический инструмент. Промежуточная пластина со специальной обработкой поверхности расположена между основными частями, чтобы исключить любой риск износа контактных поверхностей.

Головка блока цилиндров : высокая надежность и простота обслуживания требовались от жесткой конической / коробчатой конструкции, способной выдерживать высокое давление сгорания и обеспечивать круглость гильзы цилиндра и равномерный контакт между выпускными клапанами и их седлами.Конструкция головки основана на четырехвинтовой концепции, разработанной Wärtsilä и применяемой более 20 лет. Такая конструкция также обеспечивает свободу, необходимую для проектирования впускных и выпускных отверстий с минимальными потерями потока. Конструкция порта была оптимизирована с использованием анализа вычислительной гидродинамики (CFD) в сочетании с полномасштабными измерениями расхода. Обширный опыт Wärtsilä в сжигании тяжелого топлива способствовал разработке конструкции выпускного клапана, основным критерием для которой является правильная температура; это достигается за счет тщательно контролируемого охлаждения и отдельного контура охлаждения седла для обеспечения длительного срока службы клапанов и седел.

Система впрыска топлива : технология разделенного насоса, впервые представленная в двигателе W64, предлагает преимущества с точки зрения эксплуатационной гибкости, механической прочности и экономической эффективности. Время впрыска топлива можно свободно регулировать независимо от количества впрыска, а настройка параметров впрыска в соответствии с условиями работы двигателя улучшает характеристики двигателя и снижает выбросы выхлопных газов. Меньшие элементы насоса закрытого типа, полученные в результате крупносерийного производства двигателей меньшего размера, снижают механические нагрузки и повышают надежность, в то время как более низкие нагрузки на ролики, толкатели и кулачки повышают надежность привода насоса.

Это новое решение было продиктовано, когда производители ТНВД предположили, что для такого большого среднеоборотного двигателя будет очень трудно изготавливать плунжеры насоса такого размера и точности, которые необходимы для обеспечения надежности, присущей двигателям меньшей конструкции. Поскольку мощность Wärtsilä 64 примерно вдвое больше, чем у установленной Wärtsilä 46, было решено использовать два поршня (каждый размером примерно W46) на цилиндр двигателя.

Два поршня имеют несколько разные функции (рис.24.29). Оба нагнетают топливо на каждом такте и подключены к одной и той же магистрали, откуда топливо подается в форсунку по единой магистрали высокого давления. Хотя оба поршня перекачивают топливо одинаково, для регулировки количества топлива необходимо управлять только одним из них. Это позволило зарезервировать другой плунжер для другой задачи: поворачивать его для управления моментом впрыска во время работы двигателя. Таким образом, открылись новые возможности для управления различными режимами нагрузки и качества топлива, включая возможность замедления впрыска, когда требуются более низкие значения выбросов NOx.

Рис. 24.29. Функции сдвоенных плунжеров топливного насоса для двигателя Wärtsilä 64.

Вклад в надежность конструкции топливного насоса достигается за счет разделения нагрузки плунжера между двумя кулачками и роликами, что снижает нагрузку на эти компоненты и гарантирует безопасную работу при давлении впрыска до 2000 бар. Соответствующие толкатели для этих компонентов интегрированы в тот же корпус, что и толкатели для впускных и выпускных клапанов.