Инструкция по сварке кузова автомобиля для начинающих

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Содержание статьи

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности.

Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. Именно так получаются такие прочные и эстетичные соединения, которые можно увидеть на любом автомобиле типовой конструкции.

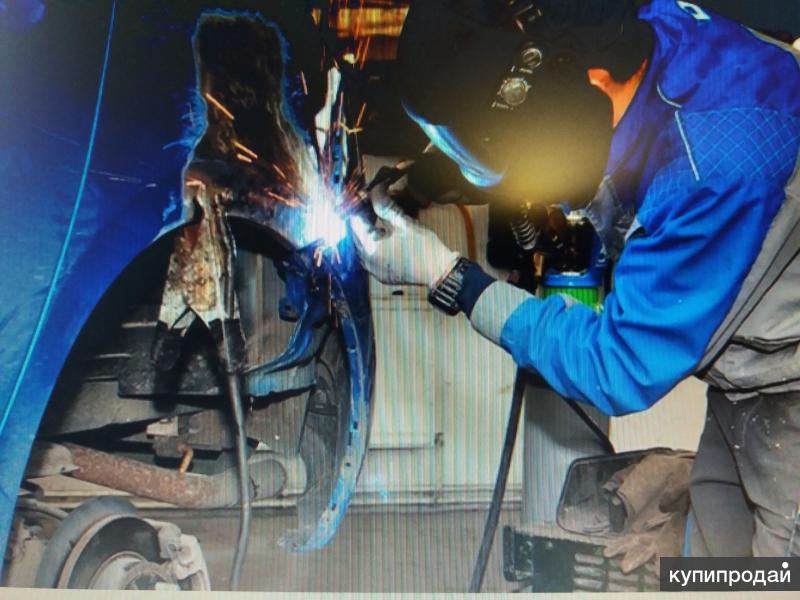

Как делается сварка и ремонт кузова в условиях автосервиса или гаража

Мастерские, где используют аналогичные заводской технологии сварки встретить можно, но с каждым годом всё сложнее. Дело в том, что при проведении ремонтных работ с использованием точечной сварки необходимо не только соответствующее оборудование, но и использование множества дополнительных материалов. А заделать, к примеру, дыру (используя точечную сварку) может быть достаточно проблематично.

Полуавтомат

Это наиболее частый вид оборудования, для проведения сварочных работ на автомобиле. Его популярность обеспечивается удобством использования – ведь можно достаточно просто «подлезть» в любой уголок и сделать шов. При этом не требуется уж очень сильных знаний и опыта.

Технически сварочный полуавтомат достаточно прост – используется практически такой же преобразователь тока, что и в остальных. Но вот расходные материалы различаются. Основной расходный материал – это сварочная проволока, различного диаметра (от 0,2мм до 2мм), как правило, покрытая слоем меди, и углекислый газ. Слой меди необходим для хорошего электрического контакта и как флюс. Углекислый газ, подаваемый в область сварочной дуги, не допускает контакта кислорода воздуха с расплавленным металлом.

В отличие от обычных сварочных аппаратов, в полуавтомате регулируется не только сила тока, но и скорость подачи сварочной проволоки, что позволяет настроить его достаточно точно. Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Таким аппаратом можно сделать тонкие, практически незаметные швы, при достаточной прочности соединения.

Для применения углекислого газа необходим не только сам заправленный баллон, но и редуктор, который будет снижать давление (150 атмосфер много для любого варианта регулирующей аппаратуры). И его поток также необходимо настроить, чтобы получить наиболее оптимальное значение.

Если пугает необходимость использования углекислого газа, то можно использовать специальную проволоку, которая хоть и не покрыта снаружи медным слоем, внутри содержит специальный флюс, который позволяет проводить работы без подачи газа. Обычная проволока, в таком случае, попросту горит – сварить ей без газа невозможно.

Благодаря вышеперечисленным особенностям, а также возможностью имитации точечной, сварка полуавтоматом кузова авто стала так популярна в мастерских, как официального уровня, так и в сервисах гаражного уровня, а также у частных владельцев.

Инвертор

Инверторы стали необычайно популярны, в последнее время, несмотря на то – что они попросту дальнейшее развитие обыкновенных сварочных аппаратов, но на современных компонентах. Основное отличие инвертора сводится к методу преобразованию тока – в нём, в отличие от стандартных (где используются сетевые 50 Гц), частота преобразования значительно выше (примерно 30-40 кГц).

Благодаря такому нововведению получилось сделать сварочный аппарат достаточно малых размеров и небольшого веса. При этом он не сильно чувствителен к пониженному напряжению питания, а дуга разжигается очень легко. На самом деле необходимо постараться, чтобы её не разжечь – справиться с инвертором может даже самый неопытный новичок.

Сам же сварочный процесс подразумевает использование электродов, совершенно аналогично типовой сварке. Сварка кузова автомобиля инвертором хоть и проста, но результаты далеки от идеальных. Шов получается недостаточно ровным, при этом достаточно толстым. Нагрев металла вокруг происходит сильнее, от чего возможно появление температурных деформаций.

Но если необходимо заварить незаметное для глаз место (например — на днище) – то можно воспользоваться и этим вариантом.

Полезные советы

Если вы решили провести сварочные работы самостоятельно, и уже решили – какой сваркой варить кузов автомобиля, а большого опыта за плечами ещё нет, то стоит знать несколько нюансов.

Вне зависимости от типа сварочного аппарата (за исключением точечной сварки), если предполагается длинный сварной шов, то действовать необходимо в несколько этапов. Сперва привариваемую деталь необходимо «прихватить» в нескольких местах, чтобы она была надёжно зафиксирована. Затем следует сделать несколько коротких (1-2 см) шва, по линии соединения. После каждой операции металл должен остыть. И лишь как завершающий этап – производить окончательное соединение. Это позволит свести температурные деформации к минимуму.

Борьба с коррозией

Когда проведение сварочных работ вызвано коррозионным разрушением кузова, то ржавчину необходимо удалять, иначе ремонта хватит ненадолго (благодаря хитростям окисления железа, которое может быть двухвалентным или трёх).

После же проведения работ, сварной шов также необходимо защитить, ведь если он останется «как есть» — то он быстро будет разрушен. И если на лицевой части детали этот процесс происходит практически всегда, то про внутреннюю часто «забывают», особенно когда она расположена в закрытой полости.

Именно поэтому нередки случаи, когда через год по сварному шву через краску начинает прорываться ржавчина. Причём косметикой, в описанном случае, отделаться уже не получится – необходима полноценная переделка. Когда доступ есть с двух сторон – то проблем нет.

Однако как быть, когда внутренняя часть сварного шва находится в закрытой полости? В данном случае лучше частично пожертвовать целостностью, просверлив в полость отверстие, что позволит обработать полость антикорром.

Таким образом, выполненная сварка кузова автомобиля не только будет радовать глаза, но и прослужит достаточно длительное время. А остальное зависит только от вас.

А остальное зависит только от вас.

Аккумулятор автомобиля при сварочных работах по кузову.

Вечный вопрос автосварщиков, отключать или не отключать аккумулятор автомобиля при проведении сварочных работ по кузову?! Задавая вопросы разным специалистам данной категории, можно легко сделать вывод что данные советы не более чем легенда, но так ли это на самом деле? Разбираемся, смотрим и читаем читаем мнение специалистов.

Нужно ли отключать аккумулятор на самом деле, даже если вы выполняете, казалось бы, безобидные действия? Зачем это делать? Можно ли пренебрегать этой рекомендацией, и в каких случаях? Что может случиться при тех или иных действиях, если клемму от аккумулятора, все же, не отсоединить? Ведь многие этого не делают, и потом говорят, что ничего страшного не случалось.

И немного мудрости для разогрева. Если в помещении повесили огнетушитель, это не значит, что здесь обязательно случится пожар. Со снятыми клеммами АКБ все то же самое – это просто мера предосторожности. Если не снять, то может ничего и не случиться. Но кто знает наверняка?..

Со снятыми клеммами АКБ все то же самое – это просто мера предосторожности. Если не снять, то может ничего и не случиться. Но кто знает наверняка?..

Сварочные работы по кузову автомобиля

Перед выполнением сварочных работ примерно 80% аккумулятор отсоединяют. Но 90% из этих 80% не знают точно, зачем нужна такая мера предосторожности. Те, кто не скидывали клеммы (из-за лени, невнимательности, по привычке), и у них ничего не сгорело, утверждают, что делать это необязательно. Ведь реальная практика показала, что все прошло без проблем.

В Интернете даже можно найти мнение, что аккумулятор при сварочных работах не то, что полезно отсоединять, а наоборот, делать этого категорически нельзя. Мол, если АКБ исключить из цепей автомобиля, в случае повреждения проводки (оплавления) большие токи устремятся напрямую к электроприборам и все выжгут на своем пути прежде, чем сработают предохранители. А если аккумулятор оставить, то он якобы примет на себя эти токи, выступив в роли некого буфера.

Так зачем же тогда отключать аккумулятор при сварке, как это рекомендуют делать в руководствах по эксплуатации автомобиля? Вся суть этой меры предосторожности заключается в принципе работы сварочных аппаратов. Ток, благодаря которому зажигается дуга и плавится металл, протекает из сварочного аппарата по пути между точкой сваривания и местом, к которому подсоединена масса (не автомобильная, а сварочная).

Так вот, если на пути этого самого сварочного тока встретится какая-либо незащищенная электроника, то она с большой долей вероятности выйдет из строя. Если же на участке между массой сварки и электродом ничего такого нет, то и сгореть ничего не сможет. Отсюда можно сделать два вывода.

Во-первых, если массу сварочного аппарата подсоединять в непосредственной близости к точке сваривания (между ними нет электроцепей автомобиля), то клемму от аккумулятора можно и не отключать. Во-вторых, если массу в непосредственной близости к точке сваривания подсоединить не удается (мало места, плохой контакт), то риск повредить электрооборудование машины есть независимо от того, отключили вы аккумулятор, или нет.

Если на пути рабочего напряжения (20-40 В) и сварочного тока (под сотню ампер) встретится, например, электронный блок управления двигателем (ЭБУ), то он с большой долей вероятности выйдет из строя. При этом, чтобы случилась такая неприятность, сварочный ток должен зайти в блок (магнитолу, навигатор и прочее), и выйти из него на пути к своей цели (к подключенной массе сварочного аппарата).

По этой причине при выполнении сварочных работ на автомобиле гораздо более важно правильно подключить сварочный аппарат к свариваемым деталям, нежели снимать или оставлять клеммы на аккумуляторе. Массу надо подсоединять как можно ближе к точке сваривания, чтобы на пути сварочного тока не оказалось тонкой автомобильной проводки и электрооборудования.

Смотрим видео

Мнение специалистов

Вот так всё описывает довольно авторитетный специалист по сложной электронике Василий Зеленков данный вопрос на своём канале «Меандр» в Яндекс. Дзен:

Дзен:

Вчера

Всем доброго, наверняка каждый из вас хотя бы раз слышал фразу от сварщика перед сварочными работами на кузове/корпусе автомобиля, трактора, мотоцикла и так далее или связанных с ним частях — «отключи массу или аккумулятор совсем«.

Вот у меня это «правило» всегда вызывало логичный вопрос; зачем?

Ответы слыхал разные, один утверждает, что АКБ разрядится, второй утверждает, что аккумулятор не просто разрядится, но даже испортится. Есть и версия, что он, в смысле аккумулятор, взорвётся.

В попытках найти истину я всегда упирался в то, что доподлинно, истины не знает ни кто из распространителей этого мифа, а правда у каждого своя.

Попытки докопаться до истины в диалоге со «знающими», всегда утыкались в железо-бетонную стену абсолютного непонимания оппонента тех вещей о которых он говорит.

У всех, абсолютно у всех, сварочный ток каким-то загадочным образом попадает в цепи бортовой сети автомобиля и губит аккумулятор.

Попытки вытянуть из них хоть мало мальски вразумительную теорию попадания безусловно губительного напряжения на клеммы АКБ и тем более объяснить по какому пути должен протекать ток, заканчивались фразой «учи матчасть» или «сам ты не сварщик и по этому ты не поймёшь«. Вот так, ни больше ни меньше. Ом в гробу переворачивается!

Интернет так же забит тупыми байками невыдерживающими ни какой критики. Всё то же самое.

У меня лично только одна версия, она хоть как-то может объяснить необходимость ритуала с отключением батареи.

Вероятнее всего, это требование прописано в каком-то пункте ПТБ — сварщики которые реально учились, а не прогуливали, подтвердите или опровергните догадку.

Связано это требование или рекомендация с тем, что при сварочных работах, можно случайно повредить электропроводку автомобиля и спалить его!!

Если же работы проводятся вдали от проводов, то я считаю, что отключать ни чего не нужно.

Кто-то из «умных» однажды мне выдал такую вещь — «слыхал про блуждающие токи? Так вот их поведение и куда они потекут невозможно предсказать!!!» После такого и Ампер с Вольтом перевернулись во гробах, но это не точно. …

…

Да пусть они блуждают по всему кузову куда хотят и как хотят, как они в камулятор-то попадут? Ответ убивает наповал — «по проводам!»

Если я не прав, то почему не перегорают ни лампочки ни даже более чувствительные приборы и узлы электросети?

Надеюсь, что хоть под этой статьёй, ответят люди знающие — нужно ли его отключать, если да, то зачем и в каких случаях.

А теперь мнение другого специалиста:novoh

более года назад

Можно, если контролировать процесс. Электрический ток — упорядоченное движение заряженных частиц (электронов) из меньшего объёма в больший по кратчайшему расстоянию.

То есть если вы варите прицеп на камазе, а массу повесили на кабину, то у вас и при отключенных батареях может сгореть проводка.

Если масса установлена непосредственно рядом с местом сварки и между ними нет никакой проводки, то ток не завернет мимо, он пойдет по прямой и не сможет навредить ни проводке, ни тем более аккумулятору.

Суеверные водители, наслушавшиеся страшилок, обычно спешат отключить питание при сварочных работах.

Сам работаю со сваркой с 90 года. Ток идет по прямой, следите за процессом и ничего не случится. Например вы варите петлю на двери, а массу присоединили в район ручки, то вашему акб никак ничего не будет. А если собираетесь бегать с держаком вокруг всего авто, то конечно проще отключить акб чем бегать с массой.

Когда варю свой старый внедорожник, конечно же никогда не отключаю акб, я слушаю радио. Нужно лишь правильно накидывать массу.

Просто я давно дружу с током и знаю где его бояться, а где нет.

И, как всегда, выбор правильного решения только за Вами!

Источники: autogudok.com, bolshoyvopros.ru, Канал Меандр Яндекс.Дзен Василия Зеленкова

Какую клемму на аккумуляторе снимать перед сваркой? — Курилка

Немного пролетел по времени с ответом в тему, но добавлю вдруг интересно кому. Обесточивать очень желательно будь то машина грузовая, лекговая, заводская линия или что либо автоматизированное имеющее различные датчики и прочую тонкую электронику. Дуга — это по сути видимое и не видимое электромагнитное излучение (так Тесла в своих экспериментах не заморачиваясь со сбором генератора на нужную частоту, взял мегасборник всех чатот). Так вот войдя в резонанс с элементами эл.схемы, частотная составляющая дуги наводит в элементах паразитную ЭДС, в результате чего выходят из строя силовые ключи, датчики, контроллеры и т.д. А если устройство запитано, такая ЭДС может вырасти в разы Естественно любая электроника и автомобильная в том числе экранирована, риск сведен в минимум, однако стечение не хороших обстоятельств (закон Мерфи) как раз таки никто не отменял. Есть пример. (Все знают что такое весы, так вот нагружая весовую платформу мы деформируем некий элемент весов — тензодатчик, электрический сигнал которого приходит в АЦП(аналогово-цыфровой преобразователь), а затем выводится на дисплей в виде привычных нам единиц в килограммах.)

Дуга — это по сути видимое и не видимое электромагнитное излучение (так Тесла в своих экспериментах не заморачиваясь со сбором генератора на нужную частоту, взял мегасборник всех чатот). Так вот войдя в резонанс с элементами эл.схемы, частотная составляющая дуги наводит в элементах паразитную ЭДС, в результате чего выходят из строя силовые ключи, датчики, контроллеры и т.д. А если устройство запитано, такая ЭДС может вырасти в разы Естественно любая электроника и автомобильная в том числе экранирована, риск сведен в минимум, однако стечение не хороших обстоятельств (закон Мерфи) как раз таки никто не отменял. Есть пример. (Все знают что такое весы, так вот нагружая весовую платформу мы деформируем некий элемент весов — тензодатчик, электрический сигнал которого приходит в АЦП(аналогово-цыфровой преобразователь), а затем выводится на дисплей в виде привычных нам единиц в килограммах.)У нас на производстве есть участок приема продукта (контейнер с полезным весом), соответственно и весы которые способны взвестить данный вес примерно 1100кг, так вот однажды запарившись диспетчер приема не отключил питание линии, а тем временем проводились сварочные работы, (при весе контейнера 1100кг, защитные упоры при погрузке деформируются, что не безопасно при эксплуатации)укрепление упоров.

В результате один тензодатчик (всего 4) и концевик (индуктивный датчик, накрылся через некоторое время) вышли из строя, не смотря на то, что вокруг металл, тензики находятся в металлических стаканах, один просто прошило, причем видимых причин выхода из строя нет, а индуктивный, проработав некоторое врем, просто вошел в насыщение и подавал постоянный сигнал. (Возможно пришло этим датчикам время, возможно производственный брак, возможно сварка дала толчок уже имевшемуся дефекту, фих его знает, ни на кого не списали, все уладили по тихому, был так сказать запас датчиков, заменили забыли. Но мы Асушники знаем, что индуктивный датчик выходит из строя когда герметичность корпуса нарушена, скол трещина рабочей поверхности, а тензик если чрезмерное усилие по весу, значит только одно — что-то проскочило по питанию. С тех пор сварку проводить на необесточенной линии нельзя. Мех служба приходят сами и говорят — вырубайте питалово будем варить)

В результате один тензодатчик (всего 4) и концевик (индуктивный датчик, накрылся через некоторое время) вышли из строя, не смотря на то, что вокруг металл, тензики находятся в металлических стаканах, один просто прошило, причем видимых причин выхода из строя нет, а индуктивный, проработав некоторое врем, просто вошел в насыщение и подавал постоянный сигнал. (Возможно пришло этим датчикам время, возможно производственный брак, возможно сварка дала толчок уже имевшемуся дефекту, фих его знает, ни на кого не списали, все уладили по тихому, был так сказать запас датчиков, заменили забыли. Но мы Асушники знаем, что индуктивный датчик выходит из строя когда герметичность корпуса нарушена, скол трещина рабочей поверхности, а тензик если чрезмерное усилие по весу, значит только одно — что-то проскочило по питанию. С тех пор сварку проводить на необесточенной линии нельзя. Мех служба приходят сами и говорят — вырубайте питалово будем варить)Так что так,в автомобилях, грузовых, легковых, не важно, сейчас столько напихано, что такой риск без обесточивания борт сети череват неприятностями.

Сварочные работы в автомастерской

Задача кузова — противостоять им, сохраняя прочность, гибкость и, что очень важно, правильную форму. Изменение геометрии любой части кузова приводит к возникновению новых аэродинамических эффектов, иному распределению усилий в металле, а это может стать причиной потери управляемости на большой скорости.

Сварочные аппараты для ремонта автомобилей

Сохранение силовых свойств и геометрических форм автомобильного кузова — важный элемент безопасности использования машины. Своевременно устранять повреждения металлических частей кузова, особенно его силовых элементов, необходимо штатными средствами, в том числе, с использованием сварки металла.

Сварочный аппарат для кузовного ремонта должен отвечать ряду требований:

- полуавтоматический режим работы;

- возможность сварки в газовой среде;

- точная подача сварочной проволоки;

- мощность, соответствующая работе с металлом толщиной от 0,8 до 6 миллиметров;

- простота доступа к узлам сложной формы;

- хорошая реакция на изменения подачи тока.

Универсальным устройством может стать углекислотный полуавтоматический аппарат, способный справится с работой по обычному черному металлу, оборудованный системой подачи аргона для работы с цветными металлами и алюминиевыми сплавами.

Для безопасной сварки и сохранения основных свойств кузова необходимо очень тщательно следить за предотвращением прожогов и качеством сварных соединений. В автомобиле используется металл разной толщины и прочности, при этом силовая часть конструкции должна после сварочных работ сохранить форму и гибкость.

Сохранение свойств металла зависит от его окисления в процессе сварки. При разогреве сварного шва окружающий кислород начинает реагировать с металлом, вызывать быстрое окисление — тонкий лист окажется прожженным насквозь, толстый металл силовой части кузова утратит прочность, в швах появится напряжение.

В результате по месту нагрузки произойдет разрушение шва, а это может стать причиной опасных изменений в форме кузова и связанном с ним поведении автомобиля на дороге.

Сварка кузова в среде активного и инертного газа

Для предотвращения окисления под действием температуры на место сварки может подаваться инертный или активный газ, вытесняющий кислород. Активным газом является двуокись углерода, углекислота. Инертный газ для сварки — аргон, не вступающий в реакцию с металлом и иными веществами, создающий защитную среду вокруг места сварки.

Для сварки в режиме полуавтомата используется плавкая проволока, которая подается по мере ее расплавления с катушки. установленной на аппарат. Разогретый металл, становясь пластичным, соединяется в точке сварки, а проволока частично заливает шов. Полуавтоматический сварочный аппарат не требует использования длинного неудобного электрода, позволяет получить красивый и прочный шов.

Температура в месте сварки регулируется длительностью контакта с металлом, что позволяет предотвратить прожоги и добиться качественного соединения металла различной толщины. Подаваемый углекислый газ препятствует окислению металла, обеспечивая его хороший разогрев и сохранение свойств.

Сварка в среде инертного газа — очень актуальная и востребованная часть работы современного автосервиса. Новичку в сварочном деле не стоит браться за эту работу самостоятельно — алюминий и цветные металлы, используемые в кузовах современных автомобилей, достаточно капризны, и работа с ними требует очень серьезных навыков. Испортить такую деталь очень просто, восстановить практически невозможно, купить новую — очень дорого.

Особенность алюминия — очень быстрое возникновение оксидной пленки на поверхности при контакте с кислородом воздуха. Эта прочная пленка создает эффективную защиту металла, но она препятствует качественной сварке. При высокой температуре алюминий может быстро разрушиться из-за контакта с кислородом.

При работе сварочного аппарата типа MIG зона сварки оказывается окруженной аргоном, который сам не реагирует с металлом и не пропускает к разогретому алюминию кислород, препятствуя окислению. Высокой температуры позволяет добиться вольфрамовый электрод, неплавкий, не оставляющий на поверхности металла посторонних наплывов, поскольку вольфрам сгорает в процессе варки.

Как использовать сварочный аппарат

Профессиональные сварщики владеют навыками простукивания шва — таким образом можно определить качество соединения, выявить трещины и пустоты, непроваренные раковины и участки напряжения.

ТЕГИ: сварка кузова авто, ремонт кузова авто сваркой, сварить кузов авто, сварка кузова авто, надежность сварки кузова авто, сварка кузова автомобиля, сварка автомобиля инвертором, сварка кузова полуавтоматом, сварка кузова автомобиля полуавтоматом, сварка автомобиля, ремонт кузова автомобиля, кузовная сварка, сварочные кузовные работы, сварка автомобиля, сварка авто, сварочные работы автомобиля

Сварочные работы выхлопной системы автомобиля в Екатеринбурге

Самые распространенные дефекты выхлопной системы связаны с появлением трещин в местах сварки или креплений подвеса глушителя.

Устранить эти дефекты с помощью проведения сварочных работ вы можете в автосервисе «Автоимпульс» в Екатеринбурге качественно и недорого.

Выхлопная система автомобиля является весьма важным звеном в работе современного мотора. Появившийся в ней дефект сразу негативно сказывается на эффективности работы двигателя в целом. Как только появляются нарекания на работу глушителя, необходимо обратиться к опытным автослесарям, которые без труда продиагностируют выпускную систему и при необходимости произведут сварочные работы для устранения дефектов.

Все без исключения сварочные работы в автомобиле, будь то жестяные или слесарные, выполняются с применением сварочного автомата разновидности полуавтомат. В него помещается катушка со специальной проволокой, которая медленно подается на место сварки. Это обеспечивает равномерное наплавление металла и получается равномерный и качественный шов.

Очень важно соблюдать технику безопасности при проведении сварочных работ, потому что присутствует высокая температура и легковоспламеняющиеся материалы. Когда один автомеханик занимается сваркой, его напарник должен наблюдать за ним со стороны, чтобы вовремя заметить какое-либо воспламенение и оперативно принять меры по его тушению.

Простая сварка полуавтоматом предназначена исключительно для стали, а если появляется необходимость приварить детали из цветных металлов, необходимо воспользоваться аргоновой сваркой.

В нашем автосервисе «Автоимпульс» в Екатеринбурге мы устраним практически любой дефект выхлопной системы, как путем сварочных работ, так и слесарных. Наши опытные мастера без труда восстановят прогоревшее место в глушителе, приварят кронштейны крепления или подварят защиту картера быстро и по разумной цене.

Сварка кузова автомобиля своими руками

При возникновении необходимости в кузовном ремонте, прежде всего, всатет вопрос о вспомогательных средствах, которые помогли бы исправить имеющееся положение вещей (повреждение кузова). Так, в частности вам, необходимо будет иметь оборудование для правки кузова, сварочное оборудование и конечно же малярное — покрасочное оборудование.

Конктретно в этой статье, мы хотели рассказать лишь об одном из этапов кузовного ремонта. То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

То есть лишь об одном виде оборудования. Данная статья будет посвящена сварочному оборудованию для выполнения кузовных работ на автомобиле своими руками. Мы поговорим о выборе сварочного аппарата, о технике безопасности, принципах работы сварочного аппарата, материалах используемых для сварки кузова и о технологии сварки.

Сварочный аппарат переменного тока с электродами для сварки кузова автомобиля (ручная сварка)

Для самых неискушенных может показаться, что можно обойтись рядовым сварочным аппаратом для ремонта кузова автомобиля, а аменно сварочником переменного тока с электродами и возможностью выставлять ток под них. Хотелось сразу сказать откровенно, что если вы хотите достичь прочного качественного эстетичного шва на кузове автомобиля, то с таким сварочным аппаратом вам это не реализовать. Для ремонта кузова автомобиля такой аппарат вам никак не подойдёт. На легковом автомобиле почти нет таких мест, куда можно без проблем подлезти электродом, или это вообще невозможно или электрод придется каждый раз откусывать что бы подобраться к месту сварки. Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Такой сварочный аппарат на электродах подойдет в случае если надо приварить грубое железо, если вы оторвали буксировочный крюк или фаркоп. Или захотели на скорую руку заварить лопнувшую раму на грузовом автомобиле. Если вам нужно варить арматурную сетку из прутка, так скажем, толщиной от 10 мм, или другой, относительно толстый металл, то такой выбор – в самый раз.

Какой сварочный аппарат нужен для сварки деталей кузова автомобиля?

При необходимости варить тонкий кузовной металл, толщиной порядка 0,8 -1 мм, а не жечь в нём дырки, сварочный аппарат должен быть углекислотным полуавтоматом. Если подробнее то углекислотный полуавтомат, это сварочник который варит проволокой, автоматически подаваемой в зону сварки, или аппарат, предназначенный для сварки неплавящимся (вольфрамовым) электродом в среде защитного газа. На западе такие автоматы имеют абревиатуру MAG и TIG, о том что это значит чуть далее. Причём, углекислотный полуавтомат можно назвать основным видом сварочных аппаратов для гаражников, и сервисов выполняющих кузовной ремонт. Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Углекислотный аппарат наиболее универсальный и доступный среди всех сварочников, которыми можно выполнить качественно кузовной ремонт. Он может варить стальной лист толщиной от 0,8 мм и вплоть до 5-6 мм. То есть углекислотный автомат вполне заменит сварочный аппарат на электродах, а вот наоборот уже не получится. При этом стоит отметить, что качество сварки (провар и исключение напряжения металла в околошовной зоне) даже для грубого железа здесь получится на порядок выше.

Надо заметить и следующее, если научиться варить электродом – долгий и не простой процесс, то научиться варить углекислотным полуавтоматом значительно быстрее и проще, так как от вас не требуется умение зажигать и поддерживать дугу во время сварки. То есть, квалификация сварщика на полуавтомате может быть ниже, но качество при этом шва будет выше.

Суммируя всё вышесказанное, можно убедительно заявить, что гаражная сварка кузова автомобиля – это прежде всего электрическая сварка в среде защитного газа выполняемая полуавтоматом.

Что может полуавтомат в качестве сварки кузова автомбиля и не только…

Еще раз повторимся про полуавтомат более конкретно, вернее про его возможности. Сварка полуавтоматом – основа кузовного ремонта автомобиля. Только благодаря тому, что у вас есть надёжный углекислотный полуавтомат, ремонт любого автомобиля не будет казаться авантюрой. Будь то старая, дырявая и убитая «копейка», у которой вместо порогов осталась лишь ржавая бахрома, а водитель и пассажиры ежесекундно рискуют выпасть из салона через огромные дыры в полу, или пафосная иномарка, расплющенная невнимательной блондинкой в роковом ДТП. С помощью углекислотного полуавтомата вы восстановите любой кузов – приварите любые заплаты на любые дыры, вварите новые кузовные детали – крылья, пороги, лонжероны, ремонтные вставки, выправите вмятины, к которым нет доступа изнутри, и тем самым подарите автомобилю новую жизнь.

Помимо ремонта автомобильных кузовов, углекислотный полуавтомат позволит вам решить множество других важных проблем:

1. Ремонтировать сваркой садовый и домашний инвентарь

Ремонтировать сваркой садовый и домашний инвентарь

2. Сваривать водопроводные трубы.

3. Изготавливать специнструмент для ремонта автомобиля – например, мощный торцовый ключ для отворачивания ступичных гаек

4. Изготавливать любые металлоконструкции для вашего гаража, например, стеллажи из стального профиля.

Технические термины абревиатуры используемые в сварочных работах

MIG — металл – инертный газ (например, аргон). Сварка происходит в среде инертного газа, не взаимодействующего с расплавленным металлом.

MAG — металл – активный газ (углекислый газ). Сварка происходит в среде защитного газа, взаимодействующего с расплавленным металлом сварного шва. Некоторые пояснения: если вы варите углекислотным полуавтоматом, то значит, это MAG сварка. Если вам надоело варить с углекислым газом, и вы подключили тот же полуавтомат к баллону с аргоном, то это уже MIG сварка.

TIG — сварка неплавящимся вольфрамовым электродом в среде инертного газа (как правило, аргона).

Какие газы используют для полуавтоматической сварки кузова автомобиля

Основной газ применяемый для полуавтоматической сварки это СО2 (двуокись углерода), также именуется как диоксид углерода, угольный ангидрид.

Двуокись углерода подается в зону сварки под давлением, при этом вытесняет обычную воздушную среду, что предотвращает металл от излишнего окисления. Если быть до конца честным, то кислород и в этом случае выделяется из двуокиси углерода, но в гораздо меньшем количестве, чем, если бы сварка проводилась без него.

Предотвращение окисления позволяет сохранить больший объем металла, которые не перешел в оксиды (FeO). В итоге металл не сгорает, а только плавится, выделяется меньше шлака (оксидов).

Как правило, двуокись углерода получают из углекислоты (ГОСТ 8050 — 76), фактически это сжиженный газ. Углекислота хранится в специальных баллонах объемом по 40 кг, при этом углекислоты заправляют в баллон лишь 25кг. При испарении 1 кг жидкой углекислоты при 0°С и 760 мм рт. ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

ст. образуется 506,8 л газа, то есть 25 кг углекислоты составят 12,67 м3 газа. А вот какие должны быть баллоны, для хранения углекислоты мы поговорим далее. Углекислота бывает технической или пищевой. В принципе подойдёт любая, но в технической меньше содержание водяных паров, которые совсем ни к чему в зоне свариваемых деталей.

Если вместо двуокиси углерода в качестве защитного применить аргон, то сваривать можно и цветные металлы – нержавейку, алюминий, латунь и другие сплавы и металлы. При одном обязательном условии, что вы будете применять соответствующую сварочную проволоку – т.е. из нержавейки или алюминия. Что касается сварки неплавящимся электродом (TIG сварка), то этот вид сварки требует большей сноровки, и менее удобен для сварки кузовного металла. Хотя, качество сварки этим способом – вне конкуренции.

Баллон для углекислоты

Здесь возможны варианты. Можно купить малогабаритный импортный баллон с углекислотой, но это дороговато. Более ходовой слчай, это стандартный отечественный баллон объёмом 40 или 25 литров. Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Углекислый газ, вернее углекислота в баллонах находится в жидком состоянии и занимает чуть больше половины их объёма. В остальной половине находится газ в своей естественной фазе — газообразной.

Если для вас сварка – не случайный эпизод, а дело жизни – покупайте не большой баллон, литров на 20 литров. Такого баллона хватит надолго – на год, а то и больше, при этом перетаскивать его можно в одиночку. И ещё. Такой баллон легко умещается на заднем сидении практически любой легковушки.

Что касается 45 литрового баллона, то он, конечно, работает ещё дольше. Но он тяжеловат для оперативного перемещения. Перетаскивать в одиночку такой баллон, особенно заправленный, очень тяжело – можно надсадиться. Остаётся потихоньку перекатывать…

Можно ли для полуавтоматической сварки применять обычный газовый баллон

Некоторые наверное очень хотели бы сэкономить, применив обычный газовый баллон, при проведении сварочных работ полуавтоматической сваркой. И если по объему у обычного газового баллона все в порядке, то насчет его давления и присоединительной резьбы, такого не скажешь.

Во-первых рабочее давление у баллона для углекислоты порядка 14,7 МПа (150 атмосфер). В обычном газовом баллоне рабочее давление составляет всего лишь 1,6 МПа (16 атмосфер).

Во-вторых, присоединительная резьба на обычном газовом баллоне не обеспечит соединения редуктора высокого давления с баллоном без применения переходника.

То есть, обычный газовый баллон использовать для хранения углекислоты и применения в полуавтоматической сварке нельзя.

Редуктор для полуавтомата для проведения сварочных работ

Редуктор для отечественных баллонов можно купить в сварочных отделах инструментальных магазинов. Корпус редуктора выкрашен в чёрный цвет (как и сам баллон под углекислоту), и имеет регулятор давления газа на выходе и манометр.

Манометр имеет две шкалы и показывает как давление газа на выходе, так и его расход в литрах в минуту.

Редуктор крепится к баллону накидной гайкой на 32. Не забудьте установить паронитовую прокладку, иначе соединение будет «течь»

Годится и кислородный редуктор. У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

У такого редуктора два манометра – один показывает давление непосредственно в баллоне, а другой на выходе редуктора. Давление газа на выходе регулируется точно так же, как и у углекислотного редуктора. Основное различие в том, что корпус кислородного редуктора окрашен в голубой цвет.

Сварочная проволока для полуавтомата

Проволока должна быть омеднённой, нашей, или импортной. Наша проволока может называться СВ08Г2С, или СВ08Г2 (диаметр 0,8 мм). Сварка будет успешной с любой проволокой, лишь бы она была омеднённой и без грязи и ржавчины.

В некоторых случаях сварка может вестись так называемой “флюсовой”, или “самозащитной” проволокой. Она сделана по технологиям порошковой металлургии и содержит защитный флюс, и, следовательно, не требует применения защитного газа.

Но такая проволока значительно дороже обычной, да и сварные швы выглядят не так красиво, как при сварке обычной проволокой в среде углекислого газа.

Наиболее распространённый диаметр сварочной проволоки – 0,8 мм. Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Её можно купить практически в любом сварочном отделе любого инструментального и даже хозяйственного магазина. Этой проволокой можно варить как тонкий (0,7 – 0,8 мм), так и достаточно толстый металл – 4 мм и толще.

Если вы специализируетесь на сварке тонкого (от 0,6 мм) металла, то удобнее использовать проволоку диаметром 0,6 мм. Этой же проволокой вы можете варить и толстый металл – от 4 мм и толще.

Кстати, проволока диаметром 0,6 мм бывает только импортная. Во всяком случае, лично мне отечественная проволока такого диаметра не попадалась.

Можно ли в полуавтомате применять обычную проволоку

Как мы рассказали выше, основной задачей двуокиси углерода является предотвращение окисления. Дело в том, что частично в этом процессе участвует также и сварочная проволока. Когда металл окисляется, то первыми компонентами, которые участвуют в окислении металла, являются марганец и кремний. Для того, чтобы полезный объем кремния и марганца сохранялся в металле конструкции, в сварочную проволоку также добавляют эти элементы. При этом, кремний и марганец из проволоки окисляются в первую очередь, заменяя собой элементы из металла конструкции, которую мы свариваем. Тем самым сохраняя объем металла в свариваемых деталях.

То есть, использование обычной проволоки не даст желаемых результатов.

Углекислотный сварочный полуавтомат – примеры полуавтоматов и основные органы управления для сварки кузова.

Далее в статье, мы более подробно затронем принцип использования управляющих органов сварочного полуавтомата для кузовного ремонта автомобиля, в случае сварки кузова автомобиля своими руками, а также наглядно продемонстрируем все подключения, необходимые для начала сварочных работ.

(на фото полуавтомат — Блю Велд 4.135)

Первоначально взгляните на переднюю панель полуавтомата. Как правило здесь есть выключатель, регулятор тока сварки, регулировка скорости подачи проволоки.

Теперь перейдем к подключения баллона высокого давления.

Баллон и редуктор без которого качественные сварочные работы кузова невозможны

Далее показан пример «заправки» проволоки в сварочный аппарат

Подающий механизм и бобина с проволокой полуавтомата для сварки кузова Пантер 132

Второй возможный вариант «заправки» проволоки в полуавтомат

Подающий механизм и бобина полуавтомата для сварки кузова Блю Велд 4.135.

Подготовка полуавтомата к работе для сварки кузовных деталей автомобиля.

Что нужно сделать перед подключением сварочного полуавтомата.

Прежде, чем пускаться в рассуждения по поводу того, как правильно подключить полуавтомат, вы должны провести тест – тест гаражной сети на нагрузочную способность.

Говоря русским языком, вы должны выяснить, потянет ли гаражная сеть такую нагрузку,ток, какой потребляет сварочный полуавтомат.

Суть этого теста заключается в следующем: вы должны измерить тестером напряжение в гаражной сети, к которой подключена нагрузка мощностью 2,5-3 кВт. Это может быть электроплитка, утюг или их комбинация.

Если напряжение под нагрузкой меньше 205 – 210 Вольт, то работа обычного полуавтомата становится проблематичной.

Если у вас – инверторный полуавтомат, то он несколько лучше переносит пониженное напряжение.

Но если в гаражной сети под нагрузкой всего 170 – 180 вольт, то нормальная сварка невозможна.

Это значит, что вы сначала должны решить вопрос с сетью, вернее с током, а затем уже думать о дальнейшем

О том, как готовить полуавтомат к работе, написано в мануале к нему. Но, у вас может быть б/у аппарат, купленный с рук, или просто могут возникнуть те или иные вопросы поэтому о подготовке к сварке кузова автомобиля далее:

1. На первом этапе “заряжаем” полуавтомат сварочной проволокой. Для этого придётся:

а) Снять (или отвинтить) газовое сопло сварочной горелки.

б) Отвинтить медный наконечник сварочной горелки. Это делают ключом или пассатижами.

в) Отвести прижимной ролик подающего механизма.

г) Установить евробобину с проволокой.

д) Устанавливаем нужную полярность сварочного тока, а именно: при сварке флюсовой проволокой – плюс на зажиме, минус – на горелке. В этом случае максимум тепловыделения будет на проволоке, что необходимо для активации содержащегося в ней флюса. Такая полярность называется прямой.

Если вы варите с углекислым газом обычной проволокой, то полярность будет обратной – плюс на горелке, минус на зажиме. В этом случае максимум тепловыделения будет на свариваемом металле.

Переключение полярности производится перестановкой клемм (см. фото).

е) Завести руками конец проволоки в подающий канал на 10 – 20 сантиметров. Делайте это аккуратно, чтобы проволока не «осыпалась» с бобины. Проволока должна быть абсолютно ровной, безо всяких резких изгибов. Если изгибы есть, то острыми кусачками откусите дефектный конец, и только потом продолжайте работу.

ж) Удерживая проволоку от «осыпания», подведите прижимной ролик. Проследите за тем, чтобы проволока попала в канавку на ведущем ролике.

Кстати, канавок может быть две – одна для проволоки диаметром 0,6мм, другая – для 0,8мм. Это значит, что подающий ролик нужно установить так, чтобы проволока попала в «правильную» канавку.

Если канавка на ролике одна – значит, ролик универсальный и париться не о чем.

и) Подключаем полуавтомат к сети, и нажимаем на клавишу на рукояти сварочной горелки. Проволока приходит в движение, и через некоторое время появляется на выходе сварочной горелки. Для ускорения процесса протяжки проволоки можно выставить максимальную скорость подачи проволоки. Обычно, для этого достаточно повернуть плавный регулятор величины сварочного тока до упора вправо. Подающее устройство начинает громко визжать, и проволока очень скоро вылетает из подающего канала.

Кстати, о клавише: когда вы нажимаете на неё, сначала открывается подача газа, и только в следующий момент включается подача проволоки и сварочного тока. Подача газа открывается газовым клапаном, расположенным, как правило (но не всегда), в горелке.

к) Надеваем на проволоку нужный медный наконечник, и завинчиваем его ключом или пассатижами. Кстати, у наконечника должен быть соответствующий диаметр отверстия – или под проволоку 0,6мм, или под 0,8мм, или под другую. Обычно на фирменном наконечнике есть клеймо с диаметром проволоки.

м) Устанавливаем газовое сопло.

Горелка СО-2 сварочного полуавтомата

2. На втором этапе подключаем углекислый газ.

Для этого придётся:

а) Установить редуктор на баллон с углекислотой.

б) Соединяете шлангом редуктор и полуавтомат. Здесь тоже возможны варианты – либо на вашем аппарате имеется штуцер для подключения шланга, либо из полуавтомата выходит тонкая длинная полипропиленовая трубка.

В первом случае всё просто – соединяете оба штуцера – и на редукторе, и на аппарате резиновым, лучше кислородным, шлангом (внутренним диаметром 6мм) нужной длины. Штуцер на редукторе должен иметь соответствующий шлангу диаметр (штуцера бывают на 6, 8 или 12 мм)

Крепление шланга на штуцерах – с помощью червячных хомутов.

В случае полипропиленовой трубки подключение происходит несколько по-другому: в комплект таких полуавтоматов входит переходник, с помощью которого полипропиленовую трубку можно подключить к резиновому шлангу. А шланг подключают к редуктору уже известным способом.

Регулировка сварочного полуавтомата при проведении сварки кузова

Перед тем, как начать работать, вы должны провести ряд регулировочных работ:

а) Отрегулировать натяжение сварочной проволоки. Это делается с помощью пластиковой гайки, установленной на оси бобины. Закручивая гайку, вы увеличиваете трение между бобиной и опорой, на которой она находится. В результате в процессе протяжки проволока автоматически натягивается пропорционально установленной вами силе трения.

Или другим способом, определяемым типом вашего полуавтомата. Так или иначе, натяжение проволоки должно быть таким, чтобы проволока не «осыпалась» с бобины, но и не особенно затрудняло протяжку.

б) Отрегулировать силу прижима прижимного ролика в подающем механизме. Сила прижима должна быть такой, чтобы проволока уверенно, без проскальзывания между роликами, подавалась в канал при любых изгибах подводящего шланга.

Но, с другой стороны, проволока не должна ломаться на входе в подающий канал, если по – какой либо причине застряла в нём.

Например, проволока приварилась к медному наконечнику и «встала». Если ролик прижат чрезмерно сильно, то проволока сломается в промежутке между роликом и входом в подводящий канал, а если прижим нормальный – то начнёт проскальзывать.

в) Отрегулировать расход газа. Для этого медленно открываем вентиль на 1-2 оборота на газовом баллоне. Регулятором давления на редукторе предварительно выставляем давление на выходе порядка 2 Кг/см.

Далее…

Нажимаем на клавишу, расположенную на рукояти сварочной горелки. Нажимаем так, чтобы проволока осталась «стоять», а газовый клапан открылся. Вы услышите лёгкое шипение газа, выходящего из сопла газовой горелки (можете его понюхать – пахнет кислятиной). Хотя нюхать конечно не стоит, так как это все таки двуокись углерода, то есть возможно кислородное голодание.

В это время расход газа (его величину смотрите на манометре по шкале расхода) должен составлять 8-10 литров в минуту.

Если расход сильно отличается от рекомендованного, корректируете его.

Учтите, что искомый параметр – расход газа, а не его давление.

Расход газа зависит от величины сварочного тока. Простое правило: чем больше ток, тем больше расход. Величина расхода 8-10 литров оптимальна при сварке металла толщиной 0,8мм. Поэтому, окончательно корректируете величину расхода газа исходя из конкретной задачи.

г) Последняя и важная регулировка – это регулировка сварочного тока. Но её лучше делать в непосредственно в процессе сварки.

Конечно стоит заметить, что для качественного проведения сварочных работ нужна практика, с которой в последствии придет опыт и профессионализм проведения сварочных кузовных работ.

Необходимое оборудование для обеспечения защиты жизни и здоровья при проведении сварочных работ

Если у вас есть сварочный аппарат, то обязательно должна быть и маска. Она позволит вам спокойно смотреть на ярчайшую электрическую дугу и расплавленный металл и контролировать процесс сварки, а так же защитит ваши лицо и глаза от жесткого ультрафиолета (его излучает электрическая дуга), едкого дыма и брызг расплавленного металла. Лучше всего, если это будет маска типа “Хамелеон”. Эти маски имеют защитный светофильтр электрооптического типа с управлением от фотодиодов. То есть, прозрачный в обычных условиях светофильтр в момент вспышки дуги моментально затемняется, и ваши глаза не успевают нахвататься “зайцев”. После того, как дуга погасла, светофильтр опять становится прозрачным. В процессе сварки можно менять величину затемнения светофильтра, что позволяет подбирать комфортные условия работы.

Защитная маска сварщика – простая или «Хамелеон»

Защитная одежда – специальная роба, или хотя бы краги для защиты рук от ожогов.

После проведения кузовных операций по ремонту кузова с использованием сварочного аппарата, в последующем необходима будет шпатлевка, грунтовка и покраска. Дополнительную информацию по данной теме можно найти в статье «Покраска кузова автомобиля: технология покраски и рекомендации при проведении покрасочных работ «

Сварка кузова автомобиля своими руками

Всем хорошо известно — кузов главный элемент каждого автомобиля, требующий тщательного специального ухода, своевременной диагностики и ремонта. Сварка один из его видов. Многие автолюбители делают такой ремонт в своем гараже самостоятельно. Сварка кузова автомобиля своими руками возможна при наличии специального оборудования.

Сварочный аппарат для ремонта

Углекислотный сварочный аппарат

Неискушенный автолюбитель, который ни разу не сталкивался со сварочными работами, может предположить, что для сварки кузова авто подойдет простой сварочный аппарат, работающий на переменном токе. Это не так. Таким аппаратом нельзя добиться качественного шва на автомобильном кузове. Весьма проблематично подобраться к некоторым его местам с электродом. Сварочным аппаратом переменного тока хорошо приваривать железо толщиной больше 6 мм.

Толщина металла кузова автомобиля 0,8-1 мм, чтобы качественно производить на нем сварочные работы, а не прожигать насквозь, вам понадобится углекислотный автомат. Научиться работать со сварочным аппаратом переменного тока, гораздо сложнее, чем варить при помощи углекислотного полуавтомата. Сварка на нем производится проволокой, которая автоматически подается в зону сварки, или вольфрамовым электродом, в отличие от проволоки, он не плавится в среде защитного газа.

Вольфрамовый электрод

Углекислотный полуавтомат — самый популярный сварочный аппарат, который применяют в автосервисах и гаражах при ремонте кузовов автомобилей самостоятельно. На полуавтомате можно производить сварочные работы на стальном листе толщиной от 0,8 до 6 мм. Шов сварки получается эстетичным и качественным. Стоит отметить, что напряжение металла в зоне, расположенной около шва, исключается.

Если углекислый газ в полуавтомате заменить на аргон, то появится возможность производить сварочные работы с цветными металлами.

Углекислотный полуавтомат — самый подходящий сварочный аппарат для кузовных работ своими руками.

Готовим кузовной металл

Сварка прерывистым швом

Ремонт кузова, как и любую работу, начинают с подготовки. Проблемные места кузова и детали, на которых будете производить сварочные работы, тщательно очищаете от грязи, ржавчины, краски, масла и других загрязнений.

Достоинства полуавтоматической сварки заключаются в автоматической подаче плавящейся проволоки, которая служит электродом высокой скорости сваривания тонких металлических листов. Сварной шов, полученный после сварки углекислотным полуавтоматом, отличается повышенным внешним и механическим качеством. При выполнении работ снижается деформация металла и расход материалов.

Прерывистый шов

Сварка кузова автомобиля своими руками может выполняться сплошным и прерывистым швом. Это зависит от доступности деталей, их конструктивного назначения в кузове, толщины.

Прерывистый шов на тонколистовом металле можете применять, если между соединяемыми элементами существует большой зазор. Это предотвращает детали от прожога. Детали, соединенные встык, провариваете сплошным швом.

Для уменьшения передачи тепла металлическим листам кузова ток и сварочную проволоку подавайте периодически. Время работы сварки и паузы зависит от толщины деталей и величины зазора между свариваемыми элементами. Сварочная ванна охлаждается за время перерыва, тем самым устраняется возможность прожога деталей.

Как варить

Перед началом сварочных работ надо проверить электрическую сеть в гараже. Вы должны быть уверенными, что она выдержит нагрузку углекислотного сварочного полуавтомата. Если все в порядке, вы можете начинать подготовку к сварочным работам.

Произведите зарядку полуавтомата сварочной проволокой. Со сварочной горелки снимаете газовое сопло, ключом отвинчиваете ее медный наконечник, устанавливаете нужную полярность тока, для этого отведите в сторону прижимной ролик со сварочной проволокой.

Если вы проводите сварочные работы с помощью флюсовой проволоки, минус устанавливаете на горелке, а на зажиме плюс. При использовании простой проволоки полярность устанавливается наоборот. Плюс будет на горелке, а минус установите на зажиме.

Зачистка кузова

Заводите 10-20 см проволоки в подающий канал и устанавливаете прижимной ролик на место, старайтесь, чтобы проволока при выполнении этих манипуляций, не осыпалась. Проволока должна находиться в ложбинке на ведущем ролике.

Выполнив все эти подготовительные действия, подключаете углекислотный полуавтомат к сети, нажмите клавишу. Она расположена на ручке горелки. Первой включится подача газа, а затем тока и сварочной проволоки. Подберите требуемый медный наконечник, наденьте его на проволоку, установите газовое сопло.

При кузовных сварочных работах проваривают все его части, исключение — передняя часть, так как выпадающая на нее нагрузка минимальна. Пол кузова провариваете с обеих сторон, затем швы обрабатываете специальным грунтом. Капот и крылья не проваривают.

Имея углекислотный аппарат и желание провести сварные работы на своем автомобиле, смело приступайте к ним, старайтесь использовать советы, которые узнали в статье.

Сварка автомобилей для начинающих | Что нужно знать

Ржавчину и трещины на автомобильных панелях можно легко исправить, но люди часто пропускают этот ремонт. Они считают их дорогостоящими или трудоемкими. Но с правильными инструментами и руководством это может быть очень простой процесс. Сварка может показаться устрашающим навыком, и многие профессиональные специалисты и специалисты по ремонту дома избегают ее. Но это не должно быть проблемой. Технологии улучшились, и теперь каждый может изучить основы.

Я не хочу сказать, что вы научитесь в одночасье — хорошая сварка требует много практики, чтобы добиться совершенства. Но это определенно не то, чего следует избегать или игнорировать.

см. Также: Лучшая книга по сварке, которую можно выучить самостоятельно | От начального до продвинутого уровня

Когда нужно сваривать

Сварка лучше всего подходит для кузовных работ и крупных строительных работ. Как автовладелец, вы, вероятно, уже сталкивались с некоторыми из этих проблем: треснувшая панель, пятно ржавчины или прокол в кузове автомобиля.Возможно, вы обнаружили треснувшее шасси, треснувший глушитель или ржавый масляный поддон. Этот ремонт легко выполнить с помощью сварочного аппарата MIG и небольшого ноу-хау. Вы сэкономите время и деньги, решив саму проблему, а не заменяя детали целиком.

Сварка даст вам больше контроля над процессом ремонта. Вы сможете выполнять больше задач и выполнять более сложные проекты. Это навык, который необходимо изучить при реставрации старинных автомобилей. Если ваш проект проржавел насквозь, исправьте его вместо замены панелей.Ремонт протекающего масляного поддона материалами, которые у вас уже есть под рукой, сэкономит время, деньги и материалы для любой работы.

Типы сварки и лучшее для автомобильного листового металлаСуществует несколько основных типов сварки, которые можно использовать при ремонте автомобилей. Давайте посмотрим на три, но последнее будет для вас самым важным.

TIG означает Сварка вольфрамовым электродом в среде инертного газа. (Также известна как газовая вольфрамовая дуговая сварка или GTAW).Вольфрам используется в качестве электрода, создающего сварочную дугу. Обычно это не лучший вариант для начинающих, но он может отлично подойти для очень хороших проектов. Присадочный металл обычно используется для соединения деталей, которые вы соединяете. В этом случае требуются две руки — одна для сварочного сопла, а другая для наполнителя. Кроме того, через сопло прокачивается защитный газ, чтобы дуга оставалась стабильной и сильной. Вы можете попробовать эти сварочные аппараты для домашних операций .

Ручная сварка , также известная как дуговая сварка защищенного металла или SMAW, раньше была наиболее распространенной формой сварки.Также используется присадочный металл, такой как TIG. Но это не так точно. Высокая температура сварки стержневыми сварочными аппаратами делает этот процесс непригодным для обработки тонких металлов. К тому же он уродлив, оставляет много брызг. Он отлично подходит для строительства, но не для автомобиля.

MIG , или сварка «металл в инертном газе» (также известная как газовая дуговая сварка или GMAW), также использует газовую защиту и присадочный материал. Однако в этом случае наполнитель представляет собой проволоку, пропускаемую непосредственно через сварочный аппарат. Это делает этот процесс одноручным.Таким образом, вы можете оставить вторую руку свободной для манипуляций с материалами и другими инструментами. Сварка MIG выполняется быстрее, чем большинство других методов сварки. Он не такой точный, как TIG, но все же относительно чистый. Кроме того, его намного легче освоить, и он может стать отличным местом для начала обучения.

MIG станет вашим лучшим сварочным аппаратом для большинства кузовных ремонтов. Он работает лучше всего, потому что подходит для многих типов металла и подходит для быстрого ремонта. Он может обрабатывать более широкий диапазон толщин, чем TIG или Stick.MIG может обрабатывать материалы, используемые в автомобильных кузовах, без ущерба для прочности или чистоты.

Новые сварочные аппараты MIG также имеют множество опций, позволяющих избежать деформаций. Это также один из самых простых способов освоить. Как для опытных ветеранов, так и для начинающих сварщиков, это лучший выбор для ремонта автомобилей. Сварщики MIG на сегодняшний день являются лучшими сварщиками для начинающих из-за простоты и легкости использования.

См. Также:

3 лучших сварщика для кузовных работ

Какие инструменты вам нужны?

Есть несколько инструментов, которые вам понадобятся , чтобы начать сварку .Некоторые из них уже появились, но я приведу несколько примеров, чтобы понять, что вам понадобится для начала.

Сварщик — это первая и самая важная часть вашего сварочного инструмента. Многие компании предлагают сварочные аппараты MIG, которые поставляются с предустановленными настройками, позволяющими подобрать необходимое напряжение, газ и температуру для любого проекта. Это упрощает использование прямо из коробки. Эти инструменты обладают необходимыми знаниями, чтобы держать вас за руку во время обучения.

Это большие вложения (хотя и меньше, чем в аппарат для сварки TIG), но Выбор подходящего сварочного аппарата MIG означает, что вы будете вкладывать средства не только в инструмент «для новичков».Он также будет отличаться даже тогда, когда вы овладеваете навыком.

Чтобы использовать сварочный аппарат MIG во время проекта, вам понадобится пара расходных материалов, которые вы хотите иметь в запасе. Нет ничего хуже, чем удвоить время, затрачиваемое на проект, потому что у вас кончатся расходные материалы!

Один из них — присадочная проволока . Тип проволоки, которую вы хотите, будет зависеть от металла, с которым вы работаете. Поставляется из различных материалов и разного веса. Совместите проволоку с основным металлом.

Защитный газ также имеет решающее значение. Газ, состоящий из 25% CO2 и 75% аргона, подходит для большинства сварочных работ. Но изучите различные варианты, чтобы увидеть, как они повлияют на ваш сварочный процесс.

Есть и другие инструменты, которые очень помогут вам при внесении исправлений в разделы вашего проекта. Вероятно, у вас уже есть большинство из них, если не все. Не все из них будет необходимо для каждого проекта, но эти инструменты будут очень полезны.

Также можно использовать сверла для точечной сварки .Они могут удалить предыдущие точечные сварные швы при разборке деталей, которые вы собираетесь заделывать. Они предотвратят чрезмерное повреждение хорошего металла.

И, наконец, самое главное, защитное снаряжение. Пожалуйста, не пытайтесь выполнять сварку без соответствующих средств защиты. Вы не только подвергнете опасности свое здоровье и благополучие. Как минимум вам понадобится:

Некоторые советы по автосваркеЕсли вы раньше не выполняли сварку, попрактикуйтесь в выполнении и разрыве различных типов сварных швов.Это поможет вам изучить методы, а также покажет ощущение и прочность хороших сварных швов. Используйте металлолом разных размеров, чтобы, начав водить машину, вы были уверены в своих силах.

Когда вы, наконец, начнете работать над настоящими автомобилями, не забудьте не спешить с настройкой. Хорошая настройка — залог наилучшего сварного шва. Убедитесь, что все ваши материалы готовы к использованию. Следите за тем, чтобы на вашей станции не возникло никаких потенциальных возгораний.

Это также означает, что вам нужно сосредоточиться на этапах, ведущих к самому сварному шву.Определение размера вашего патча — важный навык. Это может добавить некоторое время вначале, но сэкономит вам часы на очистку и исправление позже. Удалите от ½ до ¾ дюйма хорошего чистого металла вокруг участка, который вы собираетесь заделать. Держите углы закругленными, чтобы предотвратить перегрев, который может вызвать деформацию. Проверьте свой металлический калибр. Когда приходит время резать, точность является ключевым моментом (здесь пригодится пневматическая пила!). Сварной шов заподлицо будет выглядеть и держаться лучше, чем сварной шов внахлест. Дважды отмерь, один раз отрежь!

При размещении деталей прихватка помогает удерживать их ровно и на месте, пока вы работаете над остальной частью сварного шва.Единственная закрепка сохранит гибкость детали на случай, если вам понадобится убрать ее с дороги. Используйте кнопки в нескольких разных точках, если хотите удержать деталь на месте. Это сохранит стабильность во время заполнения сварного шва, а также предотвратит некоторую деформацию.

И, наконец, всегда будьте осторожны с искажениями. Плохо распределенное или избыточное тепло в металле приводит к деформации металла. Переместите точку сварки и сократите время нагрева. Это уменьшит искажения, сохранит отличный вид патча и сэкономит часы разочарований.

ЗаключениеСварка — это новый полезный навык для всех, кто работает с автомобилями. У него есть свои проблемы, но, надеюсь, вы понимаете, что он не обязательно должен быть пугающим или загадочным. Я надеюсь, что эта поломка компонентов для сварки MIG заставит вас почувствовать себя готовыми испытать сварку. С помощью нескольких советов, изложенных здесь, вы будете на много миль впереди большинства людей, которые только начинают заниматься. Простота современной сварки MIG означает, что при небольшом руководстве и большом количестве практики вы быстро справитесь с сложными сварными швами.

Био

Грег Сандерс — владелец Cromweld.com, веб-сайта, посвященного сварке. Грег наполовину ушел из сварочной отрасли, но любит продолжать учиться, а также делиться своими знаниями через свой веб-сайт. Вы также можете найти его на Facebook.

СвязанныеМожет ли сварка автомобиля вызвать повреждение? 5 советов: сварка вашей поездки — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, сделанных на нашем веб-сайте.Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Возможно, вы захотите обновить или починить кузов или компоненты вашего автомобиля. Один из лучших способов исправить металлические крепления и прикрепить металлические детали — это сварка. Единственная проблема заключается в том, что для использования сварочной горелки необходимо провести электричество через металл автомобиля. Вы можете возражать против такой перспективы, но есть некоторые методы, которые вы можете использовать для этого.

Может ли сварка автомобиля вызвать повреждение? Да.Для сварки автомобиля необходимо провести электричество через металл автомобиля. Поскольку металл автомобиля прикреплен к электронике автомобиля, вы можете в конечном итоге поджарить электронику в машине.

Даже если вы в конечном итоге поджарите электронику в автомобиле, есть меры предосторожности, которые вы можете предпринять, чтобы безопасно приваривать автомобиль, не вызывая повреждений.

Прочтите, чтобы узнать, как ограничить количество сока, проходящего через автомобильную электронику во время сварки, чтобы сделать сварку на автомобиле безопаснее без повреждений.

Почему сварка автомобиля вызывает повреждения?

Рекламные объявления При сварке металла вам необходимо создать электрический ток от сварочной горелки к металлу, который вы свариваете.

Этот электрический ток проходит через весь металл, с которым вы работаете. Если у вас есть электроника, подключенная к свариваемому металлу, эта электроника также получает электрический ток.

Этот электрический ток может потенциально повредить внутреннюю работу этой электроники.

Когда мы говорим об электронике в автомобиле, мы имеем в виду не только радио.

Радиоприемники можно заменить, и они относительно недороги.

Самой важной частью современных автомобилей является компьютер, который запускает поршни и управляет работой двигателя, известный как блок управления двигателем или ECU.

Сварка и создание электрического тока через блок управления двигателем может нанести непоправимый ущерб компьютеру. Этот компьютер необходим для функционирования вашего автомобиля, и вы не сможете управлять автомобилем, если ECU будет поврежден или разрушен.

Защита ЭБУ необходима, если вы собираетесь сваривать свой автомобиль.

Как защитить ЭБУ во время сварки на автомобиле

ЭБУ требует питания от аккумулятора или напряжения для правильной работы. Однако блок управления двигателем рассчитан только на меньшее количество энергии, которое может выдать автомобильный аккумулятор.

При сварке используется гораздо более высокое напряжение. Таким образом, если сварочная мощность электрического напряжения достигает ЭБУ, это вызывает повреждение.

Ниже приведены пошаговые инструкции и причины ограничения воздействия сварочного напряжения на ЭБУ:

- Снимите отрицательную клемму автомобильного аккумулятора : Аккумулятор вашего автомобиля имеет две клеммы (обычно красный и черный).Отрицательный нужно открутить отверткой и снять с АКБ. Удаление этой клеммы сделано для уменьшения перенапряжения, когда электричество автомобиля проходит через аккумулятор.

- Заземлите участок, на котором вы работаете . Помогает использование чего-то вроде заземлителя сварщика. Осторожное прикрепление заземлителя к свариваемому металлу помогает отводить напряжение от автомобиля на землю. Это рассеивание удерживает избыточную энергию от ЭБУ автомобиля.Вот некоторые из лучших инструментов для заземления:

- Hobart 770031 Т-образный зажим для заземления на 400 А Латунь: Этот зажим для заземления сварщиков из латуни является отличным дополнением к вашим сварочным работам. Сильная пружина в зажиме может надежно удерживать, а Т-образный стиль всегда надежно удерживает большинство поверхностей. Этот зажим отводит 400 ампер электричества, чего было бы более чем достаточно для вашей работы с ЭБУ, если бы он был соединен как минимум с двумя дополнительными зажимами.

- HITBOX G Зажим заземления 0.75 кг Full Cooper 400A Высококачественный латунный зажим заземления для промышленного использования. Преимущество этого сварочного зажима для заземления заключается в том, что его можно затянуть, чтобы разместить в любом положении на любой поверхности, и он не соскользнет. Этот зажим отводит 400 ампер от обрабатываемого металла.

- ДЛЯ ТЯЖЕЛЫХ УСЛОВИЙ, РАБОТАЕТ БЕЗУПРЕЧНО — Зажим для заземления сварочного типа HITBOX C очень хорошо сделан и имеет прочную латунную конструкцию.Твердая латунь обеспечивает отличный зажим и лучшую электропроводность. Он отлично защищает от брызг при сварке, а также идеально подходит для выполнения сварочных работ.

- VERSATITLE WELDING GROUND CALMP — это красивый и плавно перемещающийся зажим. У него есть три способа заблокировать установочные винты. Этот зажим может применяться для сварки штучной сваркой, дуговой сварки под флюсом, газовой дуговой сварки металлическим электродом и газовой дуговой сварки вольфрамом. Он также идеально подходит для деревообработки и металлообработки.

- УДЕРЖИВАЙТЕ ХОРОШО, 100% БЕЗОПАСНОСТЬ — этот зажим для заземления HITBOX достаточно тугой, чтобы обеспечить хорошее заземление, и он не упадет и не ослабнет, как это часто бывает с пружинными зажимами для заземления.Земля больше не отрывается, когда вы стучите по заготовке.

- HIGH STANDARD CALMP, HEAVY DUTY ARC — с этим зажимом дуга становится более устойчивой и зажигаться легче. Он идеально подходит для сварки с высоким током от 300 до 500 А. Максимальное открытие челюсти: 2,3 дюйма / 5,9 см. Вес нетто: 1,65 фунта / 0,75 кг

- ГАРАНТИЯ 1 ГОД — Зажим заземления HITBOX дает хорошую гарантию. Если у вас возникнут какие-либо проблемы при использовании расходомера, пожалуйста, свяжитесь с нами в первый раз. Наша круглосуточная онлайн-служба поддержки клиентов поможет вам это исправить.Просто купите аппараты HITBOX с confide

- Зажим для сварки заземления Гальванический Зажим заземления 500A: Зажим заземления для сварки представляет собой прочный зажим с проводом и возможностью регулирования до 500 ампер. Зажим с гальваническим покрытием и резиновая ручка делают его безопасным, чтобы удерживать и зажимать, когда это сделано, даже с остаточной энергией в металле, с которым вы работали.

- Отключите жизненно важную электронику : Даже при отключенной батарее в параллельных цепях может быть остаточная энергия.Это означает критически важную электронику, такую как подушки безопасности и даже блок управления двигателем. Электрическое напряжение, добавленное сваркой, и оставшаяся мощность в схемах автомобиля, вероятно, не сожгут электронику, но могут вызвать срабатывание подушек безопасности.

- Чтобы отсоединить разъемы подушки безопасности, выполните следующие действия:

- Определите, где находится модуль подушки безопасности : Есть несколько мест, где модуль регулятора подушки безопасности может быть размещен в вашем автомобиле, например:

- На полу под радио

- Под ковром под сиденьем пассажира

- Под ковром под сиденьем водителя

- Под центральной консолью

- Найдите компьютерный модуль SRS : SRS обычно находится под центральной консолью и между два передних сиденья.Это также может быть возможно под сиденьем водителя или центральной приборной панелью.

- Найдите и отсоедините положительный кабель аккумулятора. : Положительный кабель аккумулятора — это другой кабель аккумулятора с символом «+». Подождите несколько минут, чтобы разрядился остаточный заряд в цепях.

- Найдите и отсоедините модуль управления подушками безопасности : Модуль управления подушками безопасности представляет собой жгут, который представляет собой пластиковую коробку с выходящими из нее заглушками. Отключение этого препятствует срабатыванию подушек безопасности.

- Определите, где находится модуль подушки безопасности : Есть несколько мест, где модуль регулятора подушки безопасности может быть размещен в вашем автомобиле, например:

- Отключите ECU : ECU — это то, что вы пытаетесь защитить в автомобиле во время сварки. Если вы чувствуете, что недостаточно делается для сохранения этой жизненно важной части двигателя вашего автомобиля, вы можете полностью отсоединить ее от машины и уберечь ее от повреждений. Приведенные ниже шаги подробно описывают, как удалить ECU из травмы, полученной при сварке:

- Убедитесь, что отрицательная клемма аккумулятора отключена. : Аккумулятор автомобиля должен быть разделен на отрицательную сторону.

- Снимите панель, на которой расположен ЭБУ. : Чаще всего ЭБУ находится под перчаточным ящиком на стороне пассажира автомобиля. Откройте эту панель, чтобы получить доступ к ЭБУ.

- Отключите ЭБУ : ЭБУ серебристого цвета, его можно снять, ослабив болты, которыми крепится автомобиль, с помощью торцевого ключа. После ослабления ЭБУ можно безопасно снять с автомобиля.

Заключение

Сварка автомобиля может серьезно повредить электронные компоненты автомобиля и даже вызвать возгорание подушек безопасности.Чтобы избежать повреждения жизненно важных компонентов автомобиля, таких как блок управления двигателем. В идеале вам следует проводить сварку на отдельной поверхности, если это вообще возможно.

Если вы будете следовать этим простым рекомендациям, вы сможете защитить основные электронные компоненты вашего автомобиля. А еще лучше всего то, что вы сможете выполнять необходимые работы по кузову. В конце концов, если вы украшаете свой автомобиль сварочными работами, вы хотите иметь возможность водить его, когда закончите!

Источники:

Дорогое ли сварка автомобиля? Путеводитель 2021

Сварка — важный аспект производства и ремонта всего, что сделано из металла.Его можно рассматривать как один из основных, потому что он соединяет две металлические детали вместе.

То же самое и с автомобилем, или в этом случае с любым транспортным средством. Вашему автомобилю может потребоваться сварка в некоторых случаях, например, при ремонте, модификации и т. Д.

Что такое сварка ?Сварка — это в основном процесс соединения двух частей. Это делается путем их нагревания, в результате чего они плавятся и, таким образом, образуют соединение между обеими частями, когда они остывают. Обычно это делается на металлах и термопластах.

Только по определению можно увидеть значение сварки в автомобильной промышленности.

Сварка автомобилейЕсли вы хотите отремонтировать сломанную деталь или построить шасси, сварка необходима. Сварка автомобиля — дорогое удовольствие? Мы доберемся туда. Перед этим посмотрим, где он используется в автомобилях.

Помня о том, что эти способы применения предназначены для владельцев автомобилей, а не для производителей, мы рассмотрим такие варианты применения сварки только на автомобиле.Две причины, по которым вам может понадобиться сварка, — это ремонт и модификация.

- Трещины на панелях, ржавчина, дыры или проколы в кузове автомобиля и т.д. Словом, для определенного ремонта вашего автомобиля сварка необходима.

- Допустим, вам нужно добавить в машину определенную деталь, например, спойлер. Это всего лишь пример, но идею вы поняли. Может быть, вы хотите изменить рамку по какой-либо причине.Может быть, вы хотите построить нестандартное шасси или отреставрировать старинный автомобиль. Для большинства из этих вещей потребуется сварка. Поэтому еще одним основным применением сварки в автомобилях является модификация.

В автомобилях в основном используются два типа сварки: TIG и MIG.

1 — Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка вольфрамом в среде инертного газа, также известная как газовая дуговая сварка вольфрамом, является одним из видов сварки, используемых в автомобилях.

В качестве электрода, создающего сварочную дугу, при этом типе сварки используется вольфрам. В TIG между двумя частями используется присадочный металл, чтобы создать сплав или соединение.

2 — Сварка в среде инертного газа (MIG)